Submarino nuclear

Antecedentes

Un submarino nuclear es un barco propulsado por energía atómica que viaja principalmente bajo el agua, pero también en la superficie del océano. Anteriormente, los submarinos convencionales usaban motores diesel que requerían aire para moverse en la superficie del agua y motores eléctricos a batería para moverse debajo de ella. La vida útil limitada de las baterías eléctricas significaba que incluso el submarino convencional más avanzado solo podía permanecer sumergido durante unos días a baja velocidad y solo unas pocas horas a máxima velocidad. Por otro lado, los submarinos nucleares pueden permanecer bajo el agua durante varios meses. Esta capacidad, combinada con tecnología de armas avanzada, convierte a los submarinos nucleares en uno de los buques de guerra más útiles jamás construidos.

Historial

La primera propuesta seria para un barco diseñado para viajar bajo el agua fue hecha por el matemático inglés William Bourne en 1578. Bourne sugirió usar dos cascos, uno de madera y otro de cuero, pero este dispositivo nunca fue construido. El primer submarino en funcionamiento fue construido por el inventor holandés Cornelis Drebbel en 1620. Con un diseño similar al propuesto por Bourne, este dispositivo fue impulsado bajo la superficie del río Támesis con ocho remos de madera.

A principios del siglo XVIII, se construyeron varios submarinos pequeños con diseños similares. En 1747, un inventor desconocido sugirió colocar bolsas de piel de cabra en un submarino. Llenar las bolsas con agua haría descender el submarino, y expulsar agua de las bolsas lo elevaría. El mismo concepto básico se utiliza en los tanques de lastre modernos.

El submarino se utilizó por primera vez en la guerra durante la Revolución Americana. La tortuga diseñado por el estudiante de Yale David Bushnell, intentó colocar un explosivo en un buque de guerra británico, pero no logró penetrar el revestimiento de cobre del casco del barco. En 1801, el inventor estadounidense Robert Fulton construyó el Nautilus un submarino construido con láminas de cobre sobre nervaduras de hierro. El Nautilus que podía llevar una tripulación de cuatro, logró hundir barcos en las pruebas, pero fue rechazada tanto por Francia como por Inglaterra. Fulton estaba trabajando en un submarino a vapor que podía llevar una tripulación de cien cuando murió en 1815.

Durante la Guerra Civil estadounidense, Horace L. Hunley financió la construcción de submarinos para la Confederación. El tercero de estos recipientes, el H. L. Hunley, atacó y hundió el barco de la Unión Housatonic el 17 de febrero de 1864, pero fue destruido en la explosión resultante.

A finales del siglo XIX se construyeron numerosos submarinos en Estados Unidos y Europa. Los métodos para mover el submarino evolucionaron desde hélices manuales hasta motores de vapor, motores de gasolina y motores eléctricos. Los submarinos que utilizan motores diesel para viajes en superficie y baterías eléctricas para viajes bajo el agua se utilizaron con éxito en la Primera y Segunda Guerra Mundial.

El desarrollo de la energía nuclear después de la Segunda Guerra Mundial revolucionó la tecnología submarina. Bajo la dirección de Hyman Rickover, un ingeniero y oficial de la Marina de los EE. UU., Los inventores estadounidenses Ross Gunn y Philip Abelson diseñaron el Nautilus el primer submarino nuclear que se lanzó en 1954. En 1959, algunos submarinos nucleares, conocidos como submarinos estratégicos, se utilizaron para transportar misiles con ojivas nucleares. Otros submarinos nucleares, conocidos como submarinos de ataque, fueron diseñados para hundir barcos y submarinos enemigos. Los submarinos estratégicos y los submarinos de ataque se convirtieron en una parte vital de las fuerzas navales en todo el mundo. El primer uso de un submarino nuclear en combate activo tuvo lugar en 1982, cuando el submarino de ataque británico Conqueror hundió el barco argentino General Belgrano durante el conflicto por las Islas Malvinas.

Robert Fulton

Robert Fulton

Robert Fulton, mejor conocido por su trabajo en la tecnología de los barcos de vapor, nació en Little Britain, Pennsylvania, en 1765. Cuando era niño, Fulton disfrutaba construyendo dispositivos mecánicos. Su interés se volvió hacia el arte a medida que maduraba, y aunque logró mantenerse a sí mismo a través de sus ventas de retratos y dibujos técnicos, la respuesta general que recibió su trabajo fue decepcionante y lo convenció de concentrarse en sus habilidades de ingeniería.

En 1797, mientras investigaba los canales en París, Francia, Robert Fulton quedó fascinado con la noción de un "bote que se sumerge" o submarino, y comenzó a diseñar uno basado en las ideas del inventor estadounidense David Bushnell. Fulton se acercó al gobierno francés, entonces en guerra con Inglaterra, con la sugerencia de que su submarino podría usarse para colocar minas de pólvora en el fondo de los buques de guerra británicos. Después de cierta persuasión, los franceses acordaron financiar el desarrollo de los barcos y, en 1800, Fulton lanzó el primer submarino, el Nautilus en Rouen.

La embarcación de forma ovalada de 24,5 pies (7,5 m) navegaba sobre el agua como un barco normal, pero el mástil y la vela se podían colocar planos contra la cubierta cuando la embarcación se sumergía a una profundidad de 7,6 m (25 pies) por llenando de agua su quilla metálica hueca. El plan de Fulton era clavar un clavo desde la torre de mando de metal en el fondo de un barco objetivo. Una mina de liberación prolongada unida a la punta fue diseñada para explotar una vez que el submarino estuviera fuera de alcance. Aunque el sistema funcionó en las pruebas, los buques de guerra británicos fueron mucho más rápidos que el balandro utilizado en los experimentos y, por lo tanto, lograron eludir al submarino más lento. Los franceses dejaron de financiar el proyecto después del fallido intento de batalla, pero los británicos, que consideraban la tecnología prometedora, llevaron a Fulton a su lado. Desafortunadamente, una vez más, el submarino funcionó bien en las pruebas, pero resultó insatisfactorio en situaciones prácticas. Después de su fracaso en la batalla de Trafalgar (1805), los británicos también abandonaron el proyecto.

Después de estas experiencias, el impávido Fulton se dirigió a una nueva área de exploración:el vapor. A través de sus contactos en París, Fulton conoció a Robert Livingston (1746-1813), el ministro de Relaciones Exteriores estadounidense en Francia que también poseía un monopolio de 20 años sobre la navegación a vapor en el estado de Nueva York. En 1802, los dos decidieron formar una sociedad comercial. Al año siguiente, lanzaron un barco de vapor en el río Sena que se basó en el diseño de su compatriota estadounidense John Fitch.

Fulton regresó a Nueva York más tarde en 1803 para continuar desarrollando sus diseños. Después de cuatro años de trabajo, Fulton lanzó Clermont, un barco de vapor con una velocidad de casi cinco millas por hora. La asociación entre Fulton y Livingston prosperó, y Fulton finalmente logró un éxito reconocido.

La persistencia y la fe de Fulton en sus ideas ayudaron a que los barcos de vapor se convirtieran en una importante fuente de transporte en los ríos de los Estados Unidos y dieron como resultado una reducción significativa de los costos de envío interno.

Materias primas

El principal material utilizado en la fabricación de un submarino nuclear es el acero. El acero se utiliza para fabricar el casco interior que contiene a la tripulación y todo el funcionamiento interior del submarino, y el casco exterior. Entre los dos cascos están los tanques de lastre, que toman agua para hacer que el submarino se hunda y expulsa agua para hacer que el submarino suba.

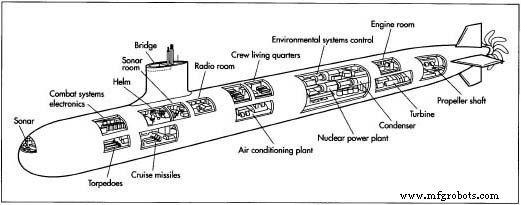

Un submarino típico.

Un submarino típico.

Además del acero, varias partes de un submarino nuclear están hechas de otros metales, como cobre, aluminio y latón. Otros materiales utilizados para fabricar los miles de componentes que componen un submarino nuclear totalmente equipado incluyen vidrio y plástico. Los equipos electrónicos incluyen semiconductores como el silicio y el germanio. El reactor nuclear que alimenta al submarino depende del uranio o de algún otro elemento radiactivo como fuente de energía.

El

proceso de fabricación

Preparación para la fabricación

- 1 Debido a que los submarinos nucleares solo se fabrican para uso militar, la decisión de construirlos la toma un gobierno nacional. En Estados Unidos, la División de Guerra Submarina de la Armada es la encargada de solicitar que se fabrique un grupo de submarinos, conocido como vuelo.

- 2 La Marina acepta ofertas de miles de empresas para fabricar los numerosos componentes que componen un submarino nuclear. El casco del submarino generalmente lo fabrica la División de Barcos Eléctricos de General Dynamics Corporation. (La Electric Boat Company original fabricó los primeros submarinos utilizados por la Marina de los Estados Unidos en 1900).

- 3 La financiación de los submarinos nucleares está incluida en el presupuesto de defensa presentado por el presidente al Congreso. Si se aprueba, comienza el proceso de fabricación. El reactor nuclear es abastecido por el proyecto del Reactor Naval del gobierno. Los métodos utilizados para fabricar estos reactores nucleares están estrechamente guardados y su divulgación se consideraría una violación de la seguridad nacional.

Hacer el casco

- 4 placas de acero, de aproximadamente 2-3 pulgadas (5,1 a 7,6 cm) de espesor, se obtienen de los fabricantes de acero. Estas placas se cortan al tamaño adecuado con sopletes de acetileno.

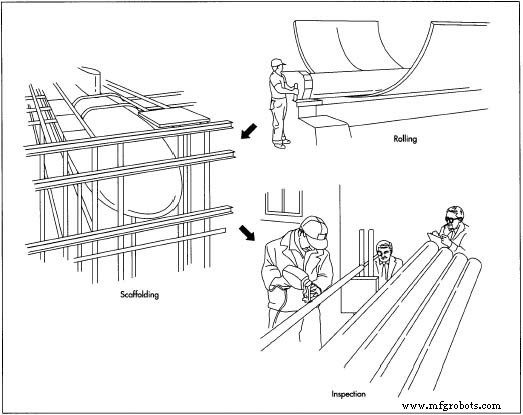

- 5 Las placas de acero cortadas se mueven entre grandes rodillos de metal bajo toneladas de presión. Los rodillos, cada uno de aproximadamente 28 pulgadas (71,1 cm) de diámetro y aproximadamente 15 pies (4,6 m) de largo, están colocados de modo que un rodillo descanse sobre otros dos. A medida que la placa de acero se mueve debajo del rodillo superior y sobre los dos rodillos inferiores, se dobla en una curva. La placa se rueda hacia adelante y hacia atrás hasta obtener la curvatura deseada.

- 6 Las placas de acero curvas se colocan alrededor de una plantilla de madera que delinea la forma del casco. Luego se sueldan entre sí a mano para formar una sección del casco. El tramo se eleva mediante una grúa y se coloca junto a otro tramo. Las dos secciones se enrollan lentamente bajo un soldador automático, que las sella juntas. Las secciones giratorias se mueven debajo del soldador varias veces, lo que da como resultado una costura extremadamente fuerte.

- 7 Las secciones soldadas se refuerzan soldando nervaduras de acero curvas en forma de T a su alrededor. Estos se hacen calentando

La fabricación de un submarino es muy compleja y utiliza procesos tanto manuales como automatizados. Se enrollan y sueldan grandes láminas de acero en la forma de los cascos interior y exterior. Los andamios se montan durante la fabricación, por lo que la accesibilidad permanece libre de obstáculos. Todos los aspectos de la fabricación se controlan mediante medidas de inspección y control de calidad. Por ejemplo, los componentes de acero soldados se inspeccionan con rayos X. Las tuberías están llenas de helio para verificar si hay fugas. Como resultado, se considera que el programa de Reactores Navales tiene el mejor historial de seguridad de cualquier programa de energía nuclear. barras de acero hasta que estén lo suficientemente blandas para doblarse. Los martillos automáticos golpean los extremos de la barra, produciendo una curva que coincide con el casco.

La fabricación de un submarino es muy compleja y utiliza procesos tanto manuales como automatizados. Se enrollan y sueldan grandes láminas de acero en la forma de los cascos interior y exterior. Los andamios se montan durante la fabricación, por lo que la accesibilidad permanece libre de obstáculos. Todos los aspectos de la fabricación se controlan mediante medidas de inspección y control de calidad. Por ejemplo, los componentes de acero soldados se inspeccionan con rayos X. Las tuberías están llenas de helio para verificar si hay fugas. Como resultado, se considera que el programa de Reactores Navales tiene el mejor historial de seguridad de cualquier programa de energía nuclear. barras de acero hasta que estén lo suficientemente blandas para doblarse. Los martillos automáticos golpean los extremos de la barra, produciendo una curva que coincide con el casco. - 8 Soldar varias secciones juntas produce un casco interior. El mismo proceso se repite para formar un casco exterior. El casco interior está soldado a nervaduras de acero que luego se sueldan al casco exterior. Las nervaduras de acero separan los dos cascos, dejando espacio para los tanques de lastre que controlan la profundidad del submarino. El casco exterior solo se extiende hasta el fondo y los lados del casco interior, lo que permite que el submarino permanezca en posición vertical.

- 9 Mientras tanto, se sueldan placas de acero en el interior del casco interior para dividir el submarino en varios compartimentos estancos. Las cubiertas de acero y los mamparos también se sueldan en su lugar. Las costuras de soldadura exteriores se pulen con muelas abrasivas de alta velocidad, lo que las hace suaves. Esto no solo mejora la superficie para pintar, sino que también proporciona al submarino una superficie aerodinámica que experimenta poca fricción durante el viaje. A continuación, se pinta el casco con capas de revestimientos protectores.

Acabado del exterior

- 10 Los componentes externos, como timones y hélices, se fabrican utilizando diversas técnicas de trabajo de metales. Un método importante que se utiliza para muchos componentes metálicos es la fundición en arena. Este proceso implica realizar un modelo de madera o plástico de la pieza deseada. Luego, el modelo se rodea con arena endurecida muy compacta que se mantiene en un molde. Se separan las mitades del molde, lo que permite retirar el modelo. La forma de la pieza deseada permanece como una cavidad en la arena endurecida. El metal fundido se vierte en la cavidad y se deja enfriar, dando como resultado la parte deseada.

- 11 El casco está rodeado por andamios, lo que permite a los trabajadores llegar a todas sus partes. Los componentes externos están soldados o unidos de otro modo. Ciertos componentes, como el equipo de sonar, se fijan al casco y luego se cubren con láminas de acero lisas para reducir la fricción durante el viaje bajo el agua.

Acabado del interior

- 12 El equipo grande se coloca dentro del casco interior a medida que se construye. El equipo más pequeño se lleva al interior del casco después de que se completa. El submarino se lanza antes de que se instale gran parte del equipo interior. Después de la ceremonia de botadura, el submarino es remolcado a un muelle de acondicionamiento, donde continúan los trabajos en el interior. Se instalan componentes vitales como periscopios, snorkels, motores y equipos electrónicos. En este momento también se instalan equipos para la comodidad de la tripulación, como refrigeradores, estufas eléctricas, aires acondicionados y lavadoras.

- 13 El reactor nuclear comienza a funcionar cuando el submarino comienza sus primeras pruebas en el mar. La tripulación está entrenada durante un crucero por el océano Atlántico. Las armas se lanzan y prueban, a menudo en aguas frente a la isla de Andros en las Bahamas. El submarino se encarga oficialmente en una ceremonia que cambia su designación de "Unidad de precomisionamiento" (PCU) a "Barco de los Estados Unidos" (USS). El submarino luego se somete a un crucero antes de entrar en servicio activo.

Control de calidad

El papel fundamental que desempeña en la defensa nacional, el hecho de que la vida de su tripulación dependa de su correcto funcionamiento y los peligros inherentes a su reactor nuclear garantizan que el control de calidad sea más importante para un submarino nuclear que para casi cualquier otro producto fabricado. Antes de que comience la construcción, los materiales que se utilizarán para construir varios componentes se inspeccionan en busca de fallas estructurales. Anteriormente, cuando se propuso un nuevo diseño para un submarino nuclear, se construyó un modelo a escala para ver si se podían realizar mejoras. Se hicieron dibujos a escala del nuevo diseño, luego se expandieron en patrones de papel de tamaño completo que permitieron estudiar de cerca los pequeños detalles. Se hizo una maqueta de tamaño completo del interior para darles a los constructores la oportunidad de ajustar la ubicación de los componentes para ahorrar espacio o hacerlos más accesibles. Actualmente, el modelado, la modificación y la simulación del diseño se mejoran mediante el uso de computadoras.

Cuando las placas de acero se cortan y enrollan para formar el casco, se inspeccionan para asegurarse de que todas las dimensiones tengan una precisión de un dieciseisavo de pulgada (0,16 cm); Es posible que las piezas más pequeñas tengan una precisión de una diezmilésima de pulgada (0,00025 cm) o menos. La soldadura adecuada de todos los componentes de acero se inspecciona con rayos X. Las tuberías se inspeccionan llenándolas con helio y comprobando que no tengan fugas. Todos los instrumentos se prueban para garantizar que funcionan correctamente. En particular, el reactor nuclear se somete a rigurosas pruebas para garantizar su seguridad. Como resultado de estas precauciones, se considera que el programa de Reactores Navales tiene el mejor historial de seguridad de cualquier programa de energía nuclear.

Una vez que se pone en servicio el submarino, se somete a un crucero de revisión para ver cómo funcionaría en condiciones de guerra. La velocidad y maniobrabilidad del submarino se prueban para garantizar que cumpla con los requisitos necesarios.

Subproductos / Residuos

La mayor preocupación al tratar con los desechos producidos por los submarinos nucleares tiene que ver con los desechos radiactivos producidos por los reactores nucleares. Aunque los desechos producidos por un submarino nuclear son mucho menores que los producidos por una planta de energía nuclear más grande, existen problemas similares de eliminación. El programa de Reactores Navales tiene un excelente historial de almacenamiento seguro de desechos radiactivos. Sin embargo, algunos ambientalistas han expresado su preocupación por la posibilidad de que se libere material radiactivo si un submarino nuclear se hunde por accidente o durante operaciones militares.

El futuro

Se espera que los submarinos nucleares sigan siendo una parte vital de los sistemas de defensa naval durante muchos años. Los diseños futuros incluirán nuevas formas de mejorar la velocidad y la capacidad de profundidad de los submarinos nucleares. La investigación también conducirá a una capacidad mejorada para detectar barcos enemigos sin ser detectados. Con la desaparición de la Unión Soviética, que dio lugar a presupuestos de defensa reducidos, la Armada de los Estados Unidos enfrenta el desafío de reducir el costo de los submarinos nucleares sin perder su efectividad. Con este objetivo en mente, el programa New Attack Submarine se diseñó en la década de 1990, con el objetivo de reemplazar a los grandes y costosos Seawolf atacar submarinos con submarinos nucleares más pequeños, menos costosos pero igualmente efectivos.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Soldadura MIG frente a soldadura TIG

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- Submarino nuclear

- La planta nuclear de Perry entra en corte por trabajos de mantenimiento

- La central nuclear de Susquehanna completa el proyecto de mantenimiento planificado

- El "sol artificial" de próxima generación de China es 13 veces más caliente que el sol

- Cables submarinos:construcción, características, tendido de cables y empalmes