Raquetas de nieve

Antecedentes

Las raquetas de nieve permiten a las personas caminar sobre la nieve profunda. Distribuyen el peso para que el caminante no se hunda en suaves derrapes y permiten a las personas deambular por paisajes que suelen ser intransitables con solo calzado ordinario. Las raquetas de nieve son de origen antiguo, y hasta aproximadamente 1950, estaban hechas de madera, con encuadernaciones de cuero crudo. Después de 1950, los fabricantes crearon nuevos materiales y diseños. Las raquetas de nieve del siglo XXI suelen estar hechas de metal ligero y otros materiales artificiales. El diseño también se ha alterado un poco con respecto a las raquetas de nieve tradicionales. Las raquetas de nieve modernas, también llamadas raquetas de nieve occidentales, suelen tener una forma asimétrica. Un zapato grande puede tener 30 pulgadas (76 cm) de largo por 10 pulgadas (25 cm) de ancho, y un zapato pequeño, como el que se usa para las carreras, puede ser un poco más estrecho y solo 25 pulgadas (64 cm) de largo. Con el desarrollo de raquetas de nieve ligeras que no requieren mantenimiento y poco equipamiento especializado, el deporte creció. Las raquetas de nieve se hicieron muy populares en los Estados Unidos en la década de 1990 y, en muchas áreas, compiten con el esquí de fondo.

Historial

Las primeras raquetas de nieve se originaron en Asia Central alrededor del 4000

Los tramperos y comerciantes franceses que trabajaban y vivían en el valle del río San Lorenzo adoptaron raquetas de nieve de los nativos americanos. Aparentemente, cuando los ingleses comenzaron a establecerse en la misma región, no tomaron raquetas de nieve y, finalmente, esto se convirtió en una seria desventaja militar. Las tropas inglesas fueron derrotadas por sus enemigos más ágiles en la guerra francesa e india, que culminó con una derrota en la llamada Batalla con raquetas de nieve cerca del lago George en Nueva York en 1758. Solo entonces las raquetas de nieve se convirtieron en el equipo de invierno estándar para los británicos en el norte. America. Más tarde, cuando los colonos europeos avanzaron hacia el oeste a través de América del Norte, trajeron raquetas de nieve como herramientas esenciales para los viajes invernales.

Las raquetas de nieve puramente recreativas también tienen una larga historia. Los clubes de raquetas de nieve se formaron en Quebec a finales del siglo XVIII. Los grupos se reunían para realizar caminatas o carreras competitivas. Las carreras eran a veces de largas distancias, a veces de velocidad en distancias cortas, y algunas incluso requerían que los participantes saltaran vallas. En el Canadá francés, esto se convirtió en un deporte serio y fomentó una intensa rivalidad entre los participantes nativos americanos y europeos. Algunos fabricantes de raquetas de nieve nativos desarrollaron zapatos de carreras livianos con un diseño pequeño y estrecho, hasta que el club de raquetas de nieve de Montreal estableció un límite en 1871, requiriendo que las raquetas de nieve pesaran al menos 1,5 libras (0,68 kg). Caminatas con raquetas de nieve más relajadas, incluidas mujeres y niños, también fueron una parte fija de la escena social en el Canadá francés y el este de los Estados Unidos durante las décadas de 1920 y 1930.

Las raquetas de nieve parecían haber perdido popularidad en la mayor parte de América del Norte hasta que los avances en los materiales atrajeron a una nueva generación al deporte. En la década de 1950, los diseñadores de raquetas de nieve experimentaron con una variedad de materiales para fabricar zapatos ligeros y duraderos. Una empresa canadiense, Magline, desarrolló una raqueta de nieve de magnesio a fines de la década de 1950 que utilizaba correas hechas de cable de avión de acero recubierto con nailon. Las raquetas de nieve de aluminio llegaron casi al mismo tiempo, así como las raquetas de nieve fabricadas con nuevos materiales, como Lexan, que es el nombre comercial del policarbonato, el material utilizado en los cascos de los astronautas. Incluso los fabricantes de raquetas de nieve tradicionales con estructura de madera experimentaron con materiales artificiales en los cordones, por ejemplo, cambiando de cuero crudo a neopreno recubierto de nailon. Los nuevos materiales superaron a los antiguos, porque no requerían un cuidado y mantenimiento extensos. Los zapatos de madera y cuero crudo tenían que ser repintados periódicamente y las correas enceradas, o de lo contrario perderían su resistencia al agua. Y como todos los productos de madera, estaban sujetos a encogerse e hincharse con los cambios de humedad. Sin embargo, los nuevos materiales eliminaron estos problemas.

Materias primas

Las raquetas de nieve tradicionales están hechas de madera dura, generalmente fresno. El material de las correas es cuero sin curtir, que son tiras de piel de animal desnuda. El animal del que se recuperó el material de la telaraña era tradicionalmente alce, ciervo o caribú. Pero en el siglo XX, la mayoría de los fabricantes cambiaron a pieles de vaca. Al menos un fabricante de los Estados Unidos importó piel de búfalo de agua para una telaraña extra resistente, pero la piel de vaca es generalmente la fuente más barata de cuero crudo de calidad aceptable. Algunos fabricantes continuaron fabricando raquetas de nieve con estructura de madera incluso después de que los nuevos materiales se hicieran populares, pero cambiaron al neopreno para las correas. La mayoría de las raquetas de nieve de hoy en día están enmarcadas en aluminio, generalmente en una forma de aleación que es ultraligera y muy resistente. Algunos fabricantes recubren el aluminio con plástico en polvo. La plataforma, o la sección sobre la que descansa el pie, está hecha de varios materiales, generalmente neopreno, poliuretano o un material compuesto como poliuretano . recubierto con nailon. El material para la unión, que sujeta la raqueta de nieve al pie, suele ser similar al material de la plataforma. Otros materiales utilizados pueden ser plástico para algunas correas, remaches u ojales, acero para remaches y aluminio u otro metal para la abrazadera colocada en la parte inferior de la raqueta de nieve. Algunos fabricantes utilizan grafito para el marco de las raquetas de nieve. Este es el material ultraligero popular en la fabricación de raquetas de tenis.

El proceso de fabricación

Raquetas de nieve tradicionales

Las raquetas de nieve de madera tradicionales todavía se fabrican de forma muy similar a como se fabricaban hace miles de años. La madera utilizada suele ser fresno, que es madera fuerte y recta con un contenido de humedad adecuado.

Formando el marco

- 1 Para las raquetas de nieve más finas, la madera se corta cuidadosamente a mano para obtener la veta más recta. Sin embargo, la mayoría de los fabricantes confían en la madera aserrada en un aserradero por motivos de coste. El fabricante verifica la madera para ver si tiene vetas deficientes y nudos grandes, y descarta cualquier madera que no sea de la calidad adecuada. Luego, la madera se cuece al vapor para que sea flexible. Cuando la madera es lo suficientemente blanda, el fabricante dobla la madera en la forma del marco de la raqueta de nieve. Luego, los marcos se secan, generalmente en un horno o en una habitación caliente. Esto lleva de dos a siete días.

Preparando el marco

- 2 Una vez que los marcos se han secado lo suficiente, el fabricante los lija y los recubre con vamish. Se perforan agujeros para el cordón y se insertan dos travesaños de madera.

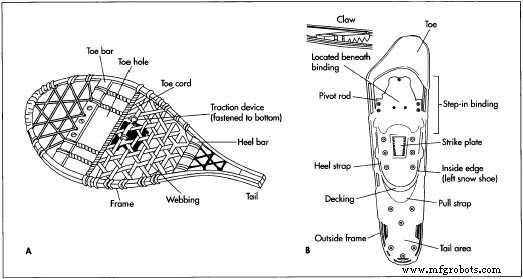

A. Raquetas de nieve tradicionales. B. Raquetas de nieve de aluminio.

A. Raquetas de nieve tradicionales. B. Raquetas de nieve de aluminio.

Cordones

- 4 Los cordones suelen ser realizados por trabajadores especializados y altamente calificados. El atado con cuero crudo genuino generalmente se realiza in situ en la fábrica de raquetas de nieve, ya que el cuero puede estropearse y debe mantenerse en condiciones óptimas. El neopreno no se echa a perder, y muchos fabricantes contratan trabajadores para hacer los cordones de neopreno en sus hogares. Un lazador experto puede terminar hasta diez pares de raquetas de nieve en un día. Los cordones se tejen en un patrón intrincado y se dibujan con fuerza a través de los agujeros en el borde del marco. Por lo general, se usa un cordón de mayor calibre para la parte central del zapato, directamente debajo del pie.

Finalizando

- 5 El trabajador que ata las correas generalmente también fija la atadura, que es la disposición de las correas que sujetan el pie a la raqueta de nieve. Luego, las raquetas de nieve se devuelven a la fábrica y se inspeccionan. Se someten a un nuevo período de secado. A continuación, se empaquetan y se envían a los minoristas.

Raquetas de nieve de aluminio

- 1 Para las raquetas de nieve de aluminio, el metal llega a la fábrica de raquetas de nieve en tramos precortados de tubos sin costura. Después de inspeccionar la tubería en busca de fallas obvias, los trabajadores insertan cada pieza en una máquina llamada dobladora. Esta es una máquina que ha sido diseñada para la forma y el diámetro específicos del acabado del bastidor de las raquetas de nieve. Se bloquea alrededor de la tubería firmemente, y luego un trabajador presiona una palanca y se ejerce fuerza para hacer la curva. Algunas máquinas funcionan manualmente, y el trabajador proporciona la fuerza muscular. Otras máquinas son hidráulicas. Cuando el trabajador retira el tubo de la dobladora, se le da exactamente la forma necesaria para el marco de las raquetas de nieve. El marco puede estar listo para la plataforma en este punto, o luego puede ser recubierto con pintura en polvo.

Recubrimiento en polvo

- 2 El recubrimiento en polvo generalmente lo realiza un contratista externo. Los marcos de aluminio se cargan eléctricamente y luego se rocían con una fina niebla de plástico seco en polvo. El polvo se adhiere al metal cargado. Luego, los marcos se calientan y el plástico se derrite sobre ellos. Luego, los marcos se devuelven a la fábrica de raquetas de nieve para los pasos restantes.

Cortar la plataforma y atar

- 3 La plataforma es la parte principal de la raqueta de nieve y ocupa el lugar de la cinta en un zapato tradicional. El material de la tarima llega a la fábrica en un rollo ancho. Los trabajadores desenrollan el material y lo introducen en una estampadora. Esta es una máquina montada con navajas en el contorno de la forma de la plataforma. El estampador baja y presiona a través del material, cortándolo con un solo movimiento. El fabricante organiza los troqueles de modo que las plataformas se puedan cortar muy juntas. Se puede perder tan solo un cuarto de pulgada de material. Este material no es reciclable y representa el mayor desperdicio en el proceso de fabricación. Las correas de encuadernación se cortan con diferentes troqueles, pero en el mismo proceso, y el material utilizado es muy similar.

Impresión

- 4 A continuación, se imprime el logotipo del fabricante en la plataforma de corte. La plataforma se pasa por debajo de una estampadora calentada. El estampador está tallado con el logotipo y pegado con una pieza de plástico que tiene tinta sensible al calor. Cuando el estampador calentado presiona el plástico sobre la plataforma, deja una impresión entintada del logotipo. La tinta se seca casi de inmediato.

Recorte de la plataforma al marco

- 5 Ahora los trabajadores remachan la plataforma al marco. Esto puede hacerse a mano o en una instalación grande, el proceso puede automatizarse. Pequeñas correas de plástico se ajustan alrededor del marco y sostienen la plataforma en un sándwich entre los extremos. El remache está perforado. Los remaches se colocan en muchos puntos a lo largo del marco para sujetar la plataforma de forma segura.

Arriba y abajo

- 6 Para terminar la raqueta de nieve, se debe colocar un listón en la parte inferior, y la unión y una correa de pivote de plástico deben colocarse en la parte superior de la plataforma. La correa de pivote de plástico está troquelada. La cala a menudo es proporcionada por un contratista externo. La atadura y la correa se colocan en la plataforma y el listón se fija debajo. Luego, estas tres partes se remachan juntas a través de la plataforma, por lo que todas se mantienen en su lugar por la misma parte. En este punto, las raquetas de nieve están terminadas. No necesitan secado ni curado, pero están listos para ser empaquetados y enviados a los minoristas.

Control de calidad

Un fabricante concienzudo inspecciona todas las materias primas de las raquetas de nieve cuando llegan a la fábrica. Los trabajadores verifican si hay problemas en cada paso del proceso. Debido a que las piezas encajan con mucha precisión, cualquier falla en el proceso suele ser evidente de inmediato. Por ejemplo, si las plataformas no se cortaron correctamente, no se podrían sujetar a los marcos. El proceso de fabricación también es lento. La mayoría de los fabricantes son pequeños y producen un producto de calidad. Las raquetas de nieve no pasan por una línea de montaje altamente automatizada, por lo que la inspección visual a lo largo del camino suele ser un control de calidad adecuado. El trabajador que etiqueta las raquetas de nieve terminadas y las prepara para su envío puede actuar como inspector final. Para problemas de diseño, la mayoría de los fabricantes tienen relaciones con ávidos raquetas de nieve que pueden llevar un nuevo par a través de varios cientos de millas en unas pocas semanas, por lo que el fabricante puede obtener comentarios relativamente rápidos de los usuarios sobre los defectos o los éxitos del diseño.

El futuro

Aunque las raquetas de nieve que no son de madera se describen como modernas o de estilo nuevo, han existido durante unos 50 años. En otras palabras, no son terriblemente nuevos. El aumento de la popularidad del deporte en la década de 1990 llevó a una mayor comercialización del equipo y a la apertura de más complejos turísticos y senderos para raquetas de nieve. Pero la nueva tecnología no parece inminente. Las raquetas de nieve están apareciendo en colores más llamativos y en estilos dirigidos a nuevos segmentos del mercado, como mujeres y niños. En última instancia, esto puede confundir al consumidor, ya que hombres, mujeres y niños pueden llevar esencialmente las mismas raquetas de nieve.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo