Construyendo una fábrica de semiconductores más rentable

Por qué son importantes los sistemas de fluidos de alto rendimiento en la construcción de nuevas fábricas de semiconductores

Masroor Malik, gerente de mercado, semiconductores

Masroor Malik, gerente de mercado, semiconductores

Cuando se construye una nueva instalación de fabricación de semiconductores (o "fab"), hay muchas consideraciones, que incluyen la velocidad de comercialización, la estandarización de materiales e instalaciones y el costo. Muchas estimaciones sitúan el costo de construir una nueva fábrica en más de mil millones de dólares. Los valores tan altos como $ 3 - 4 mil millones no son infrecuentes, y algunas de las fábricas más grandes pueden superar los $ 10 mil millones.

Las salas limpias y el costoso equipo de fabricación de microchips constituyen la mayor parte de estos gastos, pero el costo total de propiedad puede verse muy influenciado por otros sistemas y equipos en toda la instalación.

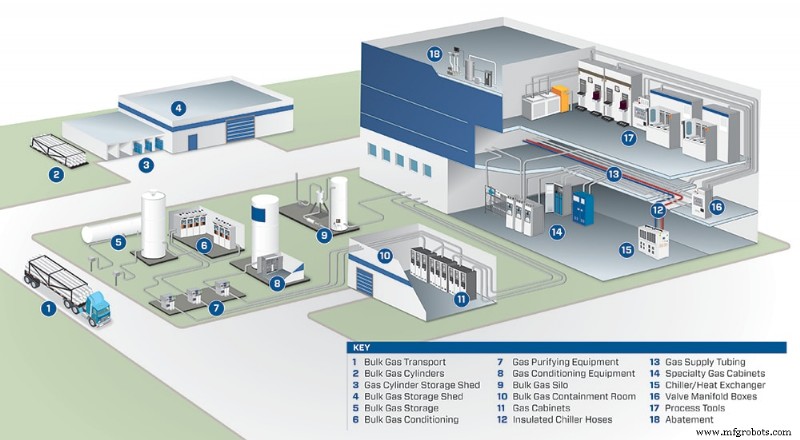

Los sistemas de gestión de fluidos, que funcionan esencialmente como el sistema circulatorio de la fábrica al transportar líquidos y gases donde sea necesario en toda la instalación, son un ejemplo de ello. Al abordar la construcción de una nueva fábrica de semiconductores, existe una gran oportunidad de contribuir a la rentabilidad a corto y largo plazo de la fábrica al especificar componentes y ensamblajes de sistemas de fluidos de alta calidad, y al trabajar en estrecha colaboración con los proveedores de sistemas de fluidos durante la ingeniería y el diseño iniciales. (ALIMENTACIÓN) etapa de desarrollo.

Aquí hay cinco formas en las que adoptar un enfoque cuidadoso para diseñar e instalar sistemas de fluidos puede contribuir a una fábrica más rentable:

#1. Instalación más rápida y hermética

#1. Instalación más rápida y hermética

La construcción de nuevas fábricas suele ser indicativa de nueva tecnología de producción y/o expansión de la capacidad, lo que hace que la velocidad de comercialización sea un objetivo principal para mantenerse por delante de la competencia. Se espera que la fabricación y producción de semiconductores comience lo antes posible, en algunos casos, posiblemente antes de que se termine toda la instalación.

En pocas palabras, no hay tiempo que perder. Pero diseñar y construir sistemas de fluidos complejos y enrutarlos a lo largo de la fábrica puede ser un proceso que consume mucho tiempo, lo que implica una cantidad significativa de mano de obra y experiencia para doblar correctamente la tubería adecuada, instalar componentes críticos y garantizar la integridad total del sistema. Este proceso puede ser especialmente difícil si los contratistas e instaladores no tienen el conocimiento o la capacitación adecuados para ensamblar sistemas herméticos altamente confiables.

Los conjuntos de sistemas de fluidos prefabricados y diseñados a medida pueden ayudar a eliminar los problemas de instalación durante la construcción y eliminar una cantidad significativa de mano de obra involucrada en el montaje de subsistemas complejos. Busque un proveedor que trabaje para comprender sus necesidades y que pueda proporcionar un ensamblaje completo y fácil de instalar hecho con componentes de alta calidad. El tiempo ahorrado puede ayudar a que su fábrica esté completamente operativa mucho más rápido, lo que permite que comience la producción de semiconductores a gran escala.

#2. Planificación y diseño más eficientes

#2. Planificación y diseño más eficientes

Los sistemas de fluidos Fab se componen de una variedad de componentes, que incluyen racores, válvulas, reguladores, mangueras y tuberías. La planificación adecuada del sistema, el diseño eficiente, el enrutamiento efectivo de los tubos y otras mejores prácticas de instalación pueden ayudar a contribuir a un sistema que está en funcionamiento más rápido y podrá funcionar de manera confiable durante la vida útil de la instalación.

Por ejemplo, un subsistema que requiere una serie compleja de cambios de dirección de tubería puede representar un desafío para los diseñadores o instaladores internos. Trabajar con un proveedor que proporciona un subensamblaje completo puede volver a ser un activo valioso, ya que los codos de los tubos se habrán realizado fuera del sitio. El subsistema completo estará listo para instalar y a prueba de fugas en el momento de la entrega.

En otros lugares, un sistema de fluidos diseñado eficientemente puede incorporar numerosos codos de tubo en los que, de lo contrario, se podrían haber utilizado accesorios adicionales. Reducir los puntos de conexión innecesarios puede ayudar a ahorrar dinero al constructor de la fábrica en piezas adicionales y también al eliminar posibles puntos de fuga. Los fabricantes pueden reducir los costos a corto plazo durante la construcción, así como el costo total de propiedad durante la vida útil de la instalación, especificando componentes de sistemas de fluidos de mayor calidad y confiando en expertos en diseño y servicio de sistemas de fluidos para obtener asistencia cuando sea necesario.

#3. Costos totales del ciclo de vida reducidos

#3. Costos totales del ciclo de vida reducidos

Una vez que la fábrica está en producción, la eficiencia operativa y el rendimiento maximizado son prioridades. Cualquier tiempo de inactividad resultante de una falla en el sistema de fluidos puede significar una pérdida financiera significativa por cada hora que se deba detener la producción. Obtener componentes y ensamblajes de alta calidad al comienzo del proceso puede ayudar a eliminar los requisitos de mantenimiento, reparación y operaciones (MRO) durante la vida útil de la instalación.

Por ejemplo, las fábricas utilizan enfriadores potentes para mantener una estabilidad de temperatura óptima en los procesos de fabricación. Sin embargo, si una manguera de transporte de refrigerante no está equipada con el aislamiento adecuado, las temperaturas en la cámara de la herramienta pueden fluctuar, presentando un desafío para la producción máxima. Seleccionar el tipo correcto de aislamiento en las mangueras desde el principio puede ayudar a reducir la probabilidad de que surjan problemas, incluida la condensación, que es común en un entorno de fabricación.

La elección de componentes de alta calidad y sistemas bien diseñados desde el inicio de la construcción permitirá realizar actividades de MRO más fáciles y que consuman menos tiempo. Además, con el tiempo se requerirán menos reemplazos de aplicaciones y componentes necesarios. Los ahorros y la reducción del tiempo de inactividad logrados pueden ayudar a que la instalación siga siendo más productiva y más rentable a largo plazo.

#4. Calidad global estandarizada

#4. Calidad global estandarizada

Los propietarios de Fab a menudo deben considerar cómo replicar mejor los estándares y procesos en múltiples ubicaciones globales para garantizar la máxima viabilidad de producción y mantener los requisitos de calidad.

Los componentes y aplicaciones estandarizados del sistema de fluidos en todas las instalaciones pueden ser beneficiosos. Los sistemas consistentes contribuirán a un mantenimiento más fácil, una mejor continuidad de las técnicas de instalación y la seguridad general de las operaciones de producción. Encontrar proveedores con servicios de construcción globales, incluidas capacidades de cadena de suministro en todo el mundo y soporte local, puede ayudar a los constructores de fábricas a reducir los costos generales de adquisición y gastos. Trabajar con estas organizaciones en todas las instalaciones puede generar eficiencias y opciones de diseño que producen mejoras considerables en la rentabilidad en todo el mundo.

#5. Mayor productividad y rendimiento del rendimiento

#5. Mayor productividad y rendimiento del rendimiento

Una vez que una fábrica se pone en marcha y está operativa, los sistemas de fluidos de alta calidad que eliminan la necesidad de mantenimiento continuo y el tiempo de inactividad pueden contribuir a niveles más altos de productividad y rendimiento viable de astillas al proporcionar millones de ciclos de producción limpios ininterrumpidos con un nivel de pureza ultra alto. La confiabilidad de la producción puede ayudar a un productor a ganar o mantener su ventaja en esta industria altamente competitiva.

Al poner en marcha una nueva fábrica, minimizar los costos iniciales de los componentes y cumplir con los cronogramas de construcción ambiciosos se encuentran entre los objetivos más importantes para un constructor. Pero como hemos visto, obtener piezas, componentes y subensamblajes de mayor calidad para sistemas de fluidos críticos en toda la fábrica puede contribuir a numerosos beneficios y a un menor costo general de propiedad durante la vida útil de la instalación.

¿Interesado en aprender más? Swagelok ha ayudado a los productores de semiconductores a diseñar y construir sistemas de fluidos en todo el mundo. Póngase en contacto con nuestros equipos para descubrir cómo nuestros servicios de diseño y montaje pueden ayudarlo con la construcción de su próxima fábrica.

Tecnología Industrial

- Introducción a los circuitos de semiconductores discretos

- Electrones y "huecos"

- Técnicas de fabricación de semiconductores

- Dispositivos semiconductores en SPICE

- Construyendo un amplificador diferencial

- Datos del amplificador operacional

- Tubos frente a semiconductores

- Más sobre la “polaridad” de CA

- ¿Qué es un HMI?

- Construcción de sistemas hidráulicos

- Creación de una cadena de suministro de fabricación resiliente