7 comunes inyección moldeo defectos y cómo evitar ellos

El moldeo por inyección es un método de producción eficiente cuando se necesitan grandes volúmenes de piezas idénticas. Sin embargo, también requiere un alto grado de experiencia técnica para dominarlo. Con tantas variables diferentes en juego, los errores pequeños y aparentemente menores en las primeras fases del desarrollo del producto pueden generar problemas importantes, e incluso comprometer la integridad del producto, en el futuro.

Los defectos pueden reducir la velocidad y la rentabilidad de todo el proceso de desarrollo del producto y pueden acortar potencialmente la vida útil del producto si no se controlan. Los problemas y defectos del moldeo por inyección pueden ser causados por una serie de razones, que incluyen un diseño deficiente, errores en el proceso de producción, fallas en el control de calidad y más. Como tal, es importante adoptar un enfoque proactivo para la mitigación de riesgos durante todo el proceso de desarrollo del producto para reducir las posibilidades de posibles defectos de moldeo por inyección.

Estos son algunos de los defectos más comunes que pueden ocurrir en el moldeo por inyección de plástico y cómo los equipos de productos pueden evitarlos.

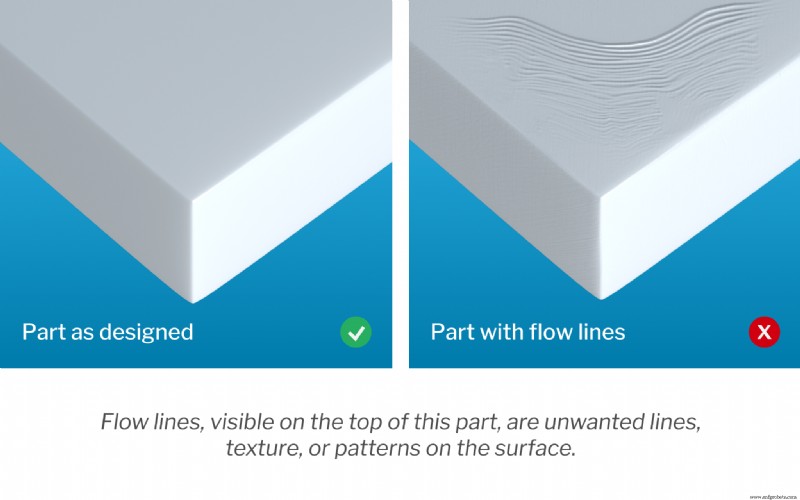

1. Líneas de flujo

Las líneas de flujo son líneas, rayas y otros patrones descoloridos que aparecen en la superficie de una pieza. Estos son causados por la inyección de plástico fundido que se mueve a diferentes velocidades en todo el molde de inyección, lo que finalmente hace que la resina se solidifique a diferentes velocidades. Esto suele ser una señal de que la velocidad y/o la presión de inyección son demasiado bajas.

Las líneas de flujo también pueden aparecer cuando la resina termoplástica se mueve a través de partes del molde con diferentes espesores de pared, por lo que es fundamental mantener un espesor de pared constante o garantizar que los chaflanes y los filetes tengan una longitud adecuada. Colocar la compuerta en una sección de paredes delgadas de la cavidad de la herramienta puede ayudar aún más a reducir las líneas de flujo.

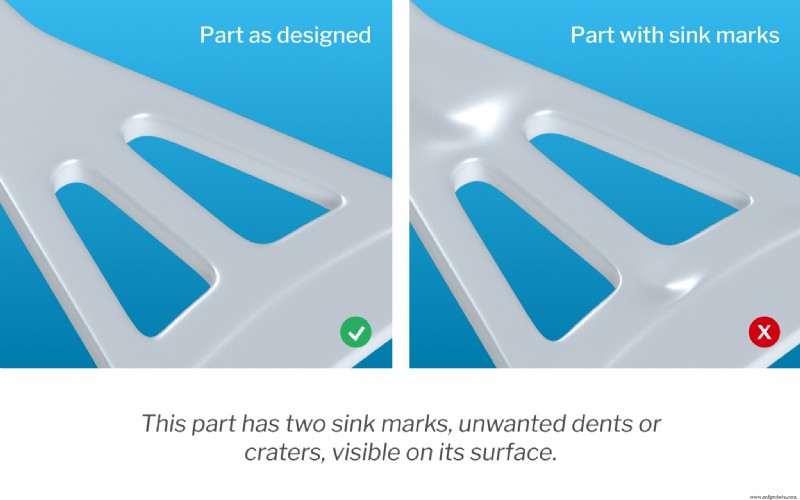

2. Marcas de hundimiento

Las marcas de hundimiento aparecen como depresiones, abolladuras o cráteres en secciones gruesas de una pieza. Las secciones más gruesas tardan más en enfriarse, lo que puede tener el efecto secundario a menudo inesperado de que las partes internas de la pieza se encogen y contraen a un ritmo muy diferente al de las secciones externas.

Aunque la mayoría de las veces es un indicador de que el plástico necesita más tiempo dentro del molde para enfriarse y curarse correctamente, las marcas de hundimiento a veces se pueden remediar reduciendo el grosor de las secciones de pared más gruesas, lo que ayuda a garantizar un enfriamiento más uniforme y completo. Una presión inadecuada en la cavidad del molde o temperaturas más altas de lo deseable en la entrada también pueden contribuir al desarrollo de los defectos.

Por el lado del diseño, el riesgo de marcas de hundimiento se puede minimizar asegurando el grosor adecuado de las nervaduras y el grosor de la pared del moldeo por inyección. Estas acciones también pueden ayudar a aumentar la resistencia general de la pieza.

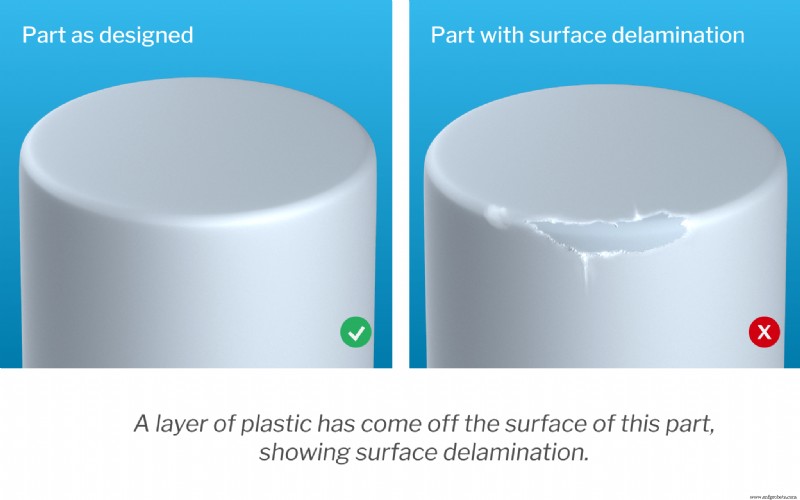

3. Delaminación superficial

¿Qué es la delaminación? La delaminación es una condición que hace que la superficie de una pieza se separe en capas delgadas. Estas capas, que parecen recubrimientos que se pueden despegar, son causadas por la presencia de contaminantes en el material que no se adhieren al plástico, creando fallas localizadas. Una dependencia excesiva de los agentes de desmoldeo también puede causar deslaminación.

Para fomentar la reparación y la prevención de la delaminación, los equipos deben aumentar las temperaturas del molde y adaptar el mecanismo de expulsión del molde para que dependa menos de los agentes desmoldantes, ya que estos agentes pueden aumentar el riesgo de delaminación. Presecar adecuadamente el plástico antes de moldearlo también puede ayudar.

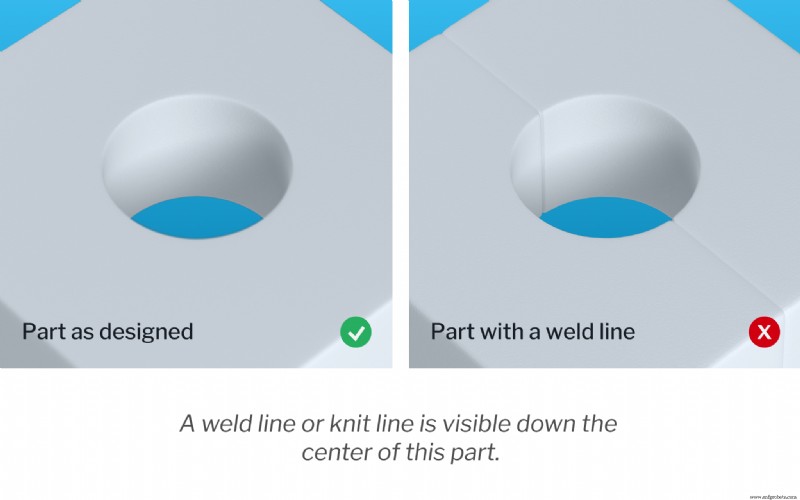

4. Líneas de soldadura

Estos defectos, también llamados líneas de unión, marcan el lugar donde dos flujos de resina fundida se juntaron a medida que se movían a través de la geometría del molde. Esto sucede alrededor de cualquier parte de la geometría que tenga un agujero. A medida que el plástico fluye y se enrolla alrededor de cada lado de un agujero, los dos flujos de plástico se encuentran. Si la temperatura del flujo no es la correcta, los dos flujos no se unirán correctamente y, en cambio, causarán una línea de soldadura visible. Esto reduce la resistencia general y la durabilidad del componente.

Elevar la temperatura de la resina fundida puede ayudar a evitar que el proceso de solidificación comience demasiado pronto, al igual que aumentar la velocidad y la presión de inyección. Las resinas con menor viscosidad y puntos de fusión más bajos son menos propensas a desarrollar líneas de soldadura en el moldeo por inyección, lo que también se puede eliminar eliminando las particiones del diseño del molde.

5. Tiros cortos

Los "disparos cortos" se refieren a instancias en las que la resina no llena por completo la cavidad del molde, lo que da como resultado piezas incompletas e inutilizables.

¿Qué causa tiros cortos en el moldeo por inyección? Por lo general, son el resultado de un flujo restringido dentro del molde, que puede ser causado por compuertas demasiado estrechas o bloqueadas, bolsas de aire atrapadas o presión de inyección insuficiente. La viscosidad del material y la temperatura del molde también contribuyen. El aumento de la temperatura del molde y la incorporación de ventilación adicional en el diseño del molde para permitir que el aire escape correctamente puede ayudar a prevenir la aparición de tiros cortos.

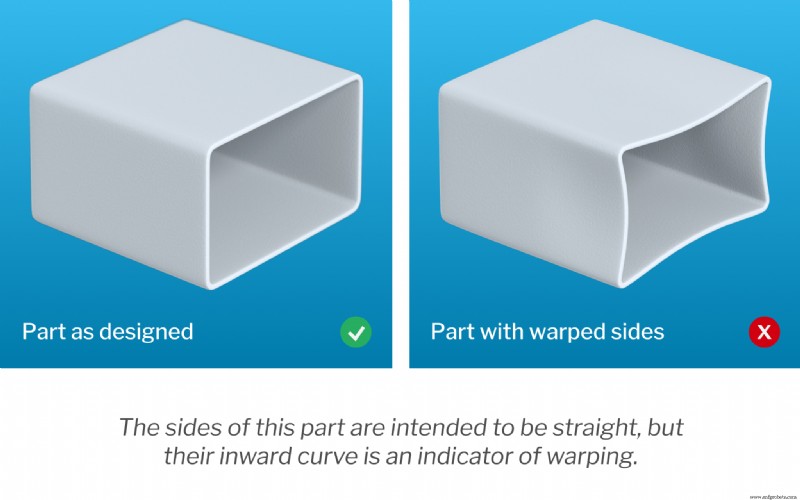

6. Deformación

La deformación por moldeo por inyección se refiere a torceduras o torceduras involuntarias causadas por una contracción interna desigual durante el proceso de enfriamiento. Los defectos de deformación en el moldeo por inyección generalmente son el resultado de un enfriamiento del molde no uniforme o inconsistente, lo que crea tensiones dentro del material.

La prevención de defectos de deformación en el moldeo por inyección es una cuestión de garantizar que las piezas tengan suficiente tiempo para enfriarse, ya un ritmo lo suficientemente gradual, para evitar que se formen tensiones internas y dañen la pieza. El grosor uniforme de la pared en el diseño del molde es crucial por muchas razones, entre las que destaca que ayuda a garantizar que el plástico fluya a través de la cavidad del molde en una sola dirección.

Vale la pena señalar que los materiales con estructuras semicristalinas tienen más probabilidades de desarrollar deformaciones.

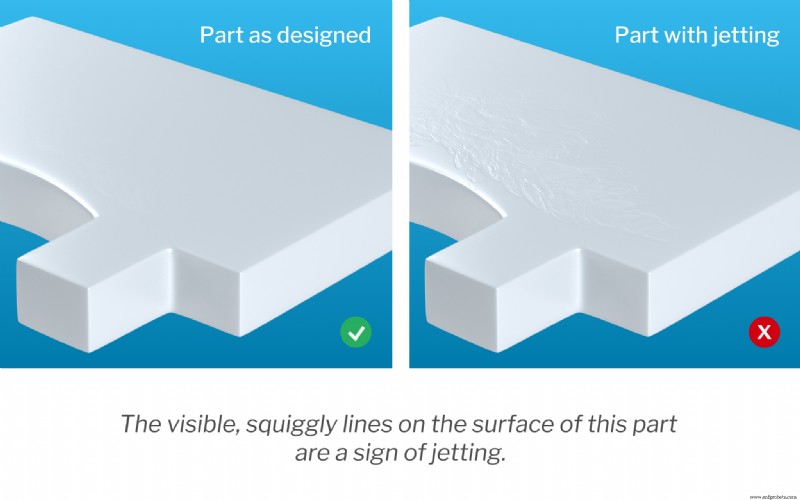

7. chorro

Los defectos de inyección en el moldeo por inyección son otro resultado potencial de un proceso de solidificación desigual. El chorro ocurre cuando un chorro inicial de resina ingresa al molde y tiene tiempo suficiente para comenzar a fraguar antes de que se llene la cavidad. Esto crea patrones de flujo ondulados visibles en la superficie de la pieza y disminuye la resistencia de la pieza.

Reducir la presión de inyección suele ser la mejor manera de garantizar un llenado más gradual, pero aumentar la temperatura del molde y de la resina también puede ayudar a evitar que los chorros se asienten de forma preventiva. Colocar la compuerta de inyección de modo que el flujo de material pase por el eje más corto del molde es otro medio efectivo para minimizar el chorro.

Evitar los defectos y las causas del moldeo por inyección

El moldeo por inyección puede ser un método de fabricación altamente eficiente para producir piezas de plástico altamente repetibles, pero, como ocurre con muchos procesos, la producción de piezas finales de alta calidad requiere un alto nivel de atención a los detalles y un enfoque proactivo para la gestión de riesgos. Todos los involucrados en el proceso de desarrollo del producto, desde el diseño inicial y las etapas de prueba de concepto hasta el cumplimiento, deben hacer su debida diligencia para garantizar que los productos cumplan con los más altos estándares de calidad y evitar estos problemas comunes de moldeo por inyección de plástico.

Elegir un socio de fabricación como Fast Radius, que conoce bien los defectos comunes en el moldeo por inyección y su solución de problemas, puede significar la diferencia entre piezas de alta calidad, producidas a tiempo y dentro del presupuesto, y aquellas marcadas con líneas de soldadura, jet, flash, marcas de hundimiento y otros defectos. Además de ser un taller de fabricación bajo demanda experimentado, también brindamos servicios de optimización y consultoría de diseño que garantizan que podamos ayudar a cada equipo a crear piezas funcionales, elegantes y de alto rendimiento de la manera más eficiente posible. Contáctenos hoy para obtener más información sobre nuestros servicios de moldeo por inyección.

Tecnología Industrial

- Tutorial de moldeo por inyección:vídeos

- Cómo hacer un molde de inyección

- Metro Mold &Design agrega cuatro máquinas de moldeo por inyección

- Papel de los fabricantes de moldes de inyección de plástico

- Moldeo por fundición frente a moldeo por inyección

- Proceso de moldeo por inyección

- La importancia de la técnica de moldeo por inyección

- Preguntas más frecuentes sobre los servicios de fabricación de moldes de inyección de plástico

- Un fabricante profesional de moldes de inyección de plástico para la mejor oferta

- El proceso de fabricación de moldes de inyección de plástico y cómo variará el costo

- Moldeo por inyección de plástico:tecnología para las necesidades actuales