Los robots obtienen nuevas capacidades

La automatización sigue siendo un enfoque en la fabricación, por todas las razones obvias, y los proveedores de robots continúan introduciendo nuevas capacidades impresionantes. Muchos harían eco de Zach Spencer, gerente de automatización de robótica en Methods Machine Tools Inc., Sudbury, Mass., cuando dice que “lo más grande y emocionante en este momento son los robots colaborativos. Los cobots son sistemas de automatización innovadores que abren nuevas opciones de mecanizado y aumentan el retorno de la inversión. Algunos clientes han pagado cobots en menos de tres meses”.

Spencer agregó que los cobots son populares en gran parte debido a la forma intuitiva en que se pueden programar. “En lugar de tener que pasar por el control remoto para programar el robot para que se mueva a un punto específico, puede arrastrar manualmente el robot y crear un punto fijo en el control remoto. Luego, arrastra el robot a la siguiente posición y designa el punto de ajuste dos. Esa es una de las mejores tecnologías con robots colaborativos”.

Los fabricantes de cobots también han revolucionado la automatización al facilitar la integración con accesorios de terceros, incluidas pinzas especiales, sistemas de visión, cabezales de soldadura y software operativo. Universal Robots, con sede en Ann Arbor, Michigan, es líder en esta área, con más de 300 productos en su programa UR+ y cientos más en preparación. El gerente sénior de aplicaciones, Joe Campbell, llama a UR+ una "tienda de aplicaciones para Universal Robots". Damos a los desarrolladores acceso profundo [a nuestro sistema operativo], para que puedan desarrollar software. Y luego lo validamos, lo probamos y lo certificamos”.

Recolección avanzada de contenedores

La capacidad de un robot para recoger piezas de un contenedor, incluso si están orientadas al azar, no es nueva. Pero proveedores como Universal Robots hacen que estos sistemas sean más fáciles de implementar. Históricamente, explicó Campbell, tendrías que pasar semanas escribiendo código para cubrir todos los diferentes escenarios que surgen en tales situaciones. Pero la solución ActiNav de UR ya incorpora “una gran parte del código que se desarrolló durante un largo período de tiempo que elimina toda la programación que tradicionalmente se requiere para definir cómo se va a llegar desde el lugar de recogida hasta el lugar de destino. … Con ActiNav, le enseñas la parte … le enseñas la ubicación de entrega, … defines el contenedor, que básicamente lo toca en cuatro puntos, … y defines cualquier otra barrera en el espacio. Y luego, el sistema planificará por completo su propia ruta y trayectoria del robot para ir desde cualquier punto de recogida que identifique hasta un punto de ubicación, sin programación personalizada”.

Campbell agregó que "enseñar la pieza" a ActiNav es tan simple como importar un archivo CAD de la pieza de trabajo y luego designar las superficies donde el cobot debe agarrarla. La pieza no tiene que ser simple, solo tiene que tener “superficies que le permitan obtener una selección precisa. Es muy sencillo. He visto a muchachos tomar una pieza nueva en la que el sistema nunca había trabajado antes y configurarla en unas dos horas”. Además, dijo Campbell, a diferencia de las soluciones de comercio electrónico que a menudo se asocian con la selección aleatoria de contenedores, ActiNav es lo suficientemente preciso como para cargar automáticamente una máquina herramienta.

Como habrás adivinado, ActiNav requiere un sistema de visión 3D para orientar el cobot para cada recogida. En este caso, es un sensor del socio de UR+ Photoneo, Bratislava, Eslovaquia. La unidad se monta sobre el contenedor y genera una imagen detallada casi al instante, dijo Campbell. (El sistema captura 3,2 millones de puntos 3D por escaneo). El tiempo de decisión y carga es igualmente rápido, y Campbell considera que los trabajos con un tiempo de ciclo de aproximadamente 30 segundos son ideales para el producto. Eso es demasiado rápido para que un operador atienda varias máquinas, pero dentro del tiempo de procesamiento de ActiNav. Si el tiempo es mucho más rápido que 30 segundos, ActiNav ralentizaría el ciclo de la máquina. Por supuesto, hay otras situaciones en las que con gusto aceptaría un tiempo de ciclo más lento, como automatizar un turno de noche que de otro modo sería improductivo.

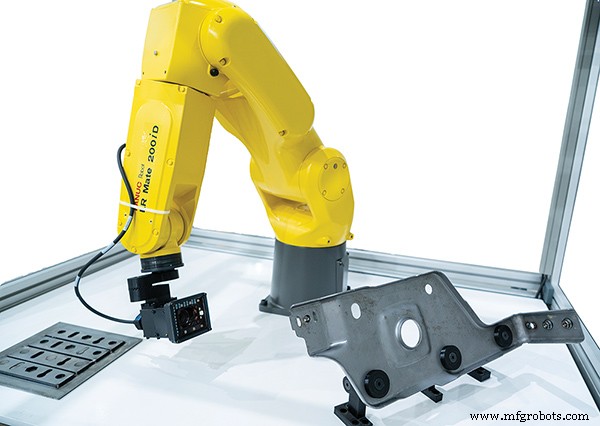

La recolección inteligente de contenedores no se limita a los cobots, y Spencer of Methods Machine Tools proporcionó un ejemplo del mundo real en el que los robots de FANUC toman cuerpos de antorcha de aluminio forjado de un contenedor y los cargan en un FANUC RoboDrill para mecanizarlos. La clave es el sistema iRVision de FANUC, que crea una nube de puntos en 3D de los objetos en el contenedor. "Y esa información está relacionada con el robot, por lo que sabe en qué ángulo acercarse a la pieza para poder seleccionarla con precisión".

Spencer señaló que la forja produce una línea de separación donde se unen los dos troqueles, y la línea no siempre está en el mismo lugar. Las características complejas y contorneadas de la pieza presentaron otro desafío. Pero al igual que ActiNav, "subes un modelo 3D al software y le dices que esta es la forma que estamos buscando", explicó Spencer. “El software de FANUC tiene en cuenta las variaciones de tamaño y es excelente para permitirle establecer límites en esas variaciones”. El fabricante del medio oeste de estos cuerpos de soplete pasó de máquinas de transferencia giratorias gigantes de carga manual a una celda automatizada de cuatro RoboDrills atendida por dos robots. Como resultado, ahora producen las piezas "con un rendimiento mejorado, más tiempo de actividad y una tasa de desecho mucho más baja que en las máquinas de transferencia".

Un ejemplo más reciente relatado por Spencer es la carga automática de grandes ejes para equipos de construcción desde patines de madera hasta el tratamiento térmico y luego a una máquina. Los ejes difieren en longitud, diámetro y peso (de aproximadamente 200 a 500 lb) y los tamaños de los lotes son pequeños. Incluso la altura de los patines de madera varía, agregó Spencer. Methods creó un sistema que permitía al operador simplemente mover una plataforma de 4 × 4' (1,22 × 1,22 m) de diversos ejes, todos en posición vertical, con la brida hacia abajo, a la celda con un montacargas. Luego, el software de FANUC y las cámaras de visión 2D, orientadas para una vista lateral, determinan qué tan abajo deben colocarse las pinzas para sujetar cada parte, mientras que una cámara superior determina la posición correcta en el piso (en X e Y). Spencer dijo que el posicionamiento vertical es “la gran mejora tecnológica. … En realidad, poder tomar una foto con un robot y tomar una medida de esa imagen [es una gran mejora]”.

Otras mejoras en el sistema de visión

Desde la perspectiva de Campbell, ActiNav es un ejemplo de cómo la robótica actual “oculta tecnología increíblemente compleja” del usuario. De manera similar, Mika Laitinen, directora de ventas de soluciones de Fastems Oy AB, Tampere, Finlandia, y West Chester, Ohio, habló sobre cómo la tarea de capturar las coordenadas X e Y con una cámara parece simple, pero en realidad podría requerir imágenes avanzadas. algoritmos Por ejemplo, señaló al fabricante estadounidense de cámaras Cognex, cuyo último lanzamiento de cámara inteligente utiliza "cálculo de redes neuronales para ciertos algoritmos de imágenes". Agregó que estos sistemas convierten una tarea que antes era difícil, como la lectura óptica de caracteres, en una capacidad genérica y robusta. La capacidad de cómputo de estos sistemas está mejorando de tal manera que “la inteligencia artificial no es un tema separado de la robótica. … Hoy en día, la inteligencia artificial está cada vez más integrada en sensores inteligentes y sistemas de cámaras inteligentes”.

David Bruce, gerente de ingeniería para la industria general y el segmento automotriz, FANUC America Corp., Rochester Hills, Michigan, dijo que los sistemas iRVision de la compañía tienen detección de errores de inteligencia artificial (IA) incorporada "sin ningún hardware adicional". iRVision presenta una guía robótica basada en visión artificial 2D o 3D y el "controlador de robot altamente confiable de FANUC" maneja tanto el movimiento del robot como "el procesamiento de la visión, incluida la función de prueba de errores de IA".

“Dado que iRVision no usa una PC ni una cámara inteligente, no afecta negativamente la confiabilidad de una celda de trabajo”, continuó Bruce. “Al proporcionar múltiples ejemplos de piezas buenas y malas, la herramienta de prueba de errores de IA diferencia entre las dos durante las ejecuciones de producción. Durante la configuración, el operador puede presentar varios ejemplos de piezas de trabajo y clasificarlas en dos categorías:buenas y malas. Una vez que el operador clasifica las imágenes, la función de prueba de errores de IA clasifica automáticamente las piezas durante los ciclos de producción”.

Laitinen de Fastems conjeturó que la tecnología LiDAR (detección y rango de luz) eventualmente suplantará a los sistemas de visión estéreo (es decir, usar varias cámaras para medir en X, Y y Z). “Las cámaras 2D son pequeñas, prácticas y fáciles de colocar en cualquier lugar que desee. Puedes esconderlos en la muñeca del robot y obtener toda la información. Pero si desea utilizar la visión 3D, el equipo es mucho más grande y puede incluir escáneres de perfil láser adicionales o cualquier tecnología que se utilice para medir la tercera coordenada”.

Por el contrario, dijo, las unidades LiDAR no se ven diferentes a las cámaras 2D, pero capturan datos 3D. (Laitinen se refirió específicamente a los sensores de SICK AG, Waldkirch, Alemania, y Minneapolis, Minnesota). "Usar la tecnología LiDAR para medir las coordenadas X, Y y Z con una sola cámara sería una especie de revolución", como dijo Laitinen. . Fastems aún no ha presentado un sistema de este tipo, pero ha realizado estudios de viabilidad con varios clientes.

Nuevas capacidades de metrología robótica

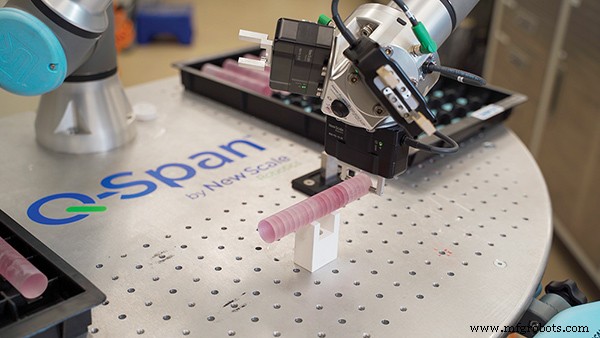

Usar un robot para atender una CMM o una estación de medición no es sorprendente ni nuevo, pero sí lo es usar las pinzas de un robot para realizar una medición. Campbell dijo que New Scale Robotics, Victor, N.Y., un proveedor de UR+, ha desarrollado una pinza que sirve como un calibrador de alta precisión, además de su función de recoger y colocar. Y tiene una precisión de 2,5 µm.

Campbell dijo que los usuarios “pueden levantar la pieza y registrar la medida mientras la sujetan, o pueden usar la pinza para colocar un micrófono sobre la pieza, probando múltiples ubicaciones antes de adquirirla, levantarla y moverla. Es un gran ejemplo de integración del proceso de metrología justo en el medio del proceso de fabricación”.

New Scale Robotics, una división de New Scale Technologies, combina la pinza de alta precisión con un cobot UR3e de Universal Robots para crear la estación de trabajo Q-Span. Un cliente, OptiPro Systems, Ontario, N.Y., utiliza el Q-Span para la inspección en proceso del 100 % de los cilindros de vidrio óptico que salen de su rectificadora OptiSonic. Las piezas que pasan la inspección pasan a una CMM para la validación final. Esto no solo elimina la necesidad de las comprobaciones manuales que la empresa realizaba anteriormente, sino que el Q-Span también es cuatro veces más preciso que los calibradores manuales, lo que da como resultado un control más estricto sobre el proceso de fabricación y una reducción de los desechos, según el fabricante. Campbell dijo que las pinzas New Scale también logran en un ciclo lo que un humano necesita seis pasos para hacer. Además, OptiPro puede manejar una variedad de piezas con el mismo juego de pinzas.

Datos del robot

Laitinen observó que la recopilación de datos de servo sobre el movimiento y la salud del robot también ofrece dos beneficios importantes. El primero es la capacidad de estudiar tendencias para el mantenimiento predictivo, siendo el programa ZDT (cero tiempo de inactividad) de FANUC un ejemplo notable. El segundo está relacionado con el control de calidad, "recopilar datos de procesos específicos de la aplicación y distribuirlos al software de control de nivel superior". Esto se aplica a las aplicaciones en las que el robot actúa sobre la pieza de trabajo, en lugar de atender a otra máquina.

Laitinen dijo que la industria aeroespacial ofrece buenos ejemplos tanto del uso de robots de esta manera, por ejemplo, acabado y pulido (una técnica de acabado que suaviza o aplana el metal) componentes de turbinas, como del uso de datos de servo de robot para controlar el proceso. “La gente de la industria aeroespacial entiende que en lugar de fabricar piezas y verificar la calidad después, es mejor hacer un esfuerzo para controlar el proceso”, dijo. Conduce a una comprensión de cómo se fabrica la pieza y todas las variables clave de rendimiento y cómo esos valores varían durante el proceso de fabricación. Si se hace correctamente, utilizan estos datos para realizar correcciones en tiempo real o, si es necesario, desconectar automáticamente un robot y redirigir el trabajo a otras unidades antes de producir piezas defectuosas.

“Esa ha sido la historia de éxito de Fastems en la industria aeroespacial. Nuestro software de control puede adaptarse a este tipo de cambios en la línea de producción sin detener la producción”. Agregó que la pandemia de COVID-19 ha obligado a la empresa a buscar clientes fuera de la aviación comercial, y está llevando esta filosofía de "medir el proceso y no la pieza" a los nuevos clientes.

Robots Cooperativos

Durante mucho tiempo, algunas líneas automatizadas requieren que un robot entregue una pieza a otro. Y en la soldadura, a veces ocurre que un robot multieje sostiene la pieza mientras otro mueve la antorcha, con ambos robots bajo el mando de un solo control. Pero es relativamente raro que varios robots muevan la misma pieza. Fastems instaló recientemente un sistema de este tipo en los EE. UU. Las piezas son anillos gigantes de hasta 2,4 m de diámetro, con diferentes grosores y pesos. Laitinen explicó que levantarlos con un robot habría requerido una pinza de tres puntos muy grande y costosa, sin mencionar un robot muy grande, "y la accesibilidad habría sido muy difícil".

“Entonces, en su lugar, usamos dos robots en la misma pista lineal larga [que es paralela a la línea de producción de máquinas herramienta, estaciones de lavado, etc.]. Los robots se mueven como si fueran un robot de dos brazos”, dijo. “Esto está controlado por un solo controlador de robot y ambos robots reciben instrucciones desde un programa”. Todas las tareas de recoger y colocar se realizan con simples pinzas de dos dedos que sujetan la pieza por ambos extremos, la levantan simultáneamente y la mueven.

Sistema de control de automatización

- Automatización:nueva fuente y capacidades para robots colaborativos

- Moldeo por inyección:Nuevos robots en Fakuma

- Nuevos robots:económicos y de primera línea

- Nuevos Servo Robots de primera línea con conectividad Industry 4.0

- Moldeo por inyección:Nuevos modelos de robots económicos

- Moldeo por inyección:nuevo recolector, robots y empaquetador de cajas

- Moldeo por inyección:Nuevos robots en K 2019

- Automatización:nuevo hardware y software para robots de bajo costo

- Descripción general de los beneficios y capacidades de los robots de empaque

- RIA publica un nuevo informe técnico sobre robots colaborativos

- Universal Robots impulsa tres nuevas herramientas de soldadura en FabTech