Trayectorias más rentables

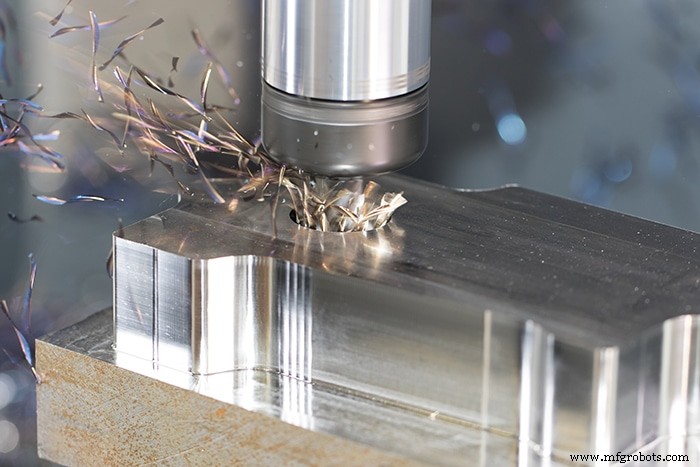

Fresado adaptativo. Movimiento Dinámico. hiperMILL. Molienda de beneficios. VoluMill. Mecanizado de formas de onda. Si usted es una de las personas afortunadas que mecaniza piezas para ganarse la vida, es probable que esté usando una de estas o una tecnología de programación de alto rendimiento comparable para generar adelgazamiento de chips, compromiso continuo, alta axial y Trayectorias de profundidad de corte radial baja para los centros de mecanizado de su taller.

No vamos a sopesar los beneficios de un sistema CAM frente a otro, porque todos ellos son bastante buenos, mucho mejores, de hecho, que los que estaban disponibles hace incluso una década (como es cierto con casi todo en la industria del mecanizado). Dicho esto, déles una oportunidad y cada proveedor de CAM enumerará un puñado de características que hacen que su software sea el mejor, con facilidad de uso, mayor productividad y precisión en la trayectoria de la herramienta entre los beneficios. ¿Cuál es la correcta? La respuesta es bastante simple:depende.

No hay argumento aquí

Nuevamente, no intentaremos resolver el argumento hoy. Solo los cortes de prueba construidos cuidadosamente o tal vez años de uso diario pondrán fin a esta discusión a menudo acalorada, e incluso entonces, su millaje puede variar. Una pregunta más importante es esta:¿estás aplicando la tecnología correctamente? ¿El paquete CAM que ha elegido proporciona los mayores beneficios posibles a sus usuarios, o se ve obstaculizado por una mala selección de herramientas de corte, una sujeción débil, portaherramientas cansados o incluso la propia máquina herramienta?

Hay muy buenas razones para averiguarlo. John Giraldo, ingeniero aeroespacial de Sandvik Coromant Co., Fair Lawn, N.J., dijo que un fabricante aeroespacial de nivel II con el que trabajó recientemente aumentó la productividad de mecanizado en un 198 % en un componente Waspaloy LPT (turbina de baja presión) después de adoptar una trayectoria de herramienta de alta eficiencia estrategia utilizando una de las fresas de mango Plura HFS de Sandvik Coromant. Y un proveedor de deportes de motor de nivel IV utilizó un enfoque similar para duplicar la vida útil de la herramienta y triplicar el rendimiento al mecanizar cubos de ruedas de titanio.

“Ha habido una demanda creciente en la industria aeroespacial de fresado lateral de alto avance en aleaciones a base de titanio y níquel”, dijo. "Las trayectorias de herramientas tradicionales no funcionan bien en estos materiales difíciles de mecanizar, por lo que es necesario desarrollar nuevas estrategias de programación que no solo mantengan la eficiencia y la productividad, sino que también reduzcan los impactos negativos en el desgaste de la herramienta".

Sin embargo, son más que los fabricantes de aviones y naves espaciales los que buscan trayectorias de herramientas novedosas y más efectivas. Giraldo señaló que la industria automotriz presiona continuamente a sus proveedores para que reduzcan los costos de producción, un impulso que se filtra hacia los proveedores de herramientas de corte y los proveedores de CAD/CAM por igual. Y aunque los proveedores han estado a la altura del desafío en gran medida, a menudo es difícil para los talleres adaptar estas tecnologías de mecanizado avanzadas a equipos más antiguos, por no hablar de encontrar el tiempo para probar y validar nuevos procesos.

Explorando las sinergias

Jay Ball, gerente de producto para América del Norte para fresado de sólidos en Seco Tools LLC, Troy, Michigan, estuvo de acuerdo. Dijo que al menos la mitad de todos los talleres siguen siendo fieles a sus métodos de programación probados y verdaderos, que ahora tienen décadas de antigüedad, ya sea porque aún no creen en las técnicas de programación actuales o porque su equipo simplemente no puede lograr los resultados significativamente más altos. tasas de alimentación necesarias para implementarlas.

“Es una verdadera lástima cuando recibe una llamada de alguien que leyó un artículo de una revista o vio un video sobre el mecanizado de alta eficiencia y está entusiasmado por probarlo, pero luego llega al taller y descubre que su equipo CNC es anticuado. , sus portaherramientas tienen diez años y sabes que hay pocas posibilidades de aplicar de manera efectiva una de estas estrategias”, dijo. "Peor aún, tal vez lo intente de todos modos y deje al cliente decepcionado, y evitará volver a intentarlo una vez que obtenga una nueva máquina".

La relación de codependencia que implica la trayectoria, la herramienta de corte, el portaherramientas y el centro de mecanizado es algo que muchos en la industria pasan por alto, aunque todos los entrevistados para este artículo coincidieron en que es bastante real. A pesar de esto, hay mucha presión para desarrollar trayectorias de herramientas novedosas y efectivas. Ball dijo que "prácticamente cualquier proveedor de CAM" hoy en día tiene algún tipo de mecanizado de alta eficiencia dentro de su oferta y que no pueden competir sin él, lo que hace necesario que Seco Tools y sus competidores desarrollen herramientas de corte de igual alto rendimiento.

Para Ball, esto viene en forma de conteos de flautas mucho más allá de las fresas de mango tradicionales de cuatro flautas, con versiones de cinco, seis, siete o nueve flautas fácilmente disponibles. Los cortadores de alta velocidad, alto avance, alta eficiencia y alto rendimiento diseñados y optimizados para estrategias de fresado avanzadas también son cada vez más comunes, a menudo con diseños de hélice variable y paso variable para reducir los armónicos que producen vibraciones que pueden ocurrir al cortar acero y superaleaciones a cientos de pulgadas por minuto.

Ampliación

A pesar de la sugerencia de Ball de que un porcentaje lamentablemente grande de talleres todavía tiene que subirse al carro de la alta eficiencia, afirmó que estas estrategias se están volviendo más populares a medida que los maquinistas y programadores se sienten cómodos con el concepto y cómo aplicarlo. "Cada vez más personas están expuestas a la tecnología todos los días, y una vez que reconozcan que las reducciones del tiempo de ciclo del 40 por ciento o más son bastante típicas, verá que aún más de ellos se suman".

Alguien que lo sabe todo es Ben Mund, analista de mercado sénior del desarrollador de Mastercam CNC Software Inc., Tolland, Conn. Dijo que la tecnología Dynamic Motion en Mastercam mencionada anteriormente continúa creciendo en popularidad y capacidad, y agregó que "hemos introducido una amplia variedad de nuevas trayectorias junto con refinamientos de las existentes durante el año pasado, todo con el objetivo de aumentar las tasas de remoción de metal o mejorar nuestras capacidades de mezcla y superficie”.

Mund señaló que los aumentos de productividad siempre están disponibles, independientemente de la antigüedad de la máquina y el estilo de cortador que se utilice, y afirmó que Dynamic Motion es de aplicación casi universal. "No va a fallar porque está utilizando una herramienta de corte menos costosa o máquinas CNC de gama baja, pero los beneficios definitivamente disminuirán a medida que la configuración se vuelva menos que óptima".

Sobre un barril

Se apresuró a señalar que, si bien su declaración es cierta cuando se utiliza el fresado dinámico para trabajos de desbaste, mecanizado 2D y semiacabado 3D, el "acabado acelerado" de Mastercam es una situación completamente distinta. En ese escenario, las trayectorias normalmente requieren una geometría de cortador específica para lograr los resultados deseados.

Un ejemplo de esto es el corte en barril, también conocido como corte de herramienta de segmento circular. Mund señaló que Mastercam ha trabajado intensamente con los fabricantes de herramientas de corte para definir y probar estas y otras "cortadoras con forma" para su uso en aplicaciones de fabricación de moldes, mecanizado médico y acabado aeroespacial. Estas herramientas brindan a los usuarios la capacidad de producir "acabados de muy alta precisión en menos tiempo" que los métodos tradicionales de revestimiento.

Explicó que esta política de puertas abiertas se extiende a todos los productos de software de Mastercam. “Por ejemplo, también trabajamos con un proveedor líder de herramientas de corte hace algunos años cuando desarrollamos nuestro motor de trayectoria de herramientas Dynamic Motion”, dijo. "Tuvimos problemas con el control de virutas y profundizábamos rápidamente durante algunas pruebas internas, por lo que sugerimos que hicieran algunos ajustes en la geometría de su cortador".

Al final resultó que, el proveedor de herramientas de corte terminó agregando una punta de alta velocidad a su línea de fresas de extremo sin vibraciones. Mund y su equipo también aprendieron algunas cosas, que desde entonces han incorporado a las funciones de Mastercam. "Estos son excelentes ejemplos de las sinergias que existen entre los proveedores de hardware y software, donde cada participante termina con un producto mucho mejor como resultado", dijo Mund.

El gran ida y vuelta

Thomas Raun, gerente nacional de productos para molienda en Iscar Metals Inc., Arlington, Texas, es otro firme partidario de las asociaciones entre empresas que fabrican productos complementarios.

“Debe haber un ir y venir continuo”, dijo. “A veces son las capacidades de su software las que impulsan nuestro desarrollo como fabricante de herramientas de corte y, a veces, es al revés. De cualquier manera, estamos completamente abiertos a trabajar con desarrolladores de CAM y fabricantes de máquinas-herramienta por igual si eso significa mejorar la productividad para nuestros clientes”.

Como mencionó Ball de Seco, Raun dijo que uno de los desarrollos más recientes en la geometría de la herramienta de corte, más canales, surgió directamente del acoplamiento radial ligero y las altas velocidades de avance del fresado trocoidal. Iscar ha llevado esta idea un paso más allá al ofrecer fresas integrales de metal duro con un canal por cada milímetro de diámetro, herramientas que, al estilo clásico del “huevo o la gallina”, en su mayor parte solo son efectivas con el fresado trocoidal.

“Por supuesto, una vez que haya dado el primer paso hacia el fresado de alta eficiencia, lo siguiente que buscará es un mayor acoplamiento axial, para maximizar la eliminación de metal”, dijo. “Debido a esto, estamos viendo fresas con longitudes de corte de cuatro y seis veces el diámetro; estas herramientas estaban disponibles antes, pero eran principalmente para aplicaciones de nicho. Ahora son bastante comunes. Sin embargo, el desafío aquí es que los chips pueden tener varias pulgadas de largo; se acumulan muy rápido y son difíciles de eliminar de la zona de mecanizado, por lo que tuvimos que desarrollar fresas de mango con flautas dentadas, que dividen las virutas en piezas manejables”.

Iscar también está trabajando con desarrolladores de software de otras maneras. Raun señaló la creación hace años de bibliotecas que contenían geometrías de herramientas y parámetros de corte para su inclusión en una variedad de paquetes CAM populares. Esto coloca los datos importantes de la aplicación a unos pocos clics del mouse, dijo, y debido a que ya no es necesario ingresar manualmente estos valores, esencialmente "poka yokes" el proceso de selección de herramientas y determinación de avance y velocidad.

A pesar de esto, Raun sugirió tomar estos valores con pinzas. “Los programadores generalmente entienden las velocidades de avance más altas que se necesitan para el fresado de alta eficiencia, pero tienden a pasar por alto el potencial de velocidades de superficie más altas”, dijo. “Una buena regla general es duplicar la velocidad de corte recomendada cuando se usa un 10 por ciento de avance, e incluso triplicarla al 5 por ciento. Por supuesto, eso depende de la máquina herramienta, porque muchas de ellas no pueden alcanzar las velocidades de avance necesarias para mantener el grosor de viruta adecuado a estas velocidades de husillo más altas, especialmente en piezas más pequeñas y geometrías complejas. En esta situación, terminará subalimentando la herramienta, lo que provocará fricción y desgaste prematuro”.

Volviéndose loco

Cuando se trata de comprar máquinas herramienta basadas únicamente en sus tasas de avance y velocidades de desplazamiento rápido, vale la pena mirar más allá de la hoja de cálculo, según Wade Anderson, gerente especialista en productos de Okuma America Corp., Charlotte, Carolina del Norte. Dijo que Raun de Iscar tiene toda la razón. acerca de las velocidades de avance, razón por la cual lo vuelve "absolutamente loco" cuando los compradores de máquinas-herramienta basan sus decisiones de compra únicamente en un gráfico que compara valores como la velocidad de avance máxima y las velocidades de desplazamiento rápido. “No se puede, bajo ninguna circunstancia, probar qué máquina herramienta es mejor mirando una hoja de cálculo”, dijo.

Por supuesto, comparar las especificaciones del equipo es un paso esencial en el proceso de evaluación de la máquina herramienta, pero no es hasta que los chips comienzan a volar que realmente se puede probar el temple de una máquina. Esto solo es posible mediante cortes de prueba realistas, preferentemente utilizando su material, aunque no necesariamente con sus herramientas de corte y trayectorias. A menos que su taller esté totalmente actualizado en la curva de fresado de alta eficiencia, cualquier demostración de máquina probablemente (y con suerte) presentará métodos de programación, portaherramientas y herramientas de corte con los que su taller puede no estar familiarizado, tecnologías que son absolutamente necesarias si usted volver a tener éxito.

Puede pensar en ello como un triángulo, explicó Anderson, con el fabricante de la máquina, el sistema CAM y las herramientas de corte como tres componentes igualmente importantes. “Obviamente, hay otras variables como la sujeción de piezas y los fluidos de corte que entran en la ecuación de mecanizado, pero son estas tres las que tienden a generar innovaciones que las otras deben perseguir y finalmente superar”, dijo.

Para cualquier aplicación que utilice altas tasas de avance, adelgazamiento de viruta y estrategias de fresado trocoidal, Anderson recomienda un centro de mecanizado que tenga un diseño de husillo superior con cono de contacto doble y conexión frontal, una estructura de máquina con la masa adecuada y las características de evacuación de viruta necesarias para altas tasas de remoción de metal y un control capaz de soportar velocidades de procesamiento extremas.

Esta última parte reitera lo que Raun aludió anteriormente, que el hecho de que usted programe una determinada velocidad de avance no significa que la máquina herramienta la alcanzará alguna vez. “Para Okuma, es importante que proporcionemos una plataforma capaz de manejar cualquier innovación que los proveedores de herramientas de corte y CAM aporten al mercado”, dijo Anderson. “Esto significa un control de máquina y servosistemas capaces de manejar las enormes cantidades de datos que vienen con el control de movimiento dinámico y curvas avanzadas de aceleración/desaceleración y tirones que permiten que la máquina alcance su máximo potencial”.

También hay que considerar la longevidad. Una cosa es ver una demostración de fresado dinámico de alta velocidad; otra muy distinta es manejar este tipo de trabajo en el transcurso de varios años. Anderson dijo:“Si la máquina no tiene suficiente masa, o la conexión del husillo no es correcta, o el control no puede mantener el ritmo, los resultados serán menos que óptimos. Todas las variables deben estar equilibradas para aprovechar plenamente el potencial de las últimas tecnologías y hacerlo a largo plazo”.

Hola viejo amigo

Tener la máquina herramienta adecuada también abre la puerta a las herramientas de corte que alguna vez se consideraron adecuadas solo para aplicaciones especiales. Martin Dillaman, gerente de ingeniería de aplicaciones y gerente de proyectos en Greenleaf Corp., Saegertown, Pensilvania, dijo que la cerámica entra en esta categoría.

“La semana pasada hablábamos de cómo, en los últimos cinco a diez años, las máquinas-herramienta finalmente alcanzaron a las herramientas de corte de cerámica”, dijo. “Gracias a velocidades de husillo más altas y una mayor rigidez de la máquina, podemos aplicar estas herramientas con mayor eficacia que en el pasado. Por lo tanto, ahora no solo hay más tiendas que pueden usar nuestros productos, sino que también tenemos la oportunidad de un desarrollo adicional”.

Dillaman señaló varios de estos desarrollos, muchos de los cuales se generaron a través del trabajo de Greenleaf con sus clientes y sus proveedores de CAM. Estos incluyen cerámica endurecida por fase que puede absorber mejor el impacto asociado con las operaciones de fresado, cortadores indexables de alto cizallamiento, una línea de fresas de extremo de paso fino Excelerator que se lanzará a finales de este año e incluso una incursión en las herramientas de corte de carburo con la Hushcut de la compañía. geometrías que reducen las vibraciones.

“Definitivamente estamos viendo un aumento en la cantidad de clientes que se están moviendo hacia estrategias de fresado de alto rendimiento y estamos trabajando para apoyarlos en todo lo que podamos”, dijo. “Nos sentaremos con sus programadores y maquinistas para ayudarlos a desarrollar el mejor enfoque de mecanizado para cualquier material que estén cortando y cualquier software que estén usando, incluso si eso significa pedirle a nuestro departamento de ingeniería una solución personalizada. Muchas tiendas están superando los límites en estos días, y es nuestro trabajo brindarles el mayor éxito posible”.

Sistema de control de automatización

- ¿Qué es el mecanizado ultrasónico?

- Más automatización =Robots más capaces

- Mecanizado CNC de 5 ejes

- Mecanizado de metales preciosos

- Diferentes tipos de trayectorias dinámicas para optimizar el mecanizado CNC

- Consejos para el mecanizado CNC de titanio:aeroespacial y más

- Los servicios de mecanizado CNC garantizan la precisión en piezas más complejas

- Mecanizado CNC aeroespacial:piezas ligeras de titanio y más

- Mecanizado de árboles de levas más eficaz

- 26 consejos de mecanizado CNC que vale la pena coleccionar

- Prototipos