Guía rápida para sellar FDM con Insight

Entonces, ¿está interesado en calificar ese nuevo diseño de producto que retiene el líquido pero que teme el posprocesamiento requerido? Mantenga la calma y la perspicacia.

Parece haber una cantidad infinita de aplicaciones a medida que evoluciona la tecnología de fabricación aditiva (AM). No obstante, aquellos que buscan AM para la creación de prototipos funcionales y piezas de uso final continúan haciendo el trabajo con un caballo de batalla de 25 años:la tecnología Fused Deposition Modeling (FDM). Un enorme 85% del mercado está basado en FDM y no es ninguna sorpresa. Produce piezas precisas y funcionales en una amplia gama de plásticos de producción de ingeniería.

Aparte de todas sus ventajas, FDM también es intrínsecamente poroso. Para muchas aplicaciones, esto no entra en juego en absoluto. Si está termoformando, aceptaría este defecto. Sin embargo, si está intentando retener un gas o líquido (dentro o fuera), esta es una limitación evidente. Entonces, cuando la porosidad es una preocupación, comenzar con el software de procesamiento Insight es la mejor manera de asegurarse de que su aplicación sea exitosa.

La geometría tendrá un gran impacto en la técnica o combinaciones de técnicas que se requieren para sellar la pieza para la prueba y luego el uso final. Emplear el software Insight de Stratasys, incluido con la línea Fortus de Stratasys, es una manera fácil de resolver problemas de porosidad en la mayoría de geometrías; a la inversa, algunas geometrías complejas pueden requerir un posprocesamiento intensivo en mano de obra. Entonces, si usted es del tipo frugal, debe esforzarse en procesar el STL por adelantado con un puño de Ultem para asegurarse de que esas operaciones manuales no sean necesarias. ¿Y adivina qué? A diferencia de la mayoría de los métodos de posprocesamiento, esta estrategia no cambiará la geometría de la pieza.

Si ya está familiarizado con FDM, es posible que sepa por qué a menudo es necesaria la porosidad. Si no es así, esta es la razón:el modelo puede tener áreas que no son autosuficientes, por lo que los soportes deben eliminarse y disolverse. La porosidad natural permite que la solución soluble llegue al material de soporte y se escurra de las mismas áreas que pueden estar ocultas. En otras palabras, a veces la lixiviación es útil. Solo tenlo en cuenta.

Sellando con Insight

Con Insight, tiene la capacidad de controlar o incluso eliminar el problema de la porosidad, especialmente con geometrías simples. Esto es cierto siempre que los requisitos de la aplicación sean mantener un gas o líquido alrededor de las presiones atmosféricas. No será tan efectivo a presiones / vacío más altas, o con geometrías de piezas complejas.

El primer paso es abordar la orientación de la construcción en la plataforma. Esto requerirá su juicio y las necesidades de la aplicación. La regla más importante es orientar la pieza de modo que la mayoría de las superficies estén orientadas verticalmente.

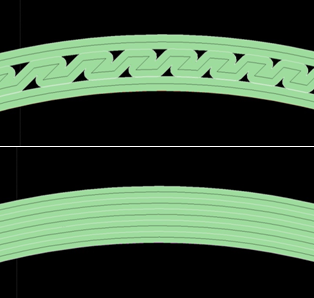

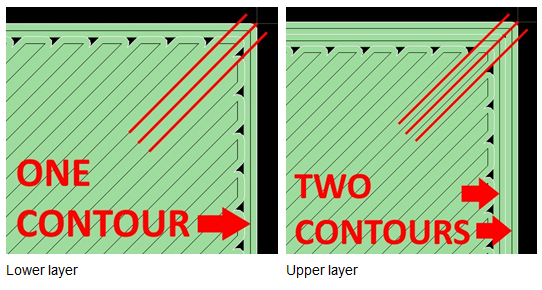

Una vez que haya determinado la orientación óptima, el siguiente paso es agregar múltiples contornos a las paredes verticales (imagen inferior). Básicamente, esta técnica se basa en el uso de contornos adicionales y, a su vez, reduce o elimina rásteres de estas capas. La existencia de rásteres dentro de un modelo aumenta el riesgo de fugas, debido a los espacios de aire que crean, como se muestra a continuación (imagen superior).

Una vez que haya determinado la orientación óptima, el siguiente paso es agregar múltiples contornos a las paredes verticales (imagen inferior). Básicamente, esta técnica se basa en el uso de contornos adicionales y, a su vez, reduce o elimina rásteres de estas capas. La existencia de rásteres dentro de un modelo aumenta el riesgo de fugas, debido a los espacios de aire que crean, como se muestra a continuación (imagen superior).

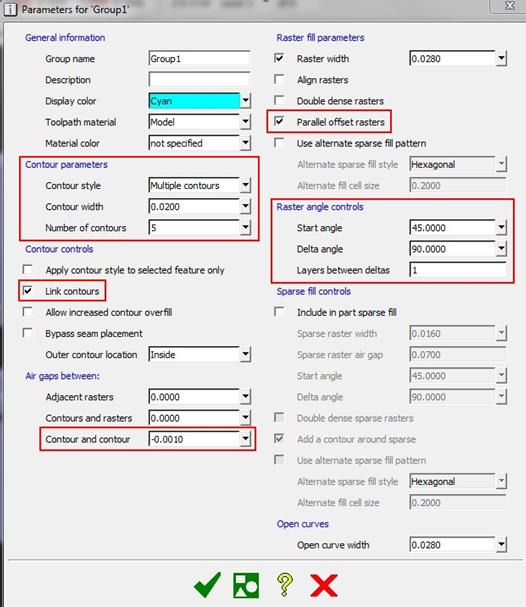

Desde la barra de herramientas de Grupos, puede configurar los parámetros para reducir los espacios de aire siguiendo estos pasos:

- Determine el grosor de su pared midiendo en cada capa y luego haga los cálculos, de modo que el grosor de la pared sea igual al número de contornos multiplicado por el ancho del contorno. Puede seleccionar una gama de capas que tengan el mismo grosor de pared.

- Configure Grupos personalizados para cada grosor y agregue las capas a los grupos. Dentro de cada grupo, podrá controlar el número de contornos y sus respectivos anchos.

- Seleccione Contornos de enlaces . característica y agregue un espacio de aire ligeramente negativo de contorno a contorno siempre que sea posible. Esta función creará trayectorias continuas al eliminar los puntos de inicio y finalización entre cada contorno.

En este ejemplo, que se muestra en los parámetros de un grupo personalizado, tengo un espesor de pared de 0.100. He usado cinco (5) contornos con un ancho de contorno de 0.020. También tengo el Link Contour casilla marcada y le dio un espacio de aire de -0,001. Alternativamente, puede aplicar Ancho de contorno y Link Contours globalmente si se adapta a sus necesidades a través de la Configuración de trayectoria menú.

Nota: La modificación de algunos de estos parámetros puede variar el tiempo de construcción y el uso del material. La mejor práctica es ejecutar una "bandera verde" como control y tomar nota del tiempo y el material estimados antes de modificar los parámetros.

A continuación, veremos los rásteres, porque es probable que tenga algunas áreas que los requieran. De forma predeterminada, los controles de ángulo de la trama están configurados para comenzar en 45 ° y alternarse con un delta de 90 ° (ver arriba). Estas áreas de cambio alternas dejan caminos o espacios de aire a través de las capas, es decir, los triángulos negros donde los rásteres se encuentran con los bordes interiores de los contornos.

Seleccionando Desplazamiento paralelo Rásteres, Insight modificará tres parámetros.

- Varía el número de contornos en cada capa para ocultar los cambios de sentido del ráster. Esto seguirá aplicándose incluso si ya ha configurado varios contornos.

- Coloca las trayectorias de la herramienta ráster paralelas a las capas adyacentes (delta 0 °).

- Desplaza las trayectorias de herramientas de los rásteres para que cubran las uniones de las capas anteriores.

Así que eso sella el trato. Esto debería brindarle un excelente punto de partida en el procesamiento de STL como preparación para las aplicaciones de sellado FDM.

Aquí hay un artículo sobre algunas otras técnicas de posprocesamiento que llevarán el sellado al siguiente nivel. Pero tenga cuidado, porque afectarán su geometría.

Etiquetas:Tecnología FDM, Termoformado, Ultem

Impresión 3d

- Una guía para la impresión 3D con Multi Jet Fusion de HP

- Una breve guía para la impresión 3D con Binder Jetting

- Fresado:una guía rápida

- Java 8 - Guía rápida

- Guía rápida de paralelismo GD&T

- Una guía rápida para la máquina de prensado en frío

- Una guía rápida para la caja de engranajes planetarios

- Una guía rápida para la máquina de prensa servo

- Una guía rápida para Gear Decoiler

- Una guía rápida para el eje del torno CNC

- Una guía rápida de mandriles eléctricos