CAMX 2018:Se avecinan grandes cambios

Impresión 3D termoestable

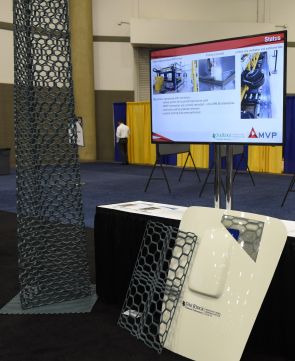

CW ha informado ampliamente sobre compuestos de impresión 3D que utilizan resinas termoplásticas. Pero durante el año pasado, hemos visto un crecimiento en la impresión con termoendurecibles resinas (y fibra continua, consulte el blog de mayo de 2018 y el blog de septiembre de 2018). Esta tendencia parece estar preparada para un mayor crecimiento, con la impresión termoestable a gran escala exhibida por el Laboratorio Nacional Oak Ridge (ORNL) en las áreas de premios CAMX y ACE. Desarrollado en asociación con Magnum Venus Products (MVP), el sistema de impresión termoestable a gran escala llamado THERMOBOT tiene un volumen de construcción de 16 x 8 x 3.4 pies. Al utilizar polímeros reactivos que se reticulan completamente entre las capas, la tecnología THERMOBOT afirma producir una mayor resistencia piezas impresas frente a las que tienen una capa termoplástica parcialmente fusionada. También se estima que el costo de la materia prima es un 50% menor. Todos los ensayos hasta la fecha han utilizado sistemas de viniléster de Polynt-Reichhold, según su Acuerdo de Investigación y Desarrollo Corporativo (CRADA) con ORNL.

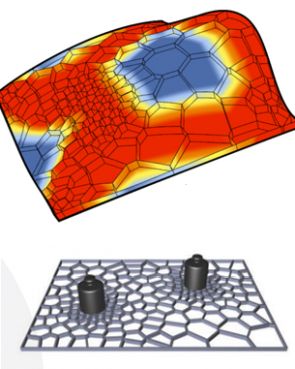

Poniendo más material donde una estructura debe soportar más carga, el panal con diferentes diámetros y alturas de celda puede lograr ahorros de peso significativos al tiempo que aumenta la rigidez.

FUENTE:ELiSE (izquierda) y CW.

Una estrategia para la tecnología THERMOBOT (vea las imágenes de arriba) es producir estructuras livianas pero de gran capacidad de carga mediante la impresión de estructuras de panal de abejas celulares de densidad variable que se pueden adaptar para cada aplicación. El resultado es una impresión más rápida de estructuras de mayor resistencia que consumen menos material, tiempo, energía y costo en comparación con los enfoques actuales. Esto también puede ofrecer la forma más rentable hasta ahora de actualizar estructuras alveolares adaptadas a la carga, un enfoque de diseño biónico introducido por Evolutionary Light Structure Engineering (ELiSE, ver el blog de 2016). MVP está siguiendo un plan de comercialización y agradece las consultas.

FUENTE:CW

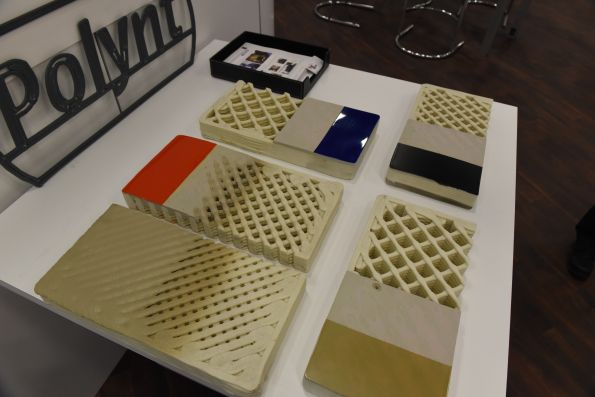

Los moldes impresos en 3D se repiten en iteración

Polynt-Reichhold, en asociación con Cincinnati Inc. y TruDesign (Knoxville, TN, EE. UU.), Mostró otro cambio radical en los moldes compuestos impresos en 3D. El avance mostrado en CAMX fue la impresión de moldes no con una subestructura sólida, sino con un núcleo tipo celosía, lo que reduce el tiempo, el material y el costo de impresión. La superficie real del molde se logra rociando la celosía impresa en 3D con TD Coat RT, un recubrimiento de alta construcción a temperatura ambiente en el que se mecanizan las dimensiones y los detalles finales. Este recubrimiento se aplica con un equipo de pulverización MVP y está disponible comercialmente en TruDesign. En particular, une la superficie termoendurecible al sustrato termoplástico impreso, sella la superficie para la integridad del vacío y también maneja la diferencia significativa en el coeficiente de expansión térmica (CTE) entre las direcciones de la máquina y z del compuesto impreso, típicamente un 20% ABS reforzado con fibra de carbono. De lo contrario, los cambios de temperatura pueden provocar cambios en la superficie del molde. Los segmentos de molde que se muestran arriba fueron impresos por AES (Akron, OH, EE. UU.) Utilizando una máquina BAAM de Cincinnati Inc.

FUENTE:CW

L&L ofrece estructuras pultrusionadas para automoción

L&L Products, Inc. ha lanzado sus sistemas compuestos continuos (CCS) pultrusiones con resina de poliuretano. Dirigidos a aplicaciones automotrices como estribos laterales y estructuras de choque, reemplazan las estructuras metálicas tradicionales que requieren mamparos para la rigidez necesaria, ofreciendo peso ligero (75% menos de masa que el acero y 30% menos que el aluminio) a un precio económico. Los perfiles de fibra continua incluyen CCS Set usando fibra de vidrio, CCS Hybrid usando una mezcla personalizada de vidrio y fibra de carbono y CCS Extreme usando solo fibra de carbono. Estos compuestos también se pueden combinar con los adhesivos conocidos de L&L como parte de su procesamiento continuo, lo que reduce aún más los costos de fabricación y el tiempo de entrega. Tenga en cuenta que los adhesivos L&L también se utilizan para ayudar a mitigar los problemas de ruido, vibración y aspereza (NVH). Más allá de la industria automotriz, los productos CCS también están destinados a tapas de mástil de palas de turbinas eólicas, aplicaciones industriales y arquitectónicas.

L&L también mostró su aislamiento de retención de torque TRI-seal productos para carrocerías de automoción multimaterial. El material sellador expandible se aumenta con alúmina (Al 2 O 3 , o de óxido de aluminio), que soporta la fuerza de sujeción para la retención de la torsión mientras proporciona aislamiento entre materiales diferentes para evitar la corrosión galvánica y sellar contra la intrusión de agua, aire y polvo, todo al mismo tiempo. Los productos TRI-seal se pueden utilizar ya sea adheridos por calor para aplicaciones secas o pegajosos para aplicaciones sensibles a la presión en interfaces de materiales diferentes, accesorios atornillados / remachados y bisagras de puerta / capó / compuerta levadiza.

FUENTE:Owens Corning

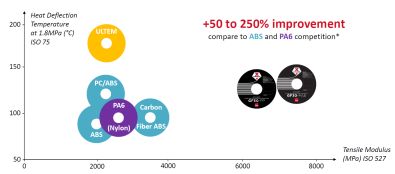

Owens Corning produce filamentos de impresión 3D

XSTRAND Los filamentos de impresión 3D se han desarrollado utilizando fibras de vidrio cortadas de la empresa y poliamida 6 (nailon PA 6) o polímero de polipropileno (PP). ¿Por qué fibra de vidrio? “Imprime mejor, con un mejor acabado y tiene mejores propiedades que la fibra de carbono cortada porque diseñamos una mejor solución que comprende un tamaño de fibra optimizado para cada tipo de polímero”, explica el experto en productos de Owens Corning, Jay Yang. Señala que se requirió un desarrollo significativo de productos y una selección de materiales para desarrollar un sistema optimizado de polímero, fibras y apresto. "Esto no es trivial y requirió mucho trabajo de I + D durante dos años". Yang dice que se están preparando más variantes de productos, incluido el filamento que utiliza temperaturas más altas y más polímeros especiales.

FUENTE:ATSP Innovations.

Resina de poliéster con Tg> 250 ° C

ATSP Innovations (Champaign, IL, EE. UU.) Es una empresa emergente de la Universidad de Illinois en Urbana-Champaign que ha desarrollado resinas de poliéster termoendurecible aromático Estherm (ATSP). Esta nueva clase de copoliésteres reportada ofrece un rendimiento más alto que un poliéster típico o una resina epoxi de capa húmeda promedio:

Resistencia a la tracción 95 MPa Módulo de tracción 4,2 GPa Módulo de compresión 4,9 GPa Resistencia a la compresión 304 MPaSin embargo, también promociona una capacidad de temperatura más alta (Tg> 250 ° C) en comparación con los poliésteres y vinilesteres, que alcanzan un máximo de 140 ° C y 160 ° C, respectivamente, y los epoxis que alcanzan la temperatura máxima de servicio antes de los 200 ° C. ATSP Innovations informa que los compuestos hechos con Estherm permiten estructuras de soporte de carga hasta una Tg de 285 ° C. En realidad, esto está más en línea con los sistemas de resina fenólica (148-260 ° C), bismaleimida (200-282 ° C) o poliimida (260-316 ° C). La compañía afirma aún más beneficios que incluyen una absorción de humedad muy baja, estabilidad oxidativa, fácil maquinabilidad (bajo nivel de polvo), baja inflamabilidad sin rellenos (índice de oxígeno limitante del 40%, que es mayor que el fenólico) y reciclabilidad similar a los termoplásticos.

De hecho, similar al adhesivo epoxi reformable LF610 de L&L Products, cuando este copoliéster aromático termoendurecible se formula en un adhesivo (marca registrada Self-Bond), permite pegar y despegar, cada uno con calor y presión, que se puede repetir 50 veces sin pérdida de fuerza. ATSP Innovations explica que esto es posible debido a un proceso de unión de estado sólido llamado reacción de transesterificación entre cadenas . Estherm y Self-Bond son, según se informa, soluciones instantáneas, que se pueden adaptar para satisfacer las necesidades específicas del cliente y están disponibles en múltiples formas de productos. ATSP Innovations ha publicado investigaciones sobre el procesamiento de materiales en compuestos y como espumas, así como recubrimientos tribológicos y criogénicos. Los materiales han estado en desarrollo desde 2011 y ATSP Innovations recibió recientemente un seguimiento de la Fase II de su proyecto SBIR de Fase I patrocinado por la NASA "Concepto de adhesión reversible para ensamblaje en el espacio".

FUENTE:CW

IoT para curado con bolsa al vacío

Ruiz Aerospace (Laval, QC, Canadá) ha desarrollado TERVIA Hub , integrado con sensores y conectividad a Internet, que permite la recopilación de datos de los puertos de vacío conectados al concentrador y el intercambio de esos datos a través de wifi utilizando un teléfono, tableta o PC. Las sondas recogen la presión atmosférica, el vacío, la temperatura y la humedad debajo de la bolsa de vacío y comunican estos datos durante el curado a la nube a través del TERVIA Hub. El sistema se puede utilizar para ejecutar pruebas automatizadas de tasa de fugas en herramientas y configuraciones de bolsas de vacío. También muestra y registra los parámetros de fabricación durante el curado. El sistema también puede mostrar el progreso del curado frente a una receta programada de tiempo y temperatura y enviar alarmas por SMS / correo electrónico cuando se cumplen los parámetros de curado o se alcanza la temperatura umbral. Básicamente actúa como un sistema de unión en caliente sin el mecanismo de aplicación de calor. Sin embargo, a menos de $ 1,000 USD por el concentrador, $ 99 USD por tres sondas de vacío y una suscripción mensual de $ 39 USD por la licencia de software avanzada (también hay opciones personalizables gratuitas y más caras), el costo total total es mucho más asequible.

Esté atento a más blogs sobre los nuevos desarrollos presentados en CAMX.

Resina

- La impresión 3D jugará un papel importante en el desarrollo de vehículos eléctricos

- Alucinantes hazañas de impresión 3D y qué esperar en 2018

- Vista previa de CAMX 2018:Compuestos avanzados PolyOne

- CAMX 2018:Presentaciones previas

- Vista previa de CAMX 2018:Sumitomo

- Vista previa de CAMX 2018:Andara

- Vista previa de CAMX 2018:Compuestos avanzados de TenCate

- Vista previa de CAMX 2018:Productos L&L

- Grandes circuitos integrados producidos en una imprenta

- BIG KAISER cambia de nombre a BIG DAISHOWA

- Próximos cambios en el mercado de camiones de carretera