STELIA Aerospace Composites avanza en el almacenamiento de hidrógeno

CW Los lectores conocerán STELIA Aerospace (Toulouse, Francia) a través de nuestra cobertura de su demostrador de fuselaje de compuestos termoplásticos en el proyecto ARCHES TP y mi recorrido por las instalaciones de Méaulte en 2019. Sin embargo, la compañía tiene una profunda reserva de experiencia en compuestos, que abarca múltiples ubicaciones, piezas y procesos. STELIA Aerospace Composites (Salaunes, Francia) se encuentra en las afueras de Burdeos. El sitio emplea a 330 personas con 40.000 metros cuadrados de talleres y su propio laboratorio de pruebas integrado. También comprende tres segmentos comerciales principales:aeroestructuras, componentes de cabina de aviones y sistemas de almacenamiento de gas de filamentos enrollados. Este último se puede utilizar para cualquier cosa, desde oxígeno hasta nitrógeno e hidrógeno, y ha sido un segmento comercial principal durante más de 35 años.

STELIA Aerospace Composites se fundó en 1984 como parte de Aerospatiale. Desde 1985, esta instalación en Salaunes ha producido más de 70.000 tanques de alta presión con envoltura compuesta (Tipo II, III y IV) para una variedad de aplicaciones. El trabajo de la empresa con el almacenamiento de hidrógeno comenzó en 1998 con el desarrollo de un tanque de 9 litros / 700 bar para la Comisión de Energía Atómica y Energías Alternativas de Francia (CEA, París). STELIA Aerospace Composites también ha trabajado con el fabricante de automóviles francés Groupe PSA (París), ahora fusionado con Fiat Chrysler para formar Stellantis, y la compañía global de gas industrial Air Liquide (París, Francia). También ha trabajado con el proveedor de automoción Tier 1 Faurecia (Nanterre, Francia), que busca convertirse en líder en sistemas de vehículos de pila de combustible.

"STELIA Aerospace Composites es bien conocido en el campo del almacenamiento de gas presurizado", dice Christophe Blois, director técnico de STELIA Aerospace Composites. “Pero ahora, con todos los diferentes anuncios de aviones ecológicos y la transición a una economía de cero emisiones con el apoyo de los gobiernos de Francia y de la UE, cada vez más empresas se ponen en contacto con nosotros”.

Experiencia en tanques aeroespaciales

Como subsidiaria de STELIA Aerospace, la mayor parte de la experiencia de fabricación de STELIA Aerospace Composites ha sido con recipientes a presión para aplicaciones aeroespaciales y de defensa. “Tenemos capacidad de bobinado de filamentos industriales para tanques de hasta 5.000 litros”, dice Blois, “y nos especializamos en el diseño completo de tanques, hechos a la medida para satisfacer las necesidades técnicas de nuestros clientes. Esto incluye dimensionamiento, pruebas y selección de materiales y modelado de análisis de elementos finitos (FEA), así como pruebas de calificación (como ciclos de presión y rotura) y monitoreo de campañas de certificación para cumplir con los diversos estándares y regulaciones de la industria ".

Señala que en menos de 18 meses, STELIA Aerospace Composites completó el diseño de una importante aplicación de tanque satélite, que cumple con los estándares de calificación de la industria espacial y con costos de producción totalmente optimizados. "Lo calificamos, lo industrializamos y ahora estamos en medio de completar cuatro series de fabricación".

Avance de tanques de hidrógeno

STELIA Aerospace Composites ha producido tanques compuestos para almacenamiento de hidrógeno de 2,4 a 143 litros y presiones de 100 a 700 bar. "Somos líderes en el diseño de tanques y tenemos un ecosistema muy grande con el que trabajamos", dice Blois.

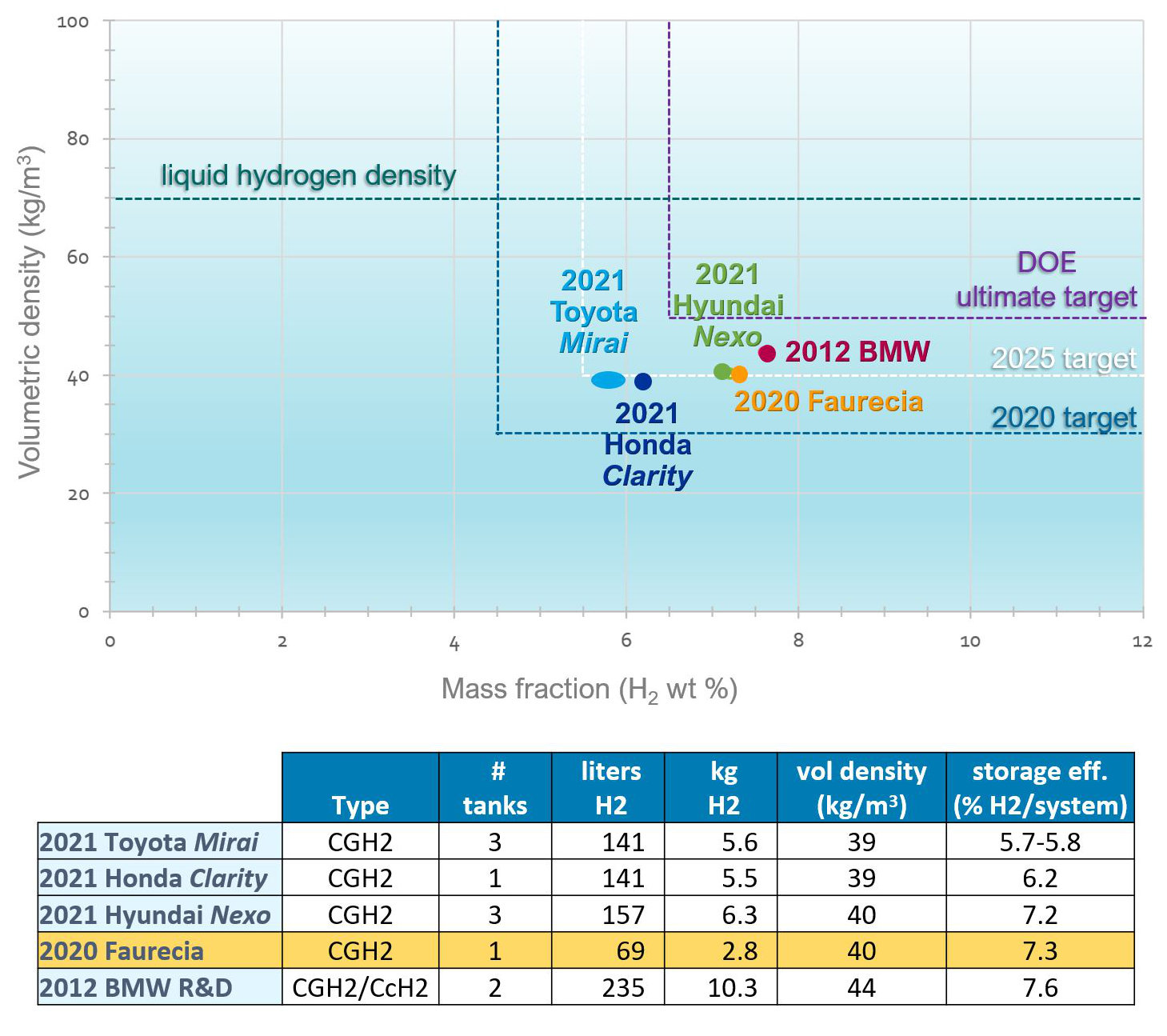

En noviembre de 2016, STELIA Aerospace Composites anunció que había desarrollado un nuevo tanque de almacenamiento compuesto de fibra de carbono / epoxi de 140 litros para hidrógeno destinado a mejorar el alcance de los vehículos eléctricos de celda de combustible (FCEV). Este es aproximadamente el mismo volumen de hidrógeno almacenado en el Toyota Mirai 2021. y Honda Clarity FCEV, como se puede ver en la tabla de la Fig. 1. Sin embargo, solo la Claridad utiliza un solo tanque. Los otros dos FCEV actualmente en producción:el Mirai y el Hyundai Nexo - ambos usan tres tanques.

Faurecia anunció en un comunicado de prensa de mayo de 2017 que había adquirido una licencia exclusiva para la propiedad intelectual y el conocimiento del proceso con respecto a los tanques de hidrógeno compuestos de STELIA Aerospace Composites. En abril de 2018, las dos empresas exhibieron conjuntamente un prototipo de tanque de almacenamiento de hidrógeno de vanguardia en el evento Hyvolution en París. Faurecia explicó que apuntaba a ser líder en tecnología de celdas de combustible, y pronosticó que 5 millones de FCEV estarán operativos para 2035.

Como expliqué con mi coautor Mike Favaloro en el artículo de SAMPE de 2021 titulado “Tasa de crecimiento proyectada del uso de fibra de carbono en vehículos propulsados por hidrógeno”, el problema principal de los tanques de gas comprimido es la baja densidad volumétrica del gas hidrógeno. Incluso a una presión de 700 bar, el gas comprimido (CGH 2 ) los tanques deben ser más grandes que el hidrógeno líquido (LH 2 ) tanques. Por ejemplo, 5 kilogramos de gas de hidrógeno se puede almacenar en un tanque de 125 litros a 700 bar y temperatura ambiente mientras que 5 kilogramos de líquido El hidrógeno se puede almacenar en un tanque de 75 litros a presión ambiente y a una temperatura criogénica de -252.87 ° C (fuente:“¿Cómo se almacena el hidrógeno?” de Air Liquide). Es por eso que la industria de la aviación está considerando LH 2 para aviones y por qué los fabricantes de automóviles buscan soluciones a los problemas de espacio y peso de CGH 2 tanques. Además, la presión más alta y el tamaño grande necesarios para cumplir con la gama de vehículos requerida por diferentes fabricantes de automóviles y camiones aumentan la cantidad de compuesto reforzado con fibra de carbono necesaria y, por lo tanto, el costo del tanque.

Al observar el gráfico y la tabla anteriores, el tanque de 69 litros desarrollado por Faurecia logra una fracción de masa más alta que los tres autos FCEV 2021 actualmente en producción. Nota:la fracción de masa es la relación entre la masa del gas hidrógeno y la masa del sistema del tanque y también se denomina eficiencia de almacenamiento. El único sistema con una mayor eficiencia de almacenamiento que la reportada por Faurecia es un prototipo criocomprimido (CcH 2 ) tanque / CGH 2 Combinación de depósitos desarrollada por BMW y sobre la que se informó entre 2012 y 2015. Ese sistema, que actualmente no disponible para vehículos de producción:es un híbrido entre LH 2 y CGH 2 sistemas. Al usar temperaturas frías (por ejemplo, 233 ° C a -193 ° C) pero también presión (por ejemplo, 350 bar), BMW afirmó que es posible eliminar los problemas de ebullición en la LH 2 tradicional. tanques mientras se logran densidades de almacenamiento mucho más altas que CGH 2 e incluso LH 2 sistemas.

Discusión sobre el futuro H 2 desarrollo de tanques

Como director técnico de STELIA Aerospace Composites, Blois ha estado en la empresa durante 30 años. Le pregunto sobre el trabajo de su empresa con Air Liquide y si la empresa mundial de gas industrial podría tomarse en serio el desarrollo de tanques de almacenamiento compuestos. “Están interesados en tanques compuestos para hidrógeno y hemos trabajado con ellos”, dice. “En general, los materiales compuestos solo se utilizan en sistemas móviles debido a la cantidad de hidrógeno necesaria para el alcance del vehículo y un impulso para reducir el peso para ampliar ese alcance. Para aplicaciones estacionarias, no ha habido mucho interés por una solución de materiales compuestos ". Blois también señala que la mayoría de las aplicaciones estacionarias de almacenamiento de hidrógeno operan a presiones más bajas. “Los depósitos de material compuesto tienen sentido si se trabaja a 700 bar, pero no si se trabaja a presiones de hasta 200 bar. Para eso, puedes usar un tanque de metal ".

¿Pueden los tanques grandes utilizar presiones superiores a 700 bar? “Se pueden considerar presiones de hasta 1.000 bar”, dice Blois. “El espesor de las paredes de material compuesto en el tanque está directamente relacionado con la presión de servicio y con el diámetro del tanque. Actualmente existe un límite en el espesor de la pared del tanque más allá del cual disminuye el rendimiento de los compuestos ”.

¿Qué pasa con el uso de hidrógeno líquido frente a gas comprimido para la aviación? “Debido a la gran cantidad de hidrógeno necesaria en un avión, la mayor densidad del gas criogénico es más interesante que el gas comprimido”, dice Blois. “Sin embargo, es difícil mantener una temperatura de 40 ° K a 80 ° K [-233 ° C a -193 ° C] en tanques durante tanto tiempo. Todavía es necesario trabajar en soluciones técnicas ”.

¿Existe la posibilidad de utilizar compuestos termoplásticos en tanques de hidrógeno? “Para la estructura del buque en los tanques del futuro, pero no para el de hoy”, dice Blois. “Para tanques de 700 bares a gran escala hoy en día, no es eficiente usar compuestos termoplásticos y lograr el rendimiento en el tanque tanque. Sin embargo, la tecnología de los revestimientos termoplásticos (para tanques de tipo IV) es de hecho clave para el rendimiento del tanque y, en el futuro, un tanque termoplástico global puede aumentar la reciclabilidad y la sostenibilidad ”.

¿Dónde ve el mercado de los tanques de almacenamiento de hidrógeno compuesto en los próximos cinco a diez años? “En los primeros cinco años creemos que continuará el trabajo en los tanques de almacenamiento de gas hidrógeno, y todavía nos queda mucho trabajo por hacer”, dice Blois. “Sabiendo que las primeras pruebas en aviones se están realizando ahora utilizando almacenamiento de gas hidrógeno, se requerirá algo de tiempo para desarrollar la tecnología necesaria y alcanzar la madurez en el almacenamiento de hidrógeno líquido, pero eso debería ser posible en varios años”.

¿Dónde seguirá trabajando STELIA Aerospace Composites para promover el almacenamiento de hidrógeno? “Nuestro enfoque clave es la aeronáutica y el espacio”, dice Blois, “pero estamos abiertos a discusiones y nos sentimos muy responsables de ayudar con la transición a cero emisiones. También podemos comenzar a operar para la producción en serie intermedia de tanques de alta presión (700 bar) y continuar evaluando todas las oportunidades ”.

Resina

- Aleación de almacenamiento de hidrógeno de titanio-hierro

- Los 10 principales avances en tecnología de fabricación de materiales compuestos

- Un análisis profundo de las aplicaciones de los compuestos aeroespaciales

- Fabricación aditiva con composites en la industria aeroespacial y de defensa

- CompositesWorld SourceBook 2022

- La investigación de AFRL avanza en los compuestos CF / epoxi imprimibles en 3D

- La Universidad Estatal de Wichita recibe una subvención de $ 2 millones para el avance de compuestos aeroespaciales

- Hexion presenta una solución epoxi de dos componentes para la producción de compuestos aeroespaciales

- El consorcio de compuestos termoplásticos tiene como objetivo la producción de alto volumen para la industria automotriz y aeroespacial

- Compuestos de alto rendimiento en Israel

- La industria aeroespacial en el punto de mira:taladrado y fresado de compuestos CFRP