Sensores de presión portátiles ultrasensibles basados en telas recubiertas de nanocables plateados

Resumen

Los sensores de presión flexibles han atraído cada vez más atención debido a sus posibles aplicaciones en sistemas portátiles de vigilancia y cuidado de la salud humana. A continuación, presentamos un enfoque sencillo para la fabricación de sensores de presión piezorresistivos totalmente textiles con tejidos recubiertos de nanocables Ag integrados. Aprovecha al máximo el efecto sinérgico de los contactos multinivel de fibra / hilo / tejido, lo que genera una sensibilidad ultra alta de 3,24 × 10 5 kPa −1 a 0-10 kPa y 2,16 × 10 4 kPa −1 a 10-100 kPa, respectivamente. Además, el dispositivo logró un tiempo de respuesta / relajación rápido (32/24 ms) y una alta estabilidad (> 1000 ciclos de carga / descarga). Por lo tanto, se espera que este sensor de presión totalmente textil con alto rendimiento sea aplicable en los campos de ropa inteligente, monitoreo de actividad y dispositivos de atención médica.

Introducción

Con el reciente desarrollo de la electrónica portátil, existe una demanda creciente de sensores de presión flexibles en una multitud de aplicaciones que incluyen dispositivos e-skin, sistemas de control de la salud y robots inteligentes [1,2,3,4,5,6,7, 8]. Para ser empleados de manera viable en estas aplicaciones, los sensores de presión deben exhibir un rendimiento de sensibilidad excelente, proporcionando así información exhaustiva para un diagnóstico o análisis precisos.

Hasta la fecha, se han desarrollado numerosos métodos para mejorar el rendimiento del sensor mediante la optimización de los nanomateriales, incluidos los nanotubos de carbono (CNT) [1], nanoláminas de grafeno [9], nanocables metálicos [10,11,12,13,14,15,16 , 17,18,19], polímeros conductores [20] y sus materiales compuestos [21,22,23,24,25,26]. En particular, el nanocable Ag (AgNW) se ha explorado ampliamente como material de detección o relleno conductor en sensores de presión debido a sus excelentes propiedades eléctricas. Por ejemplo, Wang et al. fabricó un sensor de presión flexible basado en la película de PU rellena de AgNW, que presenta una sensibilidad de 5,54 kPa −1 en el rango de presión por debajo de 30 Pa [27]. Ho et al. informaron de un sensor de presión transparente mejorado que constaba de dos películas de PDMS laminadas con canales de microfluidos incrustados en AgNW [28]. Sin embargo, la mayoría de estos sensores se fabricaron con sustratos elásticos a prueba de aire, que son irrespirables e incómodos de usar, lo que limita sus aplicaciones prácticas.

Más recientemente, los sensores de presión de base textil han atraído cada vez más atención debido a su suavidad, transpirabilidad y biocompatibilidad, lo que los hace duraderos y portátiles a largo plazo. Los AgNW se han utilizado ampliamente en los sensores de presión de base textil como capa sensible. Para los sensores de base textil, una estructura típica consiste en circuitos flexibles cubiertos con una tela conductora, y aprovechan un cambio en la resistencia de contacto entre los circuitos y las telas. Cuando se aplica presión, las dos películas entran en contacto y se genera una corriente significativa. Por ejemplo, Wei et al. demostraron un sensor de presión portátil con la estructura de dos sábanas de algodón recubiertas de AgNWs conductoras [29]. Zhou y col. diseñó un sensor de presión con un electrodo textil impreso y tejido de algodón recubierto de AgNW [30]. Sin embargo, el rango de presión está limitado por la estructura de estos sensores. Por tanto, se han propuesto varios diseños de estructuras para mejorar el rendimiento de los sensores de presión. Zhong y col. desarrolló un sensor piezorresistivo ultrasensible con alta flexibilidad, que está compuesto por nanofibras POE y AgNWs mediante un método de filtración fácil. Las nanofibras se replican en tejidos de nailon estampados con diferentes espaciamientos de fibras [12]. A pesar de este progreso, rara vez se informa de un sensor de presión totalmente textil con una sensibilidad ultra alta y un diseño de estructura.

Aquí, propusimos una estrategia novedosa para fabricar sensores de presión basados íntegramente en textiles. Se sintetizó la solución de AgNW y luego se puede fabricar la tela conductora utilizando un método de recubrimiento por inmersión, que se realizó sumergiendo trozos de algodón en la dispersión de AgNW. El elemento sensor activo contenía algodones recubiertos de AgNW de doble capa con un espaciador de malla de algodón para asegurar el contacto inicial entre ellos. La detección de presión se basa en cambios en la corriente eléctrica debido al contacto entre las capas enfrentadas con la presión externa. Este sensor de presión piezorresistivo totalmente textil aprovecha al máximo el efecto sinérgico de los contactos multinivel de fibra / hilo / tejido, lo que genera una sensibilidad ultra alta de 3,24 × 10 5 kPa −1 a 0-10 kPa y 2,16 × 10 4 kPa −1 a 10-100 kPa, respectivamente. Mientras tanto, el sensor de presión logró un tiempo de respuesta / relajación rápido (32/24 ms) y una alta estabilidad (> 1000 ciclos de carga / descarga). Dichos dispositivos tienen amplias aplicaciones en ropa inteligente, monitoreo de actividad y dispositivos de atención médica.

Sección experimental

Materiales y métodos

La solución de AgNWs se sintetizó por método hidrotermal. Primero, se añadió la solución de PVP a EG; luego, la mezcla se agitó durante 20 min para fabricar la solución de PVP / EG. Posteriormente, las soluciones de AgNO 3 / EG y NaCl / EG se prepararon con un método similar. En segundo lugar, las soluciones de AgNO 3 Se añadieron / EG y NaCl / EG a PVP / EG, y la mezcla se agitó y se transfirió a una caldera de reacción. En tercer lugar, la caldera se calentó a 140 ° C durante 2 hy luego a 160 ° C durante 30 min. Posteriormente, la caldera se enfrió naturalmente a temperatura ambiente. Los precipitados obtenidos se lavaron y se filtraron por centrifugación con acetona y agua desionizada varias veces para formar un polvo blanco. Por último, los AgNW obtenidos se dispersaron ultrasónicamente en etanol.

Fabricación del sensor de presión

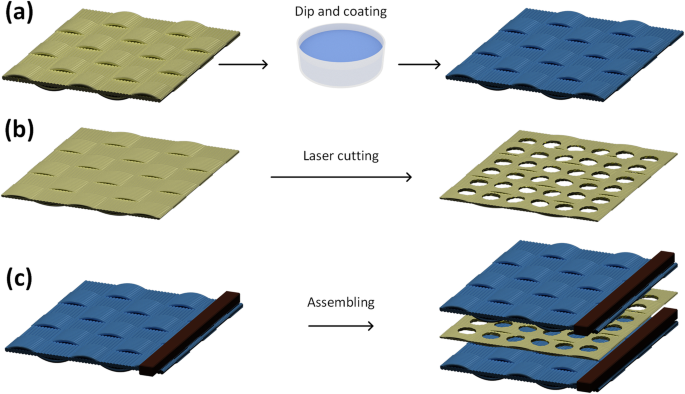

El sensor de presión de base totalmente textil se fabricó mediante el proceso de "inmersión y secado" [31] (Fig. 1). Primero, las telas de algodón se limpiaron con DI y etanol anhidro cada una durante 15 min. En segundo lugar, las telas se sumergieron en la solución obtenida de AgNW durante 20 minutos y luego se secaron a 90 ° C durante 10 minutos (Fig. 1a). Luego, los electrodos de cobre se unieron a la superficie de las telas recubiertas de AgNW con pasta de plata y se secaron a 90 ° C durante 1 h. Mientras tanto, los espaciadores de malla de algodón con diferentes diámetros de orificio se fabricaron mediante un proceso de grabado con láser (Fig. 1b). Finalmente, la tela de detección de doble capa con un espaciador de malla de algodón insertado se ensambló mediante un proceso de empaquetado cara a cara (Fig. 1c).

Proceso de fabricación del sensor de presión de base totalmente textil. un El proceso de preparación del algodón recubierto de AgNW. b El proceso de fabricación de malla de algodón espaciador. c El proceso de montaje del sensor de presión

Caracterización

Las imágenes de microscopía electrónica de barrido (SEM) de las superficies de la tela revestidas con AgNW se tomaron mediante un GeminiSEM 500 (ZEISS, Nueva York, Estados Unidos) a 5 kV. La respuesta actual de los sensores de presión se registró con un medidor de fuente digital (Keithley 4200, Estados Unidos) y se midió con un medidor de fuerza digital (SJS-500V, China).

Resultados y discusión

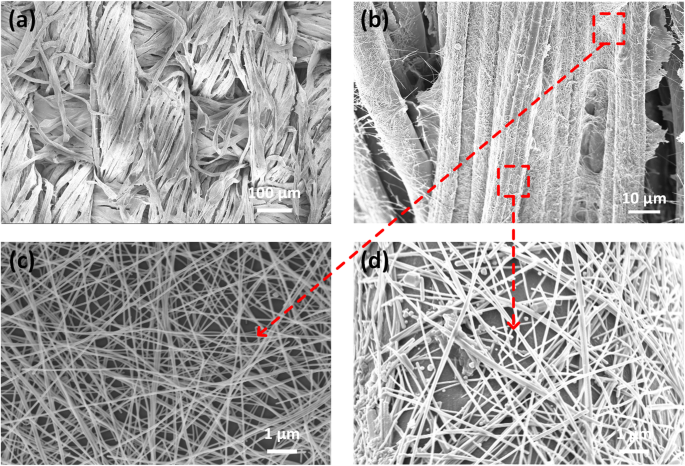

La Figura 2 muestra imágenes SEM de la morfología del tejido recubierto de AgNW con diferentes aumentos. Como se muestra en la Fig. 2a, los hilos del algodón se estratificaron de forma natural con una estructura porosa. La superficie más externa de la tela está cubierta por AgNWs (Fig. 2b), en los que los nanocables se envuelven uniformemente sobre las fibras. Particularmente, entre los hilos vecinos, hay espacios vacíos que están puenteados por las redes conductoras AgNW adjuntas (Fig. 2c). Cabe señalar que se observaron alambres largos y uniformes entre hilos adyacentes, y el diámetro promedio de AgNW es de alrededor de 55 nm. En la Fig. 2d, los AgNW se forman de manera homogénea en el área principal de la superficie del hilo, mientras que se desconectan en algún punto debido a la mala adhesión. Además, la distancia entre los nanocables adheridos al hilo individual es relativamente mayor que la de los nanocables entre los hilos vecinos.

La morfología de los tejidos recubiertos de AgNW. un - d Las imágenes SEM de la morfología de la superficie de la tela recubierta de AgNW con diferentes posiciones de AgNW y diferentes aumentos, en las que c es la imagen SEM de los AgNW entre los hilos y d los AgNW recubiertos en la fibra única

Además, la densidad de los AgNW en la superficie de las telas se ajustó por los tiempos de los ciclos de recubrimiento por inmersión. La tela revestida con AgNWs con 1 ciclo de inmersión y 5 ciclos de inmersión se mostró en la Fig. S1 y la Fig. 2d, respectivamente. En comparación con el de alta densidad, los espacios de malla de nanocables de 1 ciclo de inmersión aumentaron de menos de 1 a 2 a 4 μm.

La composición de la tela revestida con AgNW también se investigó mediante espectroscopia de rayos X de dispersión de energía (EDS), como se ilustra en el recuadro de la Fig. S2. Además de los contenidos de C y O que se atribuyen principalmente al algodón, también se observó el elemento Ag, lo que indica la distribución de AgNW en el algodón.

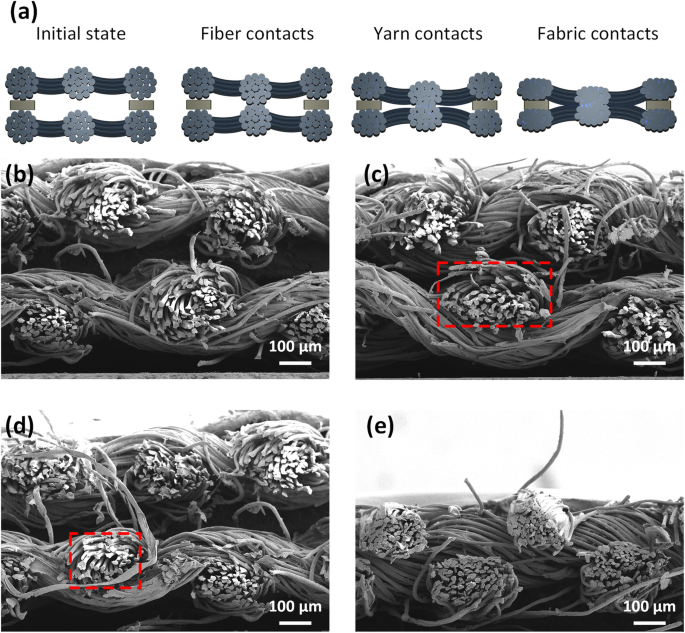

El principio de detección del sensor de presión se muestra en la Fig. 3a, y las imágenes SEM de la sección transversal del sensor con diferentes presiones se muestran en la Fig. 3b-e. En el estado de descarga, la resistencia inicial es grande, que es causada por los AgNW sin contacto en los tejidos (Fig. 3b). Una vez que se aplicó la presión, los contactos crecientes de escala de fibra de los nanocables en las telas adyacentes contribuyeron a una disminución de la resistencia (Fig. 3c). Además, cuando los nanocables de las telas entraron en contacto por completo, la presión continua cargada sobre las fibras aumentó los contactos a escala del hilo. Como se muestra en la Fig. 3d, la longitud de los hilos en Y dirección se reducen de aproximadamente 200 a 160 μm, lo que confirma la compresión entre los hilos. Según las imágenes SEM de la sección transversal, los AgNW se formaron tanto en la superficie del hilo como en el interior de los hilos adyacentes (Fig. S3). Cuando se aplicó presión y se comprimieron los hilos, los AgNW del interior de los hilos pudieron entrar en contacto y reducir aún más la resistencia del sensor. Con el aumento de la presión de carga, las telas vecinas se comprimieron (Fig. 3e); Los contactos a escala de tejido redujeron aún más la resistencia del sensor debido al aumento del área de contacto entre los tejidos de revestimiento. En este punto, el espesor total de los tejidos de doble capa se redujo de 600 a 350 µm. Por lo tanto, la detección de presión de los sensores se determinó mediante el efecto sinérgico del contacto de múltiples escalas fibra / hilo / tejido. Estas imágenes SEM de sección transversal confirmaron aún más el mecanismo de detección de presión.

El principio de detección del sensor de presión. un Ilustración esquemática de detección de presión. b - e Las imágenes SEM de sección transversal de la tela recubierta de AgNWs bajo diferente presión

La influencia de la flexión en la morfología de la superficie de las telas recubiertas de AgNWs se investigó mediante imágenes SEM de sección transversal que se muestran en la Fig. S4. Con la pequeña deformación por flexión, no hay grietas obvias ni problemas de desprendimiento de la red de AgNW en las telas (Fig. S4b) en comparación con el estado inicial (Fig. S4a). Para investigar más a fondo la influencia de la deformación por flexión, se tomaron las imágenes SEM de telas revestidas con AgNWs con ciclos de flexión de 500 veces y se muestran en la Fig. S5. La Fig. S5 muestra muchos puntos deslaminados que pueden producir la degradación del dispositivo. Este resultado indica que la estabilidad del tejido recubierto de AgNW debe mejorarse aún más en el futuro.

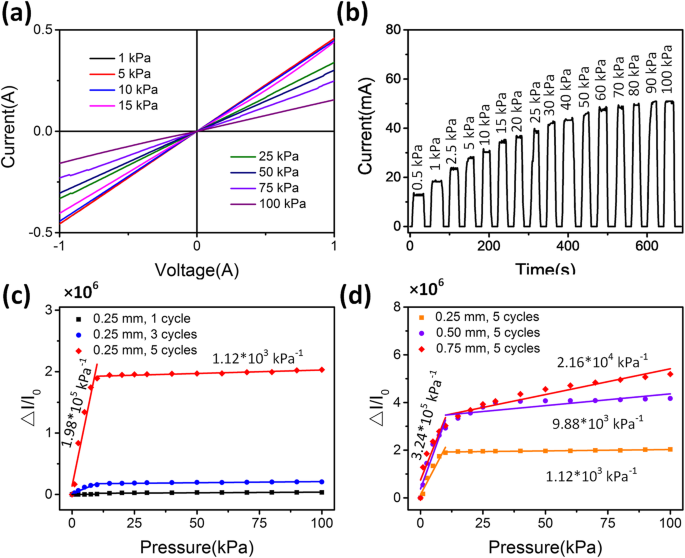

La figura 4a muestra las curvas corriente-voltaje del sensor de presión a diferentes presiones. Cuando la presión aplicada aumentó de 0 a 100 kPa, la resistencia del sensor disminuyó. Además, la respuesta del sensor fue constante y se ajustó a la ley de Ohm [32]. La corriente del sensor de presión se muestra en la Fig. 4b, que es relativamente constante bajo diferentes presiones aplicadas, revelando que la respuesta del sensor es estable para diferentes presiones. Por lo tanto, los resultados proporcionan una excelente estabilidad eléctrica para la posible aplicación del sensor de presión.

Actuaciones de los sensores de presión. un Curvas I-V del sensor de presión con diferentes presiones aplicadas. b La respuesta actual del sensor a diferentes presiones. c , d La comparación de rendimiento de los sensores de presión con diferentes ciclos de recubrimiento por inmersión y diámetros de orificios de malla

Para investigar el rendimiento de los sensores de presión, la corriente relativa cambia (Δ I / Yo 0 ) frente a la presión con los diferentes ciclos de recubrimiento por inmersión de AgNW y los diámetros de los orificios de la malla se muestran en la Fig. 4c, d. Aquí, la sensibilidad del sensor de presión se definió como S =(Δ I / Yo 0 ) / P , donde P denota la presión aplicada. Con un diámetro de orificio de malla de 0,25 mm, la sensibilidad del sensor de presión dependía en gran medida de los ciclos de recubrimiento por inmersión de AgNW. La sensibilidad de los sensores se mejoró de 2,12 × 10 3 kPa −1 hasta 1,98 × 10 5 kPa −1 dentro del rango de 0-10 kPa cuando los ciclos de recubrimiento por inmersión aumentaron de 1 a 5. Además, la sensibilidad mejoró de 764 a 1,12 × 10 3 kPa –1 a 10-100 kPa. La mejora de la sensibilidad con ciclos altos de recubrimiento por inmersión se atribuye principalmente al aumento de las densidades de AgNWs.

Además, posteriormente se caracterizó la dependencia del diámetro del agujero. Los sensores de presión con 5 ciclos de recubrimiento por inmersión exhibieron sensibilidades mejoradas con diámetros crecientes, que se incrementaron de 1,12 × 10 3 , 9,88 × 10 3 , hasta 2,16 × 10 4 kPa –1 dentro del rango de presión de 10 a 100 kPa, respectivamente. La mejora en la sensibilidad se atribuyó principalmente al aumento del área de contacto a través de los orificios más grandes. Sin embargo, una vez que el diámetro excedió 1 mm con 4 ciclos, la interfaz inicial de las telas de revestimiento resultó en más contacto en el estado de descarga, por lo tanto, disminuyó significativamente la resistencia de contacto entre las telas (Fig. S6). Además, cuando se cambia el grosor del algodón espaciador, el rendimiento de los sensores empeora (Fig. S7). El sensor con menor espesor muestra una disminución de ∆ I / Yo 0 debido al contacto de las telas de revestimiento en el estado inicial (Fig. S7a). Además, un mayor espesor reduce el contacto de los tejidos. Cuando el grosor del algodón espaciador aumentó a 1 mm, los AgNW de las telas no entraron en contacto hasta que la presión superó los 10 kPa (Fig. S7c).

En particular, el sensor de presión exhibió claramente dos segmentos de corriente lineales; la sensibilidad aumenta bruscamente en el rango de baja presión y aumenta gradualmente en el rango de alta presión. De acuerdo con el principio de detección como mencionamos anteriormente, en el rango de baja presión, el contacto de AgNW adyacente juega un papel importante en el aumento de corriente. Además, cuando la presión aumenta a 10–15 kPa, los AgNW de la interfaz estaban en contacto completo. Los cambios actuales fueron determinados principalmente por la resistencia de contacto entre los hilos y los tejidos, que era relativamente estable. El contacto entre el hilo y las escamas de la tela jugó un papel más importante en el mecanismo de detección en ciclos de recubrimiento por inmersión de 5 veces y un diámetro de 0,75 mm al mejorar la sensibilidad y el rango lineal. Por lo tanto, el diámetro de 0,75 mm (Fig. 4d) exhibió una sensibilidad más alta y un rango lineal más grande debido a un mayor contacto [33, 34].

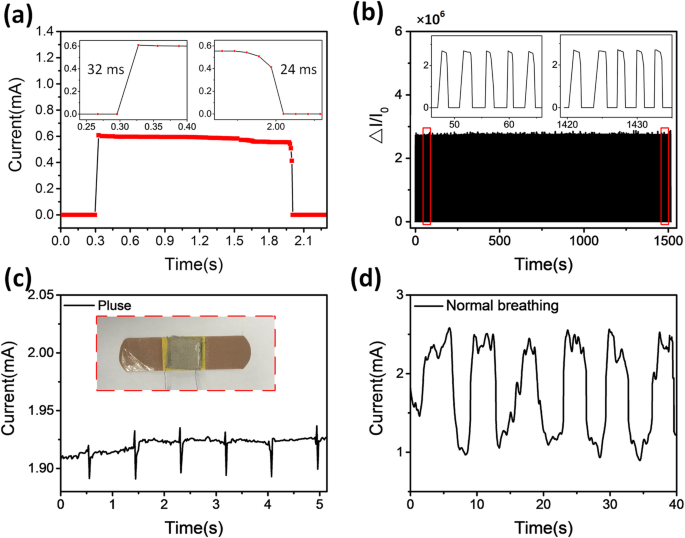

Se estudió la respuesta dinámica del dispositivo bajo ciclos de presión de carga / descarga. El sensor mostró una respuesta inmediata a las presiones cíclicas. La respuesta resuelta en el tiempo se analizó para cuantificar los tiempos de respuesta y relajación (Fig. 5a). Los tiempos de respuesta y relajación medidos fueron 32 y 24 ms, respectivamente. El rendimiento del sensor bajo presión diferencial también se investiga y se muestra en la Fig. S8. El sensor distinguió claramente una presión sutil de 50 Pa, lo que indica el excelente rendimiento del sensor. El Δ I / Yo 0 con una presión aplicada de 10 kPa con 1000 ciclos de carga se utilizó para verificar la repetibilidad del dispositivo (Fig. 5b). Los resultados muestran la excelente estabilidad de los sensores de presión. Además, se investigó la permeabilidad al aire tanto del algodón normal como del algodón revestido con AgNW. A pesar de que la permeabilidad al aire se redujo de 787,3 a 252,6 mm / s, este valor sigue siendo mucho más alto que los reportados recientemente [35, 36]. Este resultado demostró que los sensores de presión portátiles basados en tejidos recubiertos de nanocables de plata mantienen una buena permeabilidad al aire debido a su alta porosidad.

un Tiempos de respuesta / liberación del dispositivo. b La prueba de ciclo del dispositivo a una presión de 10 kPa. c Señal de pulso de muñeca del usuario humano. d La señal actual responde a la respiración con respiración normal

Debido a la flexibilidad natural de los tejidos y la alta sensibilidad de los sensores, el sensor de presión se podía llevar puesto y podía detectar señales mecánicas como el pulso fisiológico y la frecuencia respiratoria. Primero, el dispositivo se colocó en la muñeca con un vendaje adhesivo para controlar la presión del pulso. La Fig. 5c presenta los datos registrados en tiempo real, en los que se midieron las frecuencias de pulso en ≈ 72 latidos min –1 . Además, el sensor también se adjuntó a una máscara para detectar estados de respiración. La figura 5d indica que la frecuencia respiratoria normal de un adulto es de 10 respiraciones por minuto y una onda cuadrada para la respiración normal. Además, el ancho de la banda de ondas indica el tiempo de respiración mantenido. Estos resultados sugieren que el sensor de presión con alta sensibilidad y superioridad tiene un gran potencial en aplicaciones de dispositivos médicos portátiles.

Conclusión

En este trabajo, los AgNW fueron fabricados por método hidrotermal, y se caracterizó y analizó la morfología. Se fabricó un sensor de presión totalmente textil insertando un espaciador de malla de algodón entre los algodones recubiertos de AgNW de doble capa. Debido al efecto colectivo de los contactos multiescala de fibra / hilo / tejido, el sensor tiene una sensibilidad extremadamente alta (3,24 × 10 5 kPa −1 a 0-10 kPa y 2,16 × 10 4 kPa −1 a 10–100 kPa, respectivamente), tiempo de respuesta / recuperación rápido (32/24 ms), alta estabilidad (1000 ciclos) y amplio rango de presión (0–100 kPa). La monitorización de señales fisiológicas como la presión del pulso se ha demostrado con éxito. Con un método de fabricación fácil y eficiente, un sensor de presión ultrasensible promoverá una amplia aplicación en el desarrollo de próxima generación de ropa inteligente, monitoreo de actividad y dispositivos de atención médica.

Disponibilidad de datos y materiales

Los autores declaran que los materiales y los datos están disponibles para los lectores, y todas las conclusiones hechas en este manuscrito se basan en los datos que se presentan y se muestran en este documento.

Abreviaturas

- CNT:

-

Nanotubos de carbono

- AgNW:

-

Nanoalambre Ag

- PVP:

-

polivinilpirrolidona

- EG:

-

Etilenglicol

- NaCl:

-

Cloruro de sodio

- DI:

-

Agua desionizada

- SEM:

-

Microscopio electrónico de barrido

- EDS:

-

Espectroscopía de rayos X de energía dispersiva

Nanomateriales

- Detección de marcadores de salud en sensores de sudor portátiles basados en hilos

- Sensor de presión portátil de metal líquido

- Sensor de gas portátil para el control ambiental y de la salud

- Preguntas y respuestas:Fabricación ultrarrápida de sensores portátiles

- Diminutos sensores cuánticos ven cómo los materiales se transforman bajo presión

- El avance del sensor de presión suave resuelve los cuellos de botella más desafiantes de los campos

- Sensor basado en grafito para dispositivos médicos portátiles

- Sensores portátiles que detectan fugas de gas

- Este guante Touchy-Feely detecta y mapea estímulos táctiles

- Dispositivo alimenta sensores portátiles a través del movimiento humano

- El nuevo parche para la piel nos acerca al monitor de salud portátil todo en uno