Nanofabricación de estructuras periódicas de alta resolución con un tamaño de espacio inferior a 100 nm mediante polimerización de dos fotones

Resumen

En este artículo, se presentan enfoques para la realización de estructuras periódicas de alta resolución con tamaños de brecha a escala inferior a 100 nm mediante polimerización de dos fotones (2PP). Se investiga el impacto de la intensidad del láser en los tamaños de las características y la calidad de la superficie. Se compara la influencia de diferentes materiales fotosensibles en la formación de la estructura. Basándose en el carácter de geometría elíptica del vóxel, los autores presentan una idea para realizar estructuras de alta resolución con tamaños de características inferiores a 100 nm controlando la posición del enfoque del láser con respecto al sustrato de vidrio. Esta investigación cubre estructuras fabricadas respectivamente en el plano a lo largo y perpendicular al eje mayor del vóxel. Los autores también proporcionan un enfoque útil para gestionar la fabricación de la estructura periódica propuesta con una distancia periódica de 200 nm y un tamaño de espacio de 65 nm.

Introducción

La demanda de reducción de escala de dispositivos crece rápidamente con el progreso continuo de la nanotecnología en los últimos años. Las estructuras miniaturizadas con tamaños de características por debajo del límite de difracción se pueden aplicar en varios campos como plasmónicos [1], micro y nanoópticos [2], nanofotónicos [3, 4] y biomedicina [5, 6]. Además, las estructuras con dimensiones de sub-longitud de onda también pueden facilitar el rendimiento de caracterización a micro y nanoescala [7, 8]. Por ejemplo, las puntas [9] y nanoanttennas [10] se pueden utilizar para mejorar el rendimiento de caracterización de estructuras de alta resolución mejorando el confinamiento de la luz en el campo cercano, y las rejillas [11] pueden transformar la información óptica desde cerca. campo al campo lejano.

En cuanto a la realización de estructuras de alta resolución, la polimerización de dos fotones (2PP) se utiliza popularmente debido a su capacidad para lograr alta resolución y fabricación 3D [12]. La polimerización de dos fotones es un método de fabricación basado en la absorción de dos fotones (2PA), que es un proceso no lineal que teóricamente permite alcanzar una resolución por debajo del límite de difracción. Varios métodos basados en 2PP, como agregar fotoiniciador con una alta eficiencia de iniciación [13], dar forma a la fase espacial del haz de desactivación [14], usar pulsos láser de femtosegundos sub-10 fs [15] y 520 nm [16], combinando con óptica híbrida [17] y una litografía de haz óptico de sub-difracción desarrollada [18], se han aplicado para realizar tamaños de características en una escala de menos de 100 nm. Sin embargo, estos tamaños se logran principalmente en líneas suspendidas o en una sola línea. Aún sigue siendo un desafío realizar experimentalmente tamaños de características y tamaños de brechas más allá del límite de difracción en estructuras periódicas debido al efecto de intercambio de difusión radical en la región de brecha cuando la distancia de centro a centro entre características adyacentes se acerca mucho [19]. Sin embargo, se demostraron algunas estrategias con el fin de lograr estructuras periódicas con una distancia de brecha a nanoescala. Se obtuvieron cristales fotónicos con una distancia periódica de 400 nm agregando una molécula extintora en el fotorresistente [20]. Con este enfoque, el tamaño del espacio entre las líneas adyacentes de los cristales fotónicos es de alrededor de 300 nm. Además, las líneas de rejilla con una distancia periódica de 175 nm y un tamaño de espacio de 75 nm se lograron mediante una técnica de litografía STED [19]. Recientemente, se presentó que un sencillo proceso de postratamiento térmico de muestras por calcinación es capaz de realizar tamaños de características de hasta aproximadamente 85 nm [21]. Los enfoques anteriores han permitido la realización de estructuras periódicas con tamaños de espacio por debajo del límite de difracción. Sin embargo, son bastante especiales con un mayor costo, operaciones y procedimientos más complicados en comparación con 2PP.

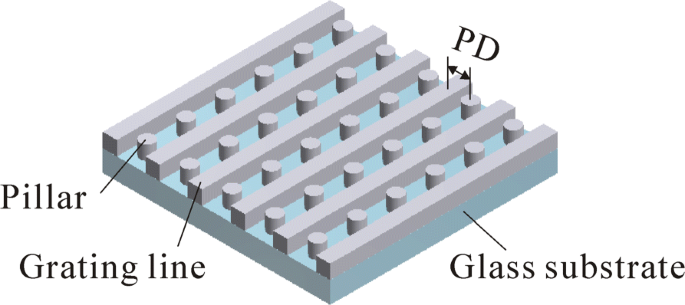

En este artículo, se lleva a cabo una investigación experimental sobre la realización de un dispositivo periódico (Fig. 1) con tamaños de características y tamaños de espacios por debajo del límite de difracción utilizando 2PP. La estructura periódica de alta resolución, compuesta por líneas de rejilla con pilares ubicados periódicamente entre ellas, se propuso para mejorar la resolución de caracterización de la dispersometría por transformada de Fourier interferométrica (IFTS) [22, 23], que es un método para la caracterización de micro- y nanoestructuras. Se sabe que la resolución espacial de las estructuras está determinada principalmente por los materiales fotosensibles, el sistema óptico y los parámetros de procesamiento [15]. Específicamente, los investigadores han informado que la orientación de la polarización del rayo láser puede afectar las dimensiones de la estructura [24]. Cuando un láser se polariza linealmente en paralelo a su dirección de exploración, se puede realizar una dimensión de característica mínima. Por lo tanto, el láser empleado en los experimentos está equipado con una polarización lineal paralela a la dirección de exploración del láser con el fin de obtener tamaños de características más pequeños. Sobre la base de esta configuración, primero se investiga el efecto de la intensidad del láser en los tamaños de las características. Luego, se compara la influencia de diferentes materiales fotosensibles en la formación de la estructura. Cuando el láser escribe directamente estructuras sobre un sustrato de vidrio, solo una parte del vóxel polimeriza el fotorresistente porque la otra parte del vóxel está dentro del sustrato de vidrio. Beneficiándose de la geometría elíptica del vóxel, se presenta especialmente una idea de reducir el tamaño de la característica y el tamaño del espacio controlando la posición del enfoque del láser con respecto al sustrato de vidrio. Se investigan respectivamente los tamaños de las características de las líneas de rejilla (fabricadas en el plano perpendicular al eje principal del vóxel) y de los pilares (fabricados en el plano a lo largo del eje principal del vóxel) en función de las posiciones relativas del enfoque del láser. Como resultado, se realizan líneas de rejilla con un ancho mínimo de 78 nm y pilares con un diámetro de 110 nm. Además, la estructura propuesta con un tamaño de área de 20 × 20 μ m, una distancia periódica de 200 nm y un tamaño de espacio de 65 nm se demuestra mediante la fabricación de pilares y líneas de rejilla por separado.

Ilustración esquemática de la estructura periódica propuesta. La distancia periódica entre entidades adyacentes está representada por PD

Métodos

Método de fabricación

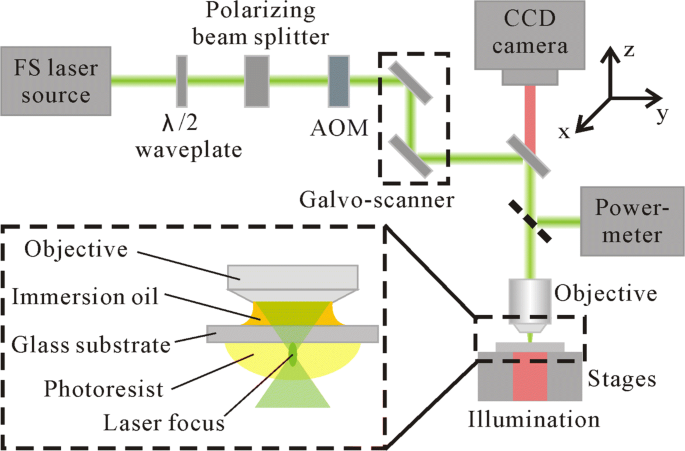

Las estructuras presentadas en este artículo se fabricaron mediante polimerización de dos fotones. En la Fig. 2 se muestra una ilustración esquemática de la configuración experimental. Este sistema de fabricación 2PP, que también está disponible comercialmente [25, 26], es capaz de coordinar todos los ejes simultáneamente y alcanzar la velocidad en todo el rango de recorrido sin escalonarse ni coser a una velocidad de hasta 50 mm / s. Se utiliza un láser de femtosegundo polarizado lineal con una salida de frecuencia duplicada a 513 nm, un ancho de pulso de 60 fs y una tasa de repetición de 76 MHz. La potencia del láser está controlada por una placa de media onda y un cubo divisor de haz polarizador. También se emplean etapas de traslación portadoras de aire de alta precisión con un rango de recorrido de 15 cm. Se monta una cámara CCD para monitoreo en línea. El proceso de polimerización se puede controlar mediante una cámara CCD debido a la variación del índice de refracción de la fotorresistencia inducida por la polimerización. La muestra consiste en una gota de material fotosensible sobre el sustrato de vidrio, que se fija a la etapa de traslación con un fotorresistente en la parte inferior. El rayo láser se enfoca en el fotorresistente mediante un objetivo de microscopio de inmersión en aceite de 100 aumentos con una alta apertura numérica (NA) de 1,4.

Diagrama esquemático del sistema de fabricación 2PP

Materiales

El rendimiento de diferentes fotorresistentes en la fabricación de estructuras puede ser diverso debido a sus propias composiciones químicas y propiedades físicas únicas. En este trabajo, se aplican fotorresistentes denominados material híbrido Zr orgánico-inorgánico sol-gel [27] y E-shell 300 (Envisiontec), respectivamente, para la estructuración. El material híbrido de Zr es un polímero híbrido orgánico-inorgánico sol-gel basado en circonio de alta viscosidad que es bien conocido por su baja contracción y alta estabilidad para la fabricación de 2PP. Los procedimientos de preparación y otras propiedades ópticas de este fotorresistente se pueden encontrar en la ref [27]. E-shell 300 es un fotorresistente líquido a base de dimetacrilato con una viscosidad de 339,8 MP a · s. Se puede utilizar para la impresión 3D y la fabricación de audífonos y dispositivos médicos, así como para estructuras con alta resolución, fuerza, rigidez y resistencia química.

Resultados y discusión

Los parámetros de procesamiento juegan un papel importante en la determinación de los tamaños de características de las estructuras. Entre ellos, la intensidad del láser es un parámetro que puede influir de manera efectiva en la formación de la estructura y se puede controlar de manera precisa y conveniente. Este parámetro se puede obtener utilizando la fórmula dada en la ref [28]

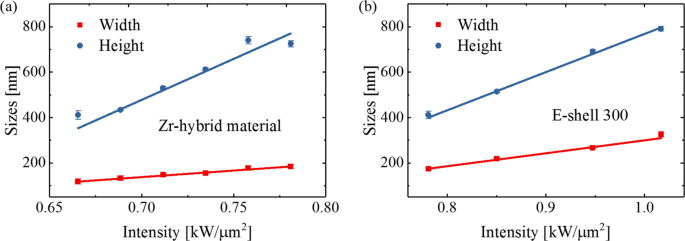

$$ {I =\ frac {2 P T M ^ {2}} {\ pi w_ {0} ^ {2} f \ tau}} $$ (1)donde P representa la potencia media del láser [4, 28], T el coeficiente de transmisión del objetivo / sistema ( T =15 % [4]), M 2 la calidad del haz con M 2 =1.1, f la tasa de repetición, τ la duración del pulso y w 0 el radio del punto con \ (w_ {0} =0.61 \ frac {\ lambda} {NA} \) ( w 0 ≈223,5 nm). En esta fórmula, \ (\ frac {P} {f} \) y \ (\ frac {P} {f \ tau} \) indican la energía por pulso y la potencia promedio por pulso, respectivamente. La unidad de intensidad kW / μ m 2 se utiliza en lugar de TW / cm 2 (1 TW / cm 2 =10 kW / μ m 2 ) con el propósito de mostrar de manera sencilla cuánta potencia se enfoca realmente en el área del punto, que también tiene un rango a microescala (\ (\ pi w_ {0} ^ {2} \ approx 0.16 \) μ m 2 ). Aquí, se llevó a cabo una investigación sobre el efecto de la intensidad del láser en las dimensiones de una sola línea. Para el estudio se aplicaron tanto el material híbrido Zr como el E-shell 300. El ancho y alto de la línea de ambos materiales con respecto a la intensidad del láser I se muestra respectivamente en la Fig. 3a (material híbrido Zr) y la Fig. 3b (E-shell 300). Una velocidad de 7 μ m / s se utilizó para la fabricación. La intensidad del láser I está en el rango de 0,67 a 0,78 kW / μ m 2 (con un rango de potencia láser correspondiente de 1,44 a 1,69 mW) para material híbrido de Zr y de 0,78 a 1,02 kW / μ m 2 (rango de potencia del láser 1,69–2,20 mW) para E-shell 300. Se puede ver que los tamaños de las características (tanto el diámetro como la altura) aumentan con el aumento de la intensidad del láser. En el caso del material híbrido Zr (Fig. 3a), con una intensidad de láser de aproximadamente 0,67 kW / μ m 2 , la dimensión lateral de un vóxel se puede reducir a alrededor de 115 nm, que está por debajo del límite de difracción (el límite de difracción \ (\ frac {\ lambda} {2NA} =185 \) nm). También se puede calcular que la relación de aspecto (alto a ancho) está en el rango de 2.5–4. Para E-shell 300 (Fig. 3b), se obtuvo un ancho de línea de 178 nm cuando la intensidad del láser era de 0,78 kW / μ m 2 . La dimensión de esta característica está por debajo del límite de difracción (185 nm). Sobre la base de la investigación anterior, se puede concluir que los tamaños de las características están influenciados efectivamente por la intensidad del láser aplicado. Se puede lograr un tamaño de función más pequeño reduciendo la intensidad del láser.

Dimensiones de la línea frente a la intensidad del láser I . La velocidad utilizada para la estructuración es de 7 μ Sra. Las líneas roja y azul son resultados de ajuste lineal del ancho y alto del vóxel, respectivamente. un El ancho y alto de una sola línea hecha de material híbrido Zr. b El ancho y alto de una sola línea hecha de E-shell 300

Influencia de diferentes materiales en la formación de estructuras por 2PP

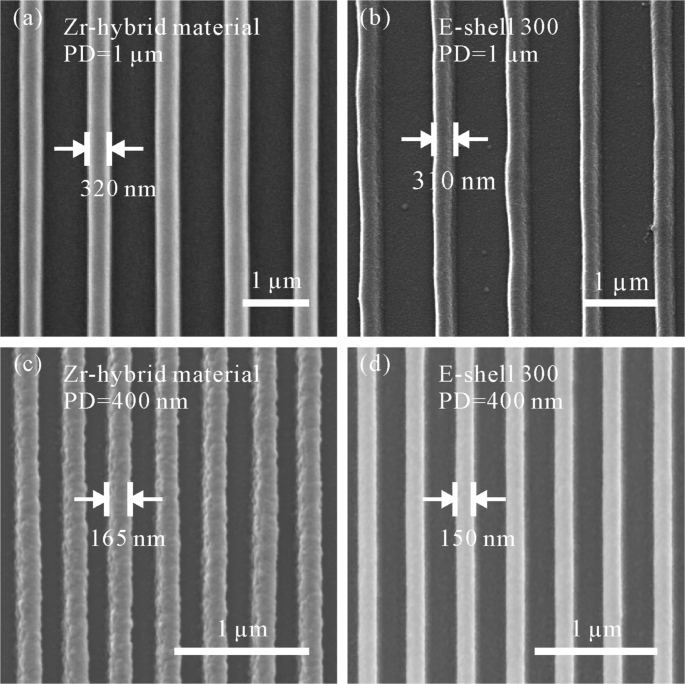

Para la investigación del impacto de los materiales en la formación de la estructura, se fabricaron varias líneas periódicas de rejilla utilizando los materiales introducidos en la sección “Materiales”. Una velocidad de escritura de 7 μ Se aplicó m / s. Las figuras 4a yb son, respectivamente, las imágenes SEM de líneas de rejilla periódicas hechas de material híbrido Zr y E-shell 300 con la distancia periódica ( PD , ilustrado en la Fig.1) de 1 μ metro. La intensidad del láser aplicada para la fabricación fue de 1,25 kW / μ m 2 (correspondiente a la potencia del láser 2,7 mW) para material híbrido Zr y 1,02 kW / μ m 2 (correspondiente a la potencia del láser 2,2 mW) para E-shell 300. Se puede ver que las líneas de rejilla de ambos materiales son suaves. Las figuras 4c yd indican las imágenes SEM de líneas de rejilla periódicas hechas de material híbrido Zr y E-shell 300 con P D =400 nm, respectivamente. Con la disminución de la distancia periódica, la intensidad del láser utilizada para la fabricación también se reduce para lograr una alta resolución y, al mismo tiempo, evitar la sobrepolimerización dentro del espacio entre las características adyacentes. En esta investigación, la intensidad del láser de 0,69 kW / μ m 2 Se aplicó para la fabricación con ambos materiales. Con la PD reducida , las líneas de rejilla hechas de material híbrido Zr son granuladas (Fig. 4c), mientras que las hechas de E-shell 300 tienen menos rugosidad (Fig. 4d). La granulosidad de las líneas de rejilla hechas de material híbrido Zr podría resultar de una polimerización inestable, que ocurre debido a la proximidad de la potencia reducida del láser al umbral de polimerización del material. Esta comparación revela que E-shell 300 es más adecuado para la fabricación de estructuras con una distancia periódica a nanoescala. Además, todas las estructuras observadas por SEM se depositan con una capa de oro de 20 nm de espesor.

Imágenes SEM de líneas de rejilla fabricadas con diferentes materiales. La velocidad de fabricación es de 7 μ Sra. un Material:material híbrido Zr; P D =1 μ metro; Intensidad del láser:1,25 kW / μ m 2 . b Material:E-shell 300; P D =1 μ metro; Intensidad del láser:1,02 kW / μ m 2 . c Material:material híbrido Zr; P D =400 nm; Intensidad del láser:0,69 kW / μ m 2 . d Material:E-shell 300; P D =400 nm; Intensidad del láser:0,69 kW / μ m 2

Investigación de la formación de la estructura con respecto a la posición del enfoque del láser

Para colocar las nanoestructuras en la superficie del sustrato de vidrio, el rayo láser debe enfocarse en la interfaz sustrato / fotorresistencia durante el proceso 2PP. Por tanto, solo una parte del vóxel es capaz de iniciar la polimerización del fotorresistente. La otra parte del vóxel está en sustrato de vidrio para asegurar la adhesión de las estructuras. Dado que la geometría del vóxel es elíptica, existe una variación de su tamaño de sección transversal a lo largo del eje mayor. En la micro y nanofabricación de alta resolución, la variación del tamaño de la sección transversal del vóxel en la interfaz del sustrato y la fotorresistencia es de gran preocupación al afectar la formación de la estructura, así como el tamaño de la característica.

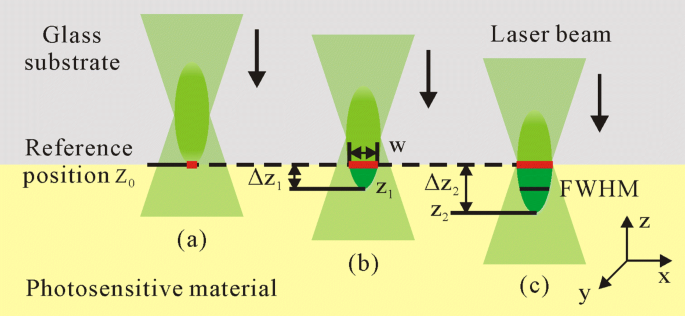

La Figura 5 es una ilustración esquemática del ajuste del enfoque láser a lo largo de z dirección. La posición en la interfaz entre el fotorresistente y el sustrato se define como una posición de enfoque de referencia z 0 (Figura 5a). Dado que la gota de fotorresistencia está en la parte inferior del sustrato de vidrio, el punto de enfoque del láser se mueve hacia abajo desde la posición de referencia z 0 en la fotorresistencia. La distancia entre la posición actual del enfoque láser z y la posición de referencia z 0 está representado por Δ z =∣ z - z 0 ∣. La región indicada con color verde oscuro en la Fig. 5b yc representa la región de enfoque del láser dentro del fotorresistente, que permite la polimerización con una intensidad de luz por encima del umbral de polimerización. Se pueden realizar diferentes tamaños de funciones colocando el enfoque láser en diferentes z posiciones. Tamaño de función w se caracteriza por la mitad de ancho completo promedio máximo (FWHM, Fig. 5c) de las características que se fabrican en el mismo z posición en una matriz.

Ilustración de la variación de la posición del enfoque láser a lo largo de z dirección

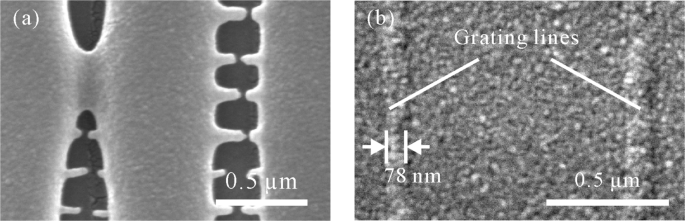

Se obtuvieron líneas de rejilla periódicas fabricadas con diferentes posiciones de enfoque láser como se presenta en la Fig. 6. La distancia periódica ( PD ) entre líneas de rejilla es 1 μ metro. Con este PD cercano , las características adyacentes comienzan a conectarse entre sí a través de una polimerización adicional en la región del espacio cuando el láser se enfoca con Δ z =500 nm (figura 6a). Los racimos de las líneas de rejilla son el resultado de una polimerización adicional. Durante el proceso 2PP, los radicales libres se generan a través de la escisión de enlaces inducida por láser en las moléculas fotoiniciadoras. Estos radicales se acumulan en los pequeños espacios entre las características adyacentes, lo que da como resultado el aumento de la concentración de radicales. Esta alta concentración de radicales puede superar el umbral de polimerización y, por tanto, conducir a una polimerización no deseada. Además, también puede producirse una adhesión inestable de estructuras polimerizadas al sustrato. En este caso, las estructuras se pueden lavar fácilmente durante el proceso de desarrollo. Cuando el foco del rayo láser está más dentro del sustrato, se polimeriza menos fotorresistencia. Como se presenta en la Fig. 6b, en este caso se lograron líneas de rejilla con un ancho de 78 nm. Sin embargo, también se puede ver una escasa visibilidad de la estructura. Por lo tanto, es de gran importancia tener una posición adecuada del enfoque del láser durante el proceso de polimerización no solo para una mayor resolución sino también para una mejor adhesión de la estructura al sustrato.

La influencia de las posiciones del foco láser en la formación de estructuras. Material:E-shell 300. a Líneas de rejilla verticales fabricadas con enfoque láser más dentro del fotorresistente. La intensidad del láser para la fabricación I =0,71 kW / μ m 2 (correspondiente a la potencia del láser 1,55 mW), la distancia relativa de enfoque del láser Δ z =500 nm. Se genera una polimerización adicional entre las características y se conectan las características adyacentes. b Líneas de rejilla verticales fabricadas con enfoque láser más dentro del sustrato. La intensidad del láser para la fabricación I =0,65 kW / μ m 2 (correspondiente a la potencia del láser 1,4 mW), la posición relativa del enfoque del láser Δ z =0 nm

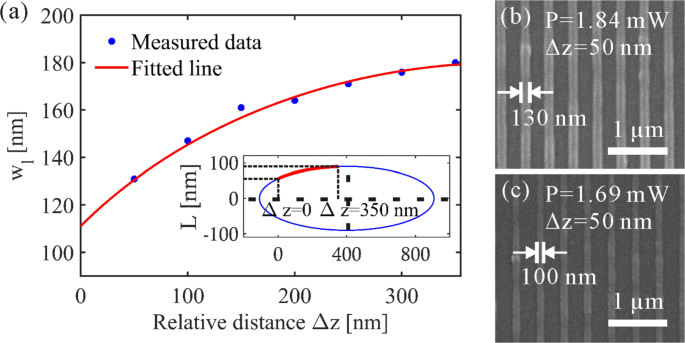

En cuanto a la influencia de la posición del enfoque del láser en los tamaños de las características, una investigación de su efecto en las líneas de rejilla que se fabrican en la x - y se realizó el avión. Al aumentar la distancia relativa Δ z , se obtuvieron líneas de rejilla fabricadas bajo diferentes posiciones de enfoque láser. El ancho medido de las líneas de rejilla w l dependiendo de las posiciones relativas del enfoque del láser se representa gráficamente como los puntos presentados en la Fig. 7a. La intensidad del láser utilizada para la fabricación es de 0,85 kW / μ m 2 (correspondiente a la potencia del láser 1,84 mW). La curva roja indica un resultado de ajuste elíptico en el que el eje mayor es consistente con z eje. La elipse correspondiente fue reconstruida (ver la esquina inferior derecha de la Fig. 7a) usando la fórmula elíptica \ (\ left (\ frac {x} {a} \ right) ^ {2} + \ left (\ frac {400-y } {b} \ right) ^ {2} =1 \), donde (400,0) es el centro de la elipse, b =90 es el eje semi-menor, a =5,65 b es el semi-eje mayor, x representa la distancia relativa Δ z a lo largo del eje mayor, y y representa la mitad del tamaño de enfoque L que está a lo largo del eje menor. El resultado revela que el ancho de línea sigue con el tamaño de la sección transversal del enfoque láser que cambia a lo largo del eje principal de la geometría elíptica del vóxel. Cuando la posición relativa Δ z =50 nm, líneas de rejilla con un tamaño de característica de w l =130 nm se realizaron (Fig. 7b). Además, al reducir la intensidad del láser, las líneas de rejilla con w l =100 nm se obtuvieron en la misma posición de enfoque láser que se presenta en la Fig. 7c.

Líneas de rejilla fabricadas en x - y plano con respecto a diferentes distancias relativas de enfoque láser Δ z . Material:E-shell 300. Una velocidad de escritura de 7 μ Se aplicó m / s. un Ancho de línea medido y curva ajustada con respecto a diferentes Δ z . La figura de la esquina inferior derecha es una reconstrucción de la elipse correspondiente a la línea ajustada. b Líneas de rejilla fabricadas con la intensidad láser de I =0,85 kW / μ m 2 (con la potencia del láser P =1,84 mW). La distancia relativa de enfoque del láser es Δ z =50 nm. c Líneas de rejilla fabricadas con la intensidad láser de I =0,78 kW / μ m 2 (con la potencia del láser P =1,69 mW). La distancia relativa de enfoque del láser es Δ z =50 millas náuticas

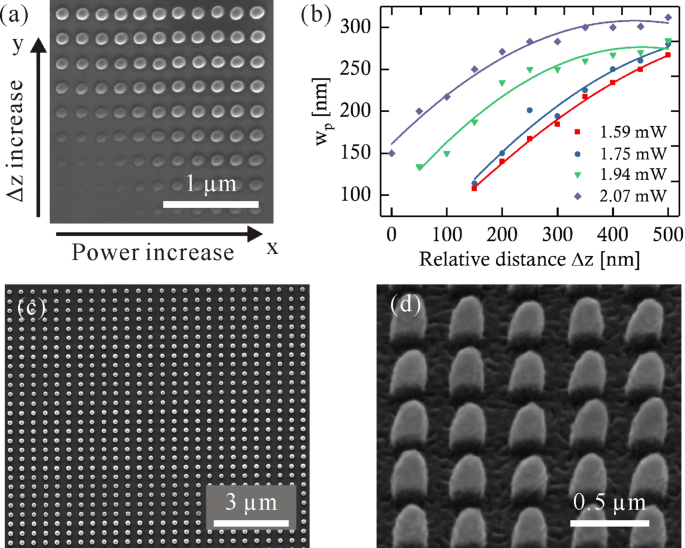

También se investigó la influencia de la posición del enfoque del láser en los tamaños de las características de los pilares. Los pilares se realizan moviendo el punto focal ortogonalmente al plano del sustrato, que está en el plano del eje mayor del vóxel ( x - z o años - z avión). Se fabricó un solo pilar moviendo el rayo láser a lo largo de z dirección con una distancia de 1 μ metro. La figura 8a es la imagen SEM de pilares fabricados con diferente intensidad de láser y distancias relativas Δ z . La distancia entre los centros de los pilares adyacentes es de 400 nm a lo largo de x dirección y 500 nm a lo largo de y dirección. La intensidad del láser se incrementó de izquierda a derecha con un paso de aproximadamente 0,23 kW / μ m 2 (correspondiente a la potencia del láser 0,5 mW). La distancia relativa entre la posición de enfoque láser z y la posición de referencia z 0 se incrementó de abajo hacia arriba a lo largo de la dirección vertical. La Figura 8b muestra los diámetros medidos de los pilares w p con respecto a la intensidad del láser y la distancia relativa Δ z . El diámetro de un pilar w p se obtiene midiendo su FWHM. La intensidad del láser está en el rango de 0,74 a 0,96 kW / μ m 2 . Se puede observar que w p se reduce con la disminución tanto de Δ z y la intensidad del láser. Cuando Δ z =150 nm, un pilar con el diámetro de w p ≈110 nm se logró con un rango de intensidad láser relativamente grande (0,74-0,81 kW / μ m 2 ). Y también hay una ventana relativamente estable para los tamaños de los pilares cuando se fabrica una matriz de pilares como se presenta en la Fig. 8c-d, que son las imágenes SEM de una matriz de pilares fabricada con la intensidad láser de I =0,74 kW / μ m 2 y una distancia relativa de Δ z =300 nm. La relación de aspecto del pilar es de alrededor de 2. Indica que la reproducibilidad del pilar funciona muy bien.

Arreglos de pilares fabricados con diferente intensidad de láser y distancia relativa de enfoque de láser Δ z . Material:E-shell 300. a Imagen SEM de pilares fabricados con diferente intensidad de láser y posiciones relativas de enfoque del láser. b Pilares medidos diámetro w p con respecto a la intensidad del láser I y la distancia relativa Δ z . La intensidad del láser es respectivamente 0,74 kW / μ m 2 , 0,81 kW / μ m 2 , 0,90 kW / μ m 2 y 0,96 kW / μ m 2 con la correspondencia de la potencia del láser 1,59 mW, 1,75 mW, 1,94 mW y 2,07 mW. c Vista superior de la matriz de pilares. d Imagen SEM de la matriz de pilares vista con 45 ∘

Fabricación de estructuras periódicas con los tamaños de las características y el tamaño del espacio por debajo del límite de difracción

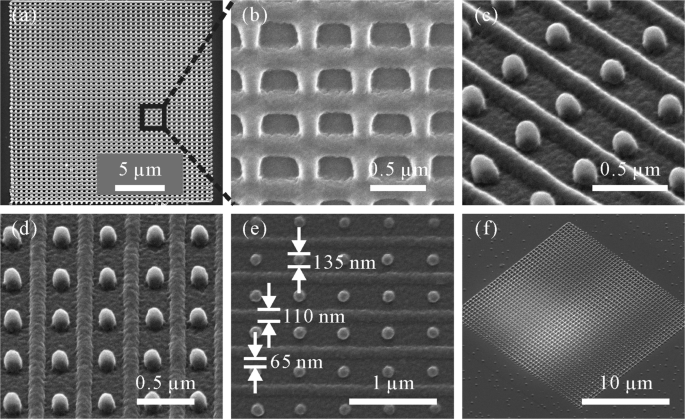

Basado en las investigaciones respectivas sobre los tamaños de las características de las líneas de rejilla periódicas (fabricadas en x - y plano) y pilares, se fabricó la estructura periódica de alta resolución propuesta compuesta por líneas de rejilla y pilares. Su tamaño es de 20 × 20 μ m con una distancia periódica de 200 nm entre el centro de la línea de rejilla y el pilar. En este trabajo se propone la estrategia de lograr estructuras de alta resolución con una distancia periódica de 200 nm mediante la fabricación de rejillas y pilares por separado. En este caso, la distancia periódica PD entre las líneas de rejilla adyacentes y los pilares adyacentes es de 400 nm. Durante el proceso de polimerización, existe una zona de separación más grande entre las características cuando las líneas de rejilla y los pilares se fabrican por separado. Esta región de brecha ampliada temporalmente permite reducir la acumulación de radicales, lo que podría conducir a una polimerización no deseada en la región de brecha. Cabe señalar que la posición del enfoque del láser también debe ajustarse durante el proceso de fabricación. Las estructuras fabricadas con una posición de enfoque láser incorrecta se presentan en la Fig. 9a y b. Se puede ver que las líneas y los pilares están conectados cuando el enfoque del láser está demasiado dentro del fotorresistente. Las figuras 9c-f son las imágenes SEM de estructuras con un enfoque láser bien posicionado [23]. Al colocar la posición de enfoque del láser correctamente y utilizar la estrategia de fabricación proporcionada anteriormente, se realizó una estructura con dimensiones por debajo del límite de difracción (un ancho de línea de 110 nm, un diámetro de pilar de 135 nm y un tamaño de espacio de 65 nm) como se muestra en Figura 9e.

Imágenes SEM de estructura periódica fabricada en 2PP con P D =200 nm. Material:E-shell 300. Intensidad utilizada para la fabricación de líneas de rejilla: I =0,83 kW / μ m 2 ; pilares: I =0,6 kW / μ m 2 . La distancia relativa de enfoque del láser para la fabricación de pilares y líneas de rejilla es de 300 nm. un - b Estructuras periódicas fabricadas con ajuste de posición de enfoque láser dentro del fotorresistente. c - d Imágenes SEM de estructuras periódicas con la posición adecuada del enfoque del láser. e Vista superior de la estructura fabricada con la posición adecuada del enfoque láser. f Imagen SEM de toda la matriz

Conclusión

En conclusión, comparamos la influencia de diferentes fotorresistencias y parámetros de procesamiento en la formación de la estructura y presentamos la forma de mejorar la resolución espacial y reducir el tamaño de la brecha entre las características adyacentes controlando la posición del enfoque del láser a lo largo de z dirección. Se demostró experimentalmente que E-shell 300 es un material más adecuado para la fabricación de estructuras con una resolución espacial inferior a 200 nm. También logramos lograr una estructura periódica con un tamaño de espacio de 65 nm y un tamaño de característica de 110 nm. Los tamaños están muy por debajo del límite de difracción de Abbe. La investigación adicional sobre el rendimiento óptico (por ejemplo, mejora de la señal de imágenes ópticas) de esta estructura de alta resolución será atractiva.

Abreviaturas

- 2PA:

-

Absorción de dos fotones

- 2PP:

-

Polimerización de dos fotones

- FWHM:

-

Medio máximo de ancho completo

- IFTS:

-

Dispersometría interferométrica por transformada de Fourier

- NA:

-

Apertura numérica

- PD:

-

Distancia periódica

- SEM:

-

Microscopio electrónico de barrido

Nanomateriales

- Estructuras de soporte para impresión 3D con metal:un enfoque más sencillo

- DATA MODUL amplía la gama de sensores táctiles con tamaños aún más grandes

- Aprendizaje no supervisado con neuronas artificiales

- Pioneros de AFM reconocidos con el Premio Kavli

- En sintonía con el corazón de un átomo de cobre

- Enhebrado de la aguja con facilidad:Tamaños mínimos de las características de fibra

- Shift Koncepts:llenar un vacío en el mercado de repuestos automotrices con paletas de cambio impresas en 3D

- Cambiar las percepciones de la ingeniería:cerrar la brecha de habilidades con la ingeniería automatizada

- Tamaños más pequeños, mayor costo:¿Qué está pasando con la contracción?

- Gap Inc. acelera las operaciones de almacén con robótica, IA

- Maximice la producción con la excavadora del tamaño correcto