Thermwood demuestra un nuevo enfoque de impresión 3D para moldes de recipientes grandes

Crédito de la foto:Thermwood

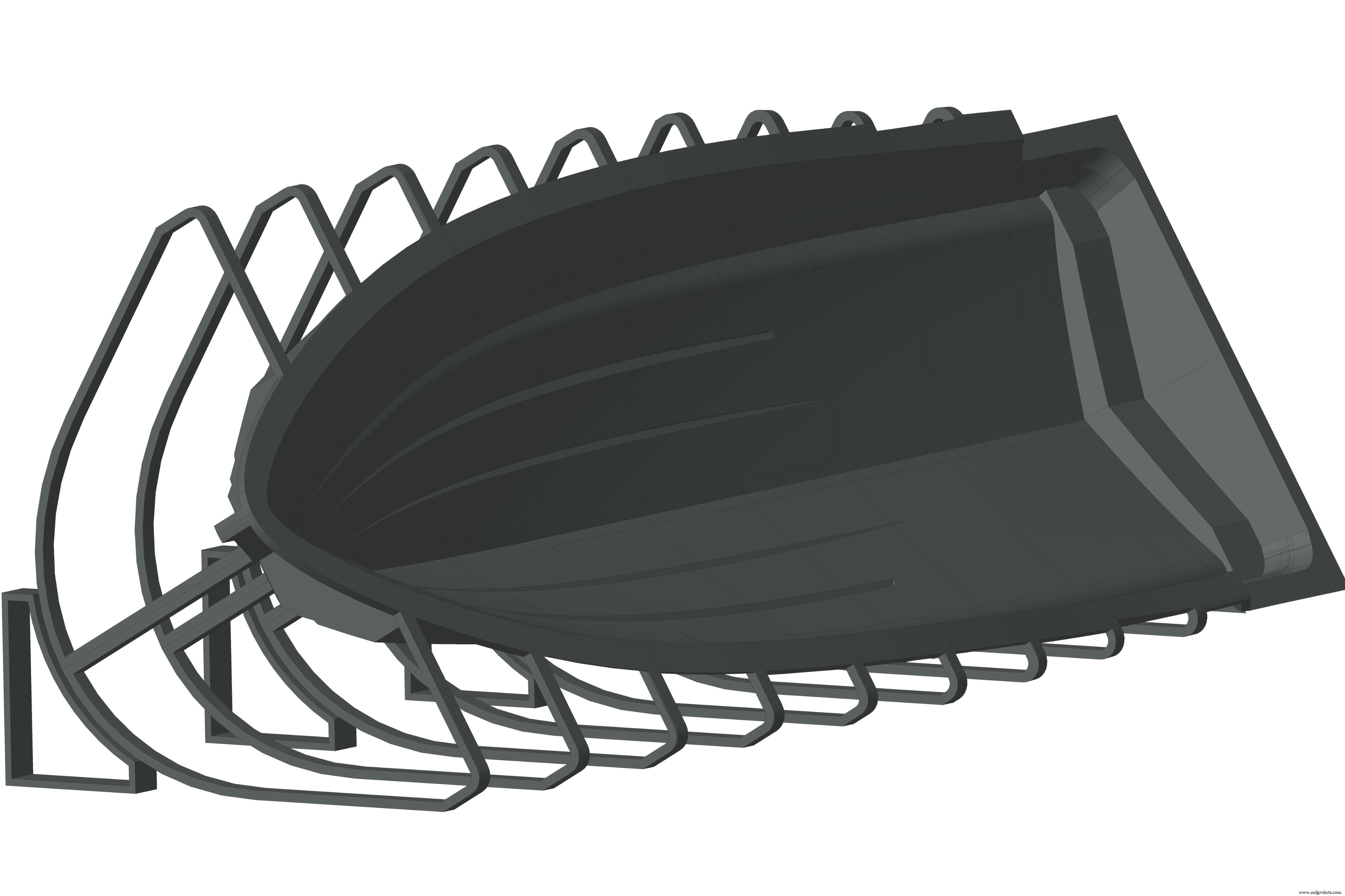

El fabricante de maquinaria CNC Thermwood Corp. (Dale, Indiana, EE. UU.) Recientemente imprimió varias secciones de un molde de casco de yate de 51 pies de largo para demostrar cómo se puede necesitar un solo molde para la fabricación de embarcaciones más grandes, como yates. Las secciones impresas de este molde de prueba se hicieron de ABS reforzado con fibra de carbono Techmer PM debido a sus propiedades físicas y, en comparación con otros termoplásticos reforzados, su costo relativamente bajo.

Thermwood informa que ya ha impreso en 3D un patrón maestro de embarcación de recreo de tamaño completo que se ha utilizado para producir múltiples moldes de producción de cascos de embarcaciones. Si bien esto demostró el valor de AM para las herramientas de embarcaciones pequeñas, dice la compañía, las embarcaciones mucho más grandes, como los yates, por ejemplo, solo necesitan un único molde, y se considera deseable imprimir el molde en sí en lugar de imprimir un tapón o patrón de qué múltiples moldes de producción se pueden hacer.

Para demostrar este concepto, Thermwood dice que imprimió y recortó una sección de 10 pies de un molde de casco de yate de 51 pies de largo utilizando su impresora de capa vertical 10 x 10 LSAM MT. Según se informa, el molde se imprimió en secciones de cinco pies de alto, que luego se unieron tanto química como mecánicamente utilizando cables de polímero de alta resistencia en dos mitades del molde. Las dos mitades del molde se atornillaron juntas para formar un molde femenino completo para el casco del yate. Toda la sección del molde, hecha de cuatro piezas impresas, pesa 4012 libras y se necesitan 65,5 horas para imprimir.

Crédito de la foto:Thermwood

Crédito de la foto:Thermwood Thermwood señala aspectos importantes del diseño, incluido el balancín moldeado de cada sección del molde, que actúa como apoyos naturales que permiten que el molde se enrolle o se incline 45 grados hacia cualquier lado durante el proceso de laminado. Otra característica de diseño es el juego de cuñas moldeadas que se sujetan a los balancines para mantener el molde en la posición deseada. Una vez que el casco se ha colocado y curado por completo, el molde se enrolla a nivel y las cuñas impresas se sujetan a ambos lados. Luego, dice Thermwood, los dos lados del molde se pueden desatornillar y deslizar para liberar el casco del barco terminado.

Si bien el molde de prueba usó ABS reforzado con fibra de carbono, la compañía señala que ciertos termoendurecibles funcionarán directamente en la superficie moldeada de ABS usando solo las prácticas tradicionales de desmoldeo, mientras que otros materiales termoendurecibles a base de solventes podrían atacar químicamente el polímero ABS. Para evitar esto, Thermwood realizó una serie de experimentos con varios recubrimientos protectores, incluidos los tradicionales gelcoats para moldes. Independientemente de los resultados, si bien parece que este enfoque funcionará hoy para ciertos termoestables, Thermwood señala que sería ideal desarrollar un polímero de bajo costo que sea químicamente resistente a los otros disolventes termoendurecibles y eliminar la necesidad de una capa protectora. en total.

fibra

- Estructuras de soporte para impresión 3D con metal:un enfoque más sencillo

- Un ecosistema completo para impresión 3D SLA de gran formato

- Introducción a la impresión 3D para la educación

- NREL explora un enfoque de fabricación novedoso para palas de turbinas eólicas de próxima generación

- Moldes CFRP de impresión 3D para flaperones RTM, exoesqueletos y más

- Impresión 3D de grandes moldes compuestos con una máquina CNC de 5 ejes

- CEAD, Siemens intensifican la colaboración para la impresión 3D industrial de grandes piezas compuestas

- TCPoly filamentos conductores térmicos para impresión 3D

- Consejos para moldes de impresión 3D

- El mejor fabricante de moldes de China para fabricar moldes a precios asequibles

- 10 materiales más fuertes para impresión 3D