La forma más limpia de recortar:corte robótico ecológico

Rompiendo las limitaciones de los métodos de corte convencionales, la automatización robótica ha abierto la puerta a soluciones innovadoras de corte, biselado y desbarbado de alta velocidad. Además, a medida que continúa el impulso de la industria por la sostenibilidad, ha crecido la necesidad de una tecnología robótica robusta pero ecológica. Si bien algunos han recurrido al corte por chorro de agua como una solución viable, los sistemas ultrasónicos están demostrando ser muy ventajosos y vale la pena la inversión.

Corte ultrasónico

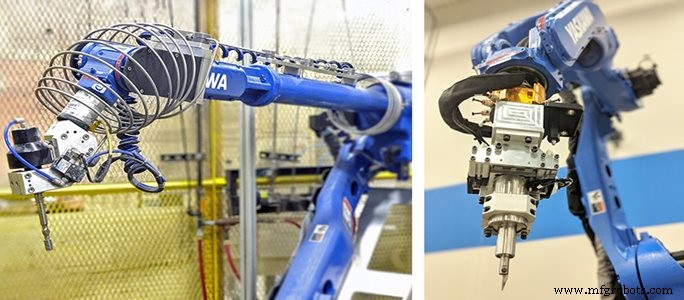

A diferencia de otros métodos de corte robótico, el corte ultrasónico utiliza robots integrados con herramientas de corte que usan energía ultrasónica para separar el exceso de material de una pieza moldeada o formada. Es durante este proceso que se crean vibraciones microscópicas dentro de la cuchilla a través de un pulso eléctrico que luego se envía a través de la herramienta de corte. Altamente poderosa, la fuerza de energía que se crea permite que la cuchilla corte la pieza de trabajo con facilidad, brindando a los fabricantes múltiples beneficios:

Cortes más limpios

Durante el proceso ultrasónico, la cuchilla oscila a 40 kHz, lo que reduce la fricción típica de corte hasta en un 70 %. Esto no solo proporciona cortes más limpios en la mayoría de los materiales, sino que también permite sellar los bordes creados en el mismo paso del proceso, lo que también lo hace muy eficiente.

El corte ultrasónico es adecuado para una variedad de materiales no metálicos como plásticos, películas, polímeros reforzados con fibra de carbono (CFPR) y telas no tejidas (menos de 6-8 mm de espesor). Esto hace que el proceso sea ideal para componentes interiores de automóviles, como molduras de puertas, alfombras de piso, paneles de instrumentos, consolas y componentes moldeados de HVAC, así como la mayoría de las piezas moldeadas por inyección, vacío, rotación o soplado para la industria en general.

Mayor eficiencia

Como se mencionó, el recorte ultrasónico es extremadamente eficiente desde el punto de vista energético:<1 kWh por herramienta de recorte versus>20 kWh para chorro de agua. El hecho de que un robot equipado con una herramienta ultrasónica pueda realizar cortes muy precisos y limpios con poca presión ahorra energía para obtener mayores ganancias de productividad. Este proceso de recorte también permite la gestión de piezas en lo que respecta a la contracción, ya que las piezas se pueden recortar directamente del molde. El recorte del reborde perimetral y los orificios/ranuras de ruta también se pueden realizar con una sola herramienta.

Mayor consistencia

La consistencia del acabado de pieza a pieza se mejora con el cumplimiento incorporado. Las herramientas de recorte de diseño único y probadas en el campo, ofrecidas a través de integradores robóticos y OEM selectos, cuentan con cumplimiento activo para seguir contornos de piezas que se encogen o son imprecisos.

Más agilidad

El uso de un sistema de recorte ultrasónico robótico proporciona la flexibilidad necesaria para adaptarse a una variedad de métodos de corte. Ya sea que se use solo la capa superior (cortes de beso) o cortes de línea perforada, o si se requiere compresión de espuma u otros materiales gruesos, una celda de trabajo de recorte ultrasónico es ideal.

Costos de consumibles más bajos

En comparación con el corte por chorro de agua, los consumibles ultrasónicos son más asequibles. Con el chorro de agua, los fabricantes encontrarán que las bobinas y los orificios a menudo necesitarán cambiarse, y elementos como tuberías, accesorios, válvulas, sellos y otras piezas de la bomba necesitarán una cantidad moderada de reemplazo. Esto no solo contribuye a mayores costos de consumibles, sino que también puede aumentar el tiempo de inactividad del robot, lo que en última instancia afecta el resultado final. “El recorte ultrasónico es una forma altamente eficiente, ecológica y rentable de recortar una variedad de componentes”, afirma Steven Cranston de Alliance Automation, LLC. “Este proceso es ideal para los fabricantes que buscan ahorrar costos y optimizar el rendimiento operativo, ya que solo se requiere un cambio moderado de cuchillas y un raro reemplazo del cable del oscilador”.

Por ejemplo, la operación de un sistema de chorro de agua estándar con un intensificador y dos robots puede costar un promedio de $23k-$25k por año. Los altos costos de mantenimiento, uso de energía y consumo/eliminación de agua son los impulsores de este costo. Por el contrario, esto es aproximadamente seis veces mayor que el costo de operar un sistema de cuchillo ultrasónico de dos robots.

Optimice sus operaciones de recorte

La reducción de lesiones en los trabajadores, el funcionamiento silencioso de la celda de trabajo, la ausencia de riesgos de agua y el tiempo de secado sin trabajo en curso (WIP) para las operaciones de ensamblaje de molduras posteriores también son beneficios clave. Para aprovechar la tecnología de consumo de energía del recorte ultrasónico, obtenga más información sobre los sistemas de corte EcoTrim™ de Yaskawa. Disponibles en dos modelos estándar (EcoTrim 1000 y EcoTrim 6200), o como una solución llave en mano personalizada que se puede configurar según sus requisitos de producción específicos, estas soluciones que ahorran espacio están diseñadas para una máxima flexibilidad y tiempo de actividad para una mayor reducción de los costos operativos.

Robot industrial

- Sistemas de soldadura robóticos:elegir el adecuado

- La importancia de administrar el flujo de trabajo de soldadura robótica

- Las ventajas de las pistolas de soldadura robóticas de brazo pasante

- Comprender el corte por láser de fibra robótica frente al corte por plasma

- 5 aplicaciones robóticas en la industria aeroespacial

- El futuro de la soldadura robótica

- La experiencia ICS

- La historia del corte por chorro de agua

- La forma correcta de simular un transportador robótico

- El encanto del corte por láser

- Mecanizado robótico:la próxima dimensión