Mensajes de error del CNC de la serie 10 de Osai

Mensajes de error de CNC de la serie 10 de Osai con descripción de mensajes de error y acciones correctivas para programadores de maquinistas de cnc que trabajan en máquinas CNC con controles cnc de Osai.

Mensajes de error del CNC de la serie 10 de Osai

Descripción de mensajes de error y acciones correctivas

Error de sintaxis NC001

Error de sintaxis encontrado en el bloque de programa de pieza o en el bloque MDI

NC002 Número incorrecto de ejes para código G

Este mensaje se muestra para indicar que:

– Se debe programar al menos un eje en G04

– Se debe programar solo un eje en un bloque de ciclo fijo (de G81 a G89).

NC003 Faltan parámetros de ciclo fijo

Faltan los parámetros del ciclo fijo (es decir, K, I, …)

NC004 Faltan parámetros para el código G

Faltan parámetros para el código G (es decir, G33 … K)

NC005 Falta J y/o K para ciclo G83

Falta el parámetro K o J en el ciclo fijo G83

NC006 Falta I y/o J para el código G2/G3

Faltan los parámetros I y/o J en los códigos G2/G3 (círculos)

NC007 Faltan parámetros del ciclo de sondeo

Faltan los parámetros del ciclo de sondeo (es decir, E o r)

NC008 Error de formato

Este error se muestra en los siguientes casos:

Este mensaje se muestra en los siguientes casos:

Expresión demasiado larga

Este mensaje se muestra en los siguientes casos:

Un eje esclavo previamente declarado en el bloque UDA se programa directamente en un programa pieza o se ingresa en un bloque MDI.

Operando no permitido en ciclos fijos G72 G73 G74

Parámetro K no permitido durante la programación G84 de un cabezal sin transductor

Se especifican tanto el centro como el radio (R) del círculo

Número ilegal de operandos en el bloque AXO

Demasiados pseudoejes programados en el bloque (máx. 6)

Más de 2 ejes programados en G33

G no permitido en el ciclo de enhebrado

Operando incompatible con el tipo de movimiento

– Habilitar/deshabilitar UDA mientras otro modo virtual está activo

Este mensaje aparece cuando

Función G no compatible con el modo dinámico actual.

La compensación del diámetro de la fresa (G41/G42) no es compatible con el estado actual del programa.

G33 y el macrociclo de roscado FIL necesitan un cabezal con transductor.

G72, G73, G74 deben ejecutarse cuando G94 está activo

Operando incompatible con el estado actual del programa de pieza

Operandos de lógica máquina incompatibles con modo dinámico activo

Operandos de lógica máquina incompatibles con el tipo de movimiento

Operandos del ciclo de palpación no permitidos

Falta el tercer eje para programación helicoidal

Un M “expedito” está presente en un bloque que no programa un movimiento; Las M "aceleradas" siempre deben estar asociadas a un movimiento

– Avance o velocidad no programada para ejecución de ciclo fijo

No se ha programado el eje z para el ciclo G87.

La variable especificada es del tipo de solo lectura. Por ejemplo:TIM.

El registro programado tiene más de 127 caracteres. Se muestra junto con el mensaje NOMBRE DEL PROGRAMA DE PIEZA.

El archivo de programa de pieza especificado con este mensaje de error no es accesible para lectura ya que está abierto en modo de escritura para otro usuario (por ejemplo, Editor, DOS en tiempo real, etc.).

Bloqueo no permitido durante la ejecución del programa pieza desde línea serie.

Se ha superado el número máximo de comandos IF anidados.

Se ha programado un comando ELSE sin un comando IF previo.

Se ha programado un comando ENDIF sin un comando IF coincidente anterior

El argumento del operador TAN es 90 grados (el resultado sería infinito)

El argumento del operador SQR (raíz cuadrada) es un número negativo

Se han programado más de 9 ejes en el bloque

Se ha detectado una división por cero en la expresión que calcula una dimensión del eje (por ejemplo, X10/0)

El máximo. la longitud de la cadena puede ser de 80 caracteres.

Este mensaje se muestra cuando se selecciona o activa el programa. Muestra que hay dos etiquetas idénticas en el programa de pieza. También se muestra la etiqueta duplicada.

La etiqueta programada en una instrucción de bifurcación (GTO) o en una llamada a una subrutina (EPP) no existe

Este mensaje se muestra cuando el sistema lee un bloque SPG. Indica que se ha programado una etiqueta de más de 6 caracteres. También se muestra la etiqueta ilegal

Este mensaje se muestra cuando se selecciona o activa el programa. Indica que el número de CLS para subrutinas supera el máximo configurado en AMP.

Este mensaje se muestra cuando se selecciona el programa. Indica que el número de etiquetas programadas supera el máximo configurado en AMP.

Marcador de fin de archivo para:

Marcador de inicio de programa para:

RPT máx. nivel de anidamiento (5) desbordado

Subrutina máx. nivel de anidamiento (4) desbordado

PPE máx. nivel de anidamiento (5) desbordado

Este mensaje se muestra cuando:

(ERP) ha sido programado sin programar previamente (RPT)

Este mensaje aparece durante la lectura/escritura del programa para indicar que:

El programa de pieza/subrutina seleccionado no se almacena en el directorio E:\UPP

Este error ocurre cuando:

El número de proceso escrito en el código de tres letras no puede ser superior al establecido en AMP ni inferior a 1.

Una paramacro se programa cuando una paramacro modal ya está activa

No se ha configurado el paramacro programado en AMP

Este mensaje se produce cuando:

Los parámetros del ciclo de palpación (coordenada de aproximación, distancia de seguridad, velocidad) no están definidos en el bloque DPP

Se ha programado más de un código M de expedición en el bloque

La M programada no está configurada en AMP.

El círculo no es geométricamente congruente:el radio o los puntos finales no son correctos

Los parámetros de roscado programados (I, K y R) no están permitidos.

El paso de hélice no es geométricamente correcto

Los ejes del plano en la programación G02/G03 (círculo) deben tener el mismo factor de escala.

El perfil de desplazamiento ISO programado no es correcto

El valor de compensación en G41-G42 invierte la dirección de la trayectoria de la herramienta

Salida incorrecta de la compensación del diámetro de la fresa (G40)

Demasiados movimientos de plano extra programados con la compensación del diámetro de la fresa activa (G41-G42) (máx. 2 movimientos de plano extra).

El movimiento programado entra en una de las tres áreas de seguridad

Ciclo fijo programado en plano girado

Los parámetros especificados en el ciclo fijo (I, J, K, R) no están permitidos.

Faltan parámetros en el ciclo de taladrado fijo G87. Este ciclo se utiliza en las macros de MADERA.

Este mensaje aparece cuando:

El ciclo de sondeo de agujeros no completo no se ha completado

Este mensaje se produce cuando el palpador no encuentra el punto a palpar antes de llegar a la zona de seguridad

Cuando comienza el ciclo de medición, la sonda ya está tocando la superficie de la pieza

El eje programado ha sobrepasado la sobrecarrera del hardware. Regréselo dentro de los límites de viaje del hardware

El movimiento programado hace que el eje salga de los límites de recorrido de software positivos programados o configurados

Este mensaje aparece si el eje se mueve en la dirección positiva después de haber alcanzado su límite de sobrecarrera positiva de hardware.

Este mensaje aparece si el eje está en el límite de sobrecarrera de hardware negativo programado o configurado y usted intenta moverlo más en la dirección negativa.

Este mensaje aparece si el eje está en el límite de sobrecarrera de hardware positivo programado o configurado y usted intenta moverlo más en la dirección positiva.

El eje está en el límite de sobrecarrera SW negativo y configuramos un movimiento JOG DIR

El valor JOG INCR llevaría al eje más allá del límite de sobrecarrera del software

Este mensaje aparece si intentamos salir de CYCLE STOP después de una serie de movimientos jog sin llevar los ejes de vuelta al perfil.

Este mensaje aparece cuando intentamos referenciar un eje en un JOG DIR contrario al sentido de referencia configurado. NOTA:si el ciclo de inicio está configurado como automático, el sistema corregirá automáticamente JOG DIR sin mostrar el error.

Este mensaje ocurre cuando intentamos salir de HOLD configurando un modo de operación (BLK_BLK, AUTO, MANUAL) que es diferente al que tenía el sistema en HOLD.

Este mensaje aparece cuando:

Este mensaje ocurre cuando intentamos ejecutar un RESET ACTIVO en las siguientes condiciones:

La cota programada para el eje con rollover en G90 es mayor que el paso de rollover configurado en AMP

Si la dirección de jog es negativa durante el RETORNO DE JOG automático o manual, el sistema fuerza la dirección de jog positiva. Este mensaje aparece si la lógica de la máquina impide la inversión

Ciclo de palpación realizado durante la aproximación rápida de palpador

Este mensaje se produce cuando se programa un eje real cuando el modo virtual está activo

Este mensaje aparece cuando solo está activa la dirección de la herramienta y todos los demás movimientos no están permitidos.

El movimiento programado hace que el eje se mueva más allá de los límites de recorrido negativos programados o configurados por software

Comando no permitido durante la búsqueda en memoria

Este mensaje aparece cuando el modo seleccionado está fuera de rango. Los modos permitidos están en el rango 1-8:

El número de ejes seleccionados para movimientos manuales con llamada de biblioteca NC NC_SELAXI está fuera de rango. El rango permitido es de 1 al número de ejes configurados para el proceso

Se ha insertado un número de nombres de eje superior al aceptado en la secuencia del programa de pieza.

Este error se muestra cuando se presiona CYCLE START en las siguientes condiciones:

Este error se presenta en los siguientes casos cuando:

El búfer de teclado para bloques MDI se ha desbordado. La longitud de entrada permitida varía de 1 a 127 caracteres

Valor de variable no escrito

Valor de variable no leído

– Error al definir los límites de operación del software con el mnemotécnico de tres letras SOL.

Este mensaje aparece cuando intentas habilitar con un PAE un área protegida que no existe. Defina un área protegida con PAE.

Este mensaje aparece cuando intenta preseleccionar o recalificar un desplazamiento que no está asociado al eje especificado.

El código de orientación de la herramienta especificado es ilegal

Error en el entorno PLUS generado por llamadas de biblioteca PLUS PL_SET92, PL_RESG92, PL_PRESCOR, PL_UAO, PL_UTO, PL_UIO, PL_RQT, PL_RQP o PL_RQO

Error en el entorno SERVO durante el preajuste de origen o compensación

No se permiten movimientos manuales porque no se han configurado ejes

El id programado en el código de tres letras GTA o GTS no está configurado

El ID programado en el bloque GTA corresponde a un eje auxiliar y no está permitido

– El ID del eje programado en el bloque GTA corresponde a otro proceso

El ID del eje está duplicado en el bloque GTA

El ID programado en el bloque GTA corresponde a un eje de cabezal y no está permitido

La lógica de la máquina (tarea $SPROG) no acepta la variación de la velocidad del cabezal.

La lógica de la máquina (tarea $nTPROG) no acepta la programación del código T.

La lógica de la máquina (tarea $mDECOD) no acepta la programación en código M

La lógica de la máquina (tarea $nPSEUDO) no acepta la programación de pseudoejes.

Movimiento del eje denegado por la lógica de la máquina (tarea $nCONMOV).

La lógica de la máquina responde con error al final de la señal de movimiento (tarea $nENDMOV).

Se han programado demasiados bloques sin movimiento en modo continuo (G27, G28)

Este error ocurre en modo MDI cuando intentas activar la misma paramacro varias veces.

Este mensaje indica que el eje ha sido referenciado.

Este mensaje indica que RETURN TO PROFILE ha finalizado con éxito y el eje ha vuelto al perfil.

Este mensaje indica que el RETORNO AL PERFIL automático ha finalizado con éxito y todos los ejes han vuelto al perfil.

Este mensaje aparece cuando el multibloque retrocede. Para retroceder un mayor número de bloques, modifique el máximo configurado.

Finalizar búsqueda en memoria

Este mensaje indica que el comando no está permitido en el estado actual del sistema

Apague el control y vuelva a encenderlo. Si se retiene el mensaje, póngase en contacto con los servicios técnicos.

Este error ocurre cuando la distancia recorrida en las fases de aceleración y desaceleración del ciclo fijo de roscado con macho sin transductor es mayor que la distancia total y no queda espacio para el mecanizado.

Este error ocurre cuando la distancia recorrida en las fases de aceleración y desaceleración del ciclo fijo de roscado con transductor en el husillo es mayor que la distancia total y no queda espacio para el mecanizado.

Este error ocurre cuando la distancia recorrida en las fases de aceleración y desaceleración del ciclo fijo de roscado es mayor que la distancia total y no queda espacio para el mecanizado.

Error al leer o escribir un archivo.

La configuración de los ejes en el archivo al que se accede es diferente de la configuración en el puerto dual.

La configuración de los ejes en el archivo al que se accede es diferente de la configuración en el puerto dual.

PLUS niega el acceso a la mesa en el puerto dual.

La tabla archivada tiene un tamaño incorrecto.

La revista seleccionada no tiene bolsillos definidos.

El alojamiento definido para una herramienta ya está reservado para una herramienta diferente.

Una herramienta que ocupa más de un bolsillo interfiere con el bolsillo ocupado por otra herramienta (bolsillo anterior).

Una herramienta que ocupa más de un bolsillo interfiere con el bolsillo ocupado por

Se ha rastreado una clase aleatoria ilegal en la memoria.

Puerto doble lleno durante la carga de una mesa de herramientas relacionada con un cargador determinado.

Se ha rastreado un formato de variable no accesible para el editor.

Error al leer o escribir

El nombre de la tabla a cargar no es válido. Asegúrese de que la extensión del nombre de la tabla sea una de las siguientes:

El proceso no se ha definido ni configurado.

Se ha utilizado un canal de comunicación inadecuado para el conjunto de comandos.

El número de proceso especificado para los comandos de sincronización identifica el proceso actual

La cola de proceso (local o remota) a la que se envió un mensaje está llena.

Los datos a transmitir con SND tienen más de 174 caracteres

No se permite el tipo o número de datos transmitidos con SND

Se ha dado un comando SND hacia un proceso antes de que el proceso borrara el mensaje anterior.

Este mensaje ocurre cuando:

La lógica de la máquina ha rechazado la activación de un programa pieza.

La lógica de la máquina ha rechazado la liberación de un programa activo.

La lógica de la máquina ha rechazado la adquisición de algunos ejes durante la ejecución del código de tres letras GTA.

La lógica de la máquina ha rechazado la liberación de algunos ejes durante la ejecución del código de tres letras de GTA.

La lógica de la máquina ha rechazado la adquisición o el uso compartido de un husillo a través del código de tres letras GTS.

La lógica de la máquina ha rechazado la liberación de un husillo a través del código de tres letras GTS.

La lógica de la máquina ha rechazado el cambio de estado de uso compartido del husillo a través del código de tres letras GTS.

Se ha programado un ciclo G84 o G86 con el cabezal configurado en modo no exclusivo.

UPR cannot be programmed when another virtual mode is active.

Incremental UPR can only be programmed if UPR is active.

UPR cannot be programmed when another virtual mode is active.

The programmed type of real axis is not compatible with the virtual mode.

The radius programmed in the UVP block is not compatible with the linear axis position.

UVC cannot be programmed when another virtual mode is active. This error is also displayed if the real axis is a slave in UDA/SDA programming.

The code that enables TCP is illegal.

(TCP,5) cannot be programmed when another virtual mode is active.

The request to enable TCP is not compatible with the current TCP mode.

Error during (TCP,4) enable. Check whether the specified axes ID’s are configured in the user table.

GTA cannot be enabled when offsets, canned cycles or a virtual mode are active.

One or more axes forming the object of a GTA or GTS command have been characterised with an interpolator clock different to that of the current process.

ijk error programming with active TCP:the module with such values is equal to zero.

ijk and/or mno wrong programmed.

El máximo. number of blocks defined in AMP for automatic contouring or for rough-machining cycles is lower than required.

The circle/line programmed in the GTL profile has not been defined.

There is an error in the definition of a GTL circle/line.

The intersection requested by the GTL profile involves two circles/lines that do not intersect.

The intersection requested by the GTL profile must be generated by two circles that do not intersect.

The circles/lines/points programmed in the GTL profile are coincident.

Profile error:the programmed point is inside a circle.

Point/circle programming error:the profile lines are parallel.

Profile error:the points programmed in the circle definition are on the same line.

The maximum number of blocks of movement allowed inside a profile recalled by a macro rough-shaping (SPA, SPF). Ha sido alcanzado. Check this limit value set in AMP.

The profile recalled by the macro rough-shaping (SPA, SPF) can not be rough-shaped. In general, only monotonous profiles can be roughed shaped for the rough-shaping axis (which is X or Z always decreasing or always increasing).

Switch off and switch on the control, if error persists, contact the assistance.

In the rough-shaping macros (SPA, SPF) the rough-shaping axis must pertain to the interpolation plane, as the axes for which the swarf is defined. Also in the threading macro the thread axis and the return axis must pertain to the interpolation plane

Approach point not allowed for the rough-shaping macro (SPA, SPF). The approach point must always be external to the rough-shaping field in X, for rough-shapings parallel to the X axis, and external to the rough-shaping field in Z, for rough-shapings parallel to the Z axis

In the profile recalled by the rough-shaping macro (SPA, SPF) only linear or circular blocks of movement are allowed.

During the stage of profile rough-shaping an area that can not be rough-shaped has been reached. Control the consistency of profile and of macro parameters.

The approach point and the profile development direction don’t allow to continue the rough-shaping.

In the groove cutting macro is not allowed a connection or initial or final bevel in case the external level has not been programmed.

Error in the groove cutting macro due to the fact that the tool width is superior to the groove width.

Error in the groove cutting macro due to the fact that the tool width is null or inferior to the sum of connections and programmed bevels.

The approach position for the groove cutting macro is not consistent with the parameters declared in the block.

If the programmed threading is a non-standard one, in the block must be present also the parameters “a” and “b”.

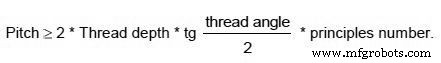

In case of non standard threading it is necessary that the programmed pitch respects the following formula. It must be:

Error in the threading macro due to the thread angle 180°

Error in the threading macro if the thread length along the spindle axis is null.

In case of conical threading, the maximum conical admitted is equal to the half of the thread angle.

It is not allowed to perform a threading cycle if there is active rotation for the interpolation plane.

Error in the threading macro due to the programming of an output with connection without radius value.

Possible part program sharing error between the executable modules of the control.

Part program in execution corrupt

Setup file not present.

The specified line contains a syntax error.

The first programmed point after the G61 must contain all the axes associated with the HSM setup.

The setup three-letter code set on the specified line requires other parameters

The setup three-letter code set on the specified line does not contain an obligatory parameter

Reserved for future developments.

Reserved for future developments.

There must be at least two points between the G61 and G60 codes.

There must be at least two points between the G61 and G60 codes.

The setup three-letter code set on the specified line refers to an axis identifier not associated with the process on which the part program is executed.

In the setup file, the general three-letter codes must be defined first and then the axis setup codes.

In the setup file, the general three-letter codes must be defined first and then the axis setup codes.

Axes with missing setup three-letter codes have been specified in the setup file.

The tool setup three-letter codes have not been specified in the setup file.

The setup three-letter codes of the axes that refer to the tool and the axes that refer to the clamping of the part have not been specified in the setup file.

An axis not previously defined with the AXI three-letter code has been configured in the setup file on the specified line.

A previously defined axis has been defined in the setup file on the specified line.

A maximum of 3 additional axes may be defined in the setup file (axes not belonging to the Cartesian system or rotary)

A maximum of 6 axes may be defined in the setup file.

An incorrect axis type or one previously associated with other axes has been defined in the setup file.

The software operating limits have been reached for the specified axis.

When the G61 is activated, neither virtualisations nor the TCP must be active.

Setup file corrupt.

The HSM feature has not been enabled in AMP.

The HSM option has not been enabled. To use the feature on a machine with more than 3 axes, the option must be enabled using the Product Key

The HSM option has been enabled using the Product Key but has not been loaded onto the NC.

A parameter with an incorrect value (must be positive) has been defined in the setup file on the specified line.

The Feed rate value is missing or less than 0.

Syntax error in the part program during an HSM machining process.

Only one tangential axis may be present or the tangential axis is being incorrectly used.

Programming of points type and relative parameter set-up wrong in three-letter PNT code of high speed set-up file.

Configuration of three-letter PNT code in high speed set-up file for entire polynomial programming is wrong.

Nodes of Bsplines programmed as inputs must be sorted in increasing order.

Number of nodes programmed is insufficient:for Bspline inputs, the number of nodes must be the same as the number of control points, plus the degree of Bspline + 1.

Programmed Bsplines must be continuous, i.e., last point in a Bspline must be the same as first point in the next.

Minimum number of control points, for Bspline input, must be:(degree of Bspline + 1) *2.

Programmed polynomials must be continuous, i.e., last point in a polynomial must be the same as first point in the next.

When working with a tangent axis, the ijk vector must not be ROT type in three-letter VER code of high-speed set-up file.

In three-letter VER code of high-speed set-up file, ijk vector cannot be set as ROT when, for instance, drive chain includes fewer than two rotating axes.

When programming type (PNT, AXI/CLP… or (PNT, AXI/CCP… points, ijk vectors cannot be used. Use one of the following instead:(VER, REL/ROT, …..

When programming type (PNT, AXI/CXP… or (PNT, CLP, CCP… points, mno vectors cannot be used. Use:(VER…, PRG, …..

The axis you are trying to move, or on which you wish to perform a virtualisation, has been previous acquired by the logic through the AX_SHARE function.

This error occurs during the execution of a part program optimised with Path Optimizer when the unit of measurement specified in the setup file is not congruent with the unit of measurement of the machine.

This error occurs when both the mno/uvw vectors are defined, programmed or calculated in the VER three-letter code of the high speed setup file.

The uvw compensation factors are not supported with toroidal tools.

This error is generated when you try to determine the uvw compensation factors for a point where an overelongation has occurred.

The ijk module versor programmed is null

– Índice de variable incorrecto

– Avance (F) =0 o negativo

– Formato de variable incorrecto

– El número de repetición es ilegal (número de las repeticiones deben ser de 1 a 65535)

– Error de formato en la asignación, p. asignación a cadenas con diferentes longitudes

– Error de escritura/lectura de variables PLUS

– Error de formato de variable de carácter en código DIS:no especificado como CHAR

– Área protegida no permitida:0

– El nombre del eje no está configurado en AMP

– La variable no existeNC010 Desbordamiento

NC011 Función no permitida

– Activación de un “cálculo de bloque” tipo M solicitado con bloque de cálculo ya activo o en HOLD

– Override de avance con bloque activo no lineal solicitadoNC012 Mal uso de eje esclavo

Este error también se muestra en los siguientes casos:

1. Cuando se intenta mover el eje esclavo manualmente.

2. Al programar UDA, si el eje esclavo ya está involucrado en la programación TCP como eje lineal o giratorio.

3. Al programar UDA, si el eje esclavo ya está involucrado en la programación virtual (UPR, UVP, UVC) como eje real o virtual.

4. Al programar UDA, si el eje maestro ya está involucrado en la programación virtual (UPR, UVP, UVC) como eje virtual.NC013 Operando no permitido en ciclo fijo

NC014 Parámetro K no permitido en G84

NC015 Programación incorrecta del código G2/G3

Eliminar el radio o las coordenadas del centro IJNC016 Número ilegal de operandos

NC017 Número ilegal de pseudo eje

NC018 Número ilegal de ejes en código G33

NC020 G no permitido

NC021 Operando no permitido con código G

NC022 Bloque y estado del sistema no congruentes

– Sincronización mientras los bloques en ejecución están suspendidos. Por ejemplo, sincronización con compensación de diámetro de corte activa.

– Intentar ejecutar un bloque MDI mientras una macro está activaNC024 G y el estado del programa no son congruentes

– G41-G42 ciclos fijos no se pueden programar cuando la compensación del diámetro de la fresa está activa

– El roscado no se puede programar cuando la compensación del diámetro de la fresa (G41 G42) está activa o cuando se programa un ciclo fijo

– Los planos de interpolación (G17, G18, G19) no se pueden programar cuando la compensación del diámetro de la fresa (G41 G42) está activaNC025 G y modo dinámico no congruentes

Por ejemplo:las funciones G72, G73, G74 no aceptan en modo continuo (G27, G28)

Cambie de G27 a G28 o viceversa con activo no lineal rampas (MOV> 1).NC026 G41/G42 y estado del programa pieza no congruentes

NC027 G necesita husillo con transductor

NC028 G no congruente con el modo de avance

NC029 Operando y estado del programa pieza no congruentes

Por ejemplo:los operandos r, b no están permitidos en el estado estándar ISO (G40)NC030 M y modo dinámico no congruentes

Por ejemplo:

M en final de movimiento no compatible con (G27-G28)

T programada con G41/G42 activaNC031 M/T/S y tipo de movimiento no congruentes

Por ejemplo:

G33 + fin de movimiento Función MNC032 Ciclo de palpador operandos inhibidos

Por ejemplo:

Los operandos I,J,K,R,u,v,w,b,t no están permitidos en G73

Los operandos I,J,K, R,u,v,w,b,t,r no están permitidos en G72NC033 Falta tercer eje para hélice

NC034 Función “Expedite” sin movimiento

NC035 Avance o velocidad no programada

– Bloque de movimiento en G1/G2/G3 sin avance programadoNC036 Eje Z no encontrado para ciclo G87

NC037 Variable de solo lectura

NC038 Registro de programa de pieza demasiado largo

NC039 Acceso al programa de pieza denegado

NC040 P.P. bloqueo no permitido desde línea serial

NC041 Configuración de línea serie incorrecta para EPS

NC042 Anidamiento de IF mayor que 32

NC043 ELSE no permitido

NC044 ENDIF no permitido

NC048 Argumento ilegal para TAN

NC049 Argumento ilegal para SQR

NC050 Demasiados ejes programados

NC051 División por cero

NC052 Cadena demasiado larga

Este mensaje se muestra cuando se utiliza una cadena más larga en los siguientes casos:

– visualización de una cadena con el código DIS

– asignación de variable de cadena (SC) NC053 Etiqueta duplicada

NC054 Etiqueta no definida

NC055 Etiqueta demasiado larga

NC056 Desbordamiento de tabla de programa

Puede modificar este parámetro en AMP con el procedimiento descrito en la sección CONFIGURACIÓN DEL PROCESO.NC057 Desbordamiento de tabla de etiquetas

Puede modificar este parámetro en AMP con el procedimiento descrito en la sección CONFIGURACIÓN DEL PROCESO.NC058 Fin de programa

– salto de bloque

– edición de bloque

– búsqueda de cadena

– ejecución de programaNC059 Comienzo del programa

– salto de bloque

– búsqueda de cadenaNC060 Anidamiento de RPT mayor que 5

NC061 Anidamiento de subrutina mayor que 4

NC062 Anidamiento de EPP mayor a 5

NC063 Ciclo RPT/EPP abierto al final del archivo

– Se ha llegado al final del archivo sin encontrar el bloque (ERP) que cierra el ciclo programado (RPT)

– Se ha llegado al final del archivo sin completar el subrutina definida con (EPP)NC064 ERP sin RPT

NC065 Error durante el manejo del archivo del programa de pieza

– se ha saltado un bloque de programa pieza

– error en el programa SPG/REL

– error en la gestión de apertura/cierre de subrutina

– el archivo accedido no existe o está protegidoNC066 Programa de pieza no encontrado

NC067 Programa pieza no seleccionado

– CYCLE START se da en AUTO pero no se ha seleccionado ningún programa de pieza

– Se dan los comandos SKIP, MODIFY, ESCAPE pero no se ha seleccionado ningún programa de pieza

– una bifurcación instrucción (GTO) es ejecutada por el sistema en modo MDINC068 Número de proceso corte de rango

NC069 Paramacro modal ya activo

NC070 Paramacro no configurado

Opción de software NC078 no instalada

NC079 Opción de software no disponible. Comprueba la seguridad

NC080 Eje no referenciado

– No se referencia el eje programado

– No se referencia el eje especificado en la definición de un área protegida con DPA

– Se asocia el offset a preseleccionar/recalificar a un eje no referenciadoNC081 DPP indefinido para ciclo de sondeo

NC082 Demasiados códigos M "Acelerados"

NC083 Código M indefinido

Configura la M en AMP y reinicia el sistemaNC084 Círculo no congruente

NC085 Parámetros de subprocesamiento incorrectos (I, K, R)

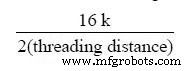

Calcule el parámetro I con la siguiente fórmula:

NC086 Paso de hélice no congruente

NC087 Los ejes del plano necesitan el mismo factor de escala

Cambie el factor de escala con una instrucción SCFNC088 Perfil no congruente

NC089 Dirección incorrecta en el perfil

NC090 Error. deshabilitar la compensación del cortador

NC091 Demasiados bloques para resolver

NC092 Entrada en zona de seguridad

NC093 Ciclo fijo en plano de giro

Deshabilitar rotación de planoNC094 Los datos del ciclo fijo no son congruentes

Por ejemplo:ciclo fijo K =0

Se está realizando un ciclo G84 o G86 con el cabezal en posición no estado exclusivo.NC095 Faltan parámetros para G87

NC096 Programación incorrecta del ciclo de palpado

– la distancia de aproximación del palpador es nula

– el palpador del agujero está programado con radio nulo (por ejemplo, G73r0E5)NC097 Ciclo de sondeo de agujeros no completo

NC098 Ciclo de sondeo no ejecutado

La sonda NC099 no se ha retraído

Sobrecarrera de hardware NC100

NC101 Sobrecarrera de software positiva

NC102 Límite de sobrecarrera de hardware positivo

Seleccione JOG DIR y presione CYCLE START para mover el eje de nuevo dentro de la sobrecarrera positiva. NOTA:no hay otra forma de devolver un eje a los límites operativos de HWNC103 Límite de sobrecarrera de hardware negativo

NC104 Límite de sobrecarrera de software positivo

NC105 Límite de sobrecarrera de software negativo

NC106 JOG pasado el límite de sobrecarrera del software

NC107 Ejes no en perfil

Seleccione JOG RETURN y devuelva los ejes al perfilNC108 Inicio y JOG DIR no congruentes

Presione la tecla programable JOG DIR para alinear la dirección de avance con la dirección del eje de inicio configuradoNC109 Error al salir HOLD:modo cambiado

Seleccione el modo correcto y vuelva a intentarlo.Bloqueo NC110 no permitido en ESPERA

– intentamos ejecutar un bloque de movimiento MDI con el sistema en ESPERA. Cuando el sistema está en ESPERA, los ejes solo se pueden mover.

– la M programada está configurada como no permitida en ESPERANC111 Restablecimiento activo denegado

– mientras se ejecuta un bloque con G27-G28

– durante la ejecución de un bloque seguido de un bloque circular (G02/G03)

– durante la ejecución del último bloque antes de un bloque sintácticamente inapropiado

El sistema solo acepta otro RESET ACTIVO (particularmente conveniente para eludir el bloque circular) o RESETNC112 Mal uso del eje de giro con G90

NC113 JOG DIR incorrecto para retorno de jog

NC115 Ciclo de palpación ejecutado antes del final del movimiento de aproximación.

NC116 Mal uso de eje real durante una modalidad de virtualización

NC117 Dirección de herramienta activa:movimiento no permitido

NC118 Sobrecarrera de software negativa

Comando NC119 no permitido durante la búsqueda en memoria

Modo NC120 para seleccionar fuera de rango

1 MDI 5 AVANCES INCREMENTALES 2 AUTO 6 VOLVER EN PERFIL 3 BLOQUE por BLOQUE 7 ARCHIVO DE DIRECCIÓN 4 AVANCES CONTINUOS 8 GPV NC121 Número de ejes a seleccionar fuera de rango

1

Edite la secuencia del programa de pieza.NC123 Modo de selección incorrecto para el ciclo

– se seleccionó un modo diferente a MDI durante la ejecución de un movimiento de eje de cambio de herramienta

– sistema en HOLD, AUTO o BLK/BLK con MBR (retroceso multibloque) no configurado en AMP

– sistema en ESPERA con MBR activo y modo seleccionado distinto de AUTO o BLK/BLK

– sistema en IDLE y ACTIVE_RESET con modo seleccionado distinto de AUTO o BLK/BLK

– sistema en IDLE con MBR activo y modo seleccionado que no sea AUTO o BLK/BLK

– sistema en HRUN con MBR activo y modo seleccionado que no sea AUTO o BLK/BLK

– Comando ACTIVE RESET en estado HOLD con un modo seleccionado que no sea MDI, AUTO o BLK/BLK.

NOTA:

Para obtener más información sobre el estado de la máquina (HOLD, MDI, HRUN, etc.), consulte la GUÍA DEL USUARIO.NC124 Nombre de eje incorrecto

– El nombre del eje seleccionado no está configurado en la tabla de ejes asociada al proceso

– La definición del plano de interpolación no es correcta porque su eje/ejes no están configurados en la tabla de ejes.

– El plano a definir con G17, G18, G19, G16 no se puede definir porque uno de los ejes especificados no está configurado en la tabla de ejes

– El eje especificado en la llamada NC_ACTUALOFS no existe

– El eje especificado en el bloque de tres letras SCF, MIR no está configurado

– Se ha producido un error de lectura de coordenadas del eje porque el eje especificado no existe

– El eje especificado en los bloques de tres letras SOL, DPA, UDA, UGS, AXO, UAO no está configurado o está duplicado

– el eje especificado en la llamada de la biblioteca AX_SHARE no existe

– usted está liberando un eje compartido con la lógica a través del comando GTA.NC125 Longitud de datos fuera de rango

NC126 No se pudo escribir la variable

NC127 Error al leer la variable

NC128 Definición de límite operativo incorrecta

– Los límites de software programados deben definirse en el software configurado.

– Los límites de operación del software no están configurados en AMP.NC129 Área protegida no definida

NC130 Longitud de compensación no definida para el eje

NC131 Código de orientación de la herramienta incorrecto

Error NC132 del entorno PLUS

Error durante la ejecución de:RQO, UAO, UTO, UIO, RQT, RQP, G92 , GTSError NC133 del entorno del servo

El error también puede ser causado por el comando IPB cuando el valor de la banda de posición transferido a un eje se redondea, en los cálculos internos, a menos de 1 dígito. Códigos de error cuando FLT se está ejecutando:

-1:Eje de identificación no válido o inexistente

-2:Eje en movimiento

-3:Comando no válido

-4:Filtro no configurado

-5:Filtrar recursos resueltos

-6:Filtro de Id no válido

-7:Parámetro fuera de rangoNC134 Movimiento manual no ejecutado, no hay ejes configurados

Eje NC135 no configurado

Se ha programado un eje no cabezal en el código de tres letras GTSNC136 El id programado identifica un eje auxiliar

NC137 Eje o cabezal no disponible

– El ID del eje programado en la función Biblioteca AX_SHARE no está disponible.

– No se pueden aceptar solicitudes de eje de husillo con GTS.Identificación del eje NC138 duplicada

NC139 El ID programado identifica un husillo

NC140 Error al establecer la velocidad del husillo

NC141 Nueva solicitud de herramienta fallida

NC142 M ejecutado fallido

Falló la programación de los pseudoejes NC143

NC144 Movimiento del eje inhibido

NC145 Error al final del movimiento

NC146 Demasiados bloques sin movimiento en modo continuo

Programa NC149 ya seleccionado

NC150 Eje dirigido

Eje NC151 sobre perfil

NC152 Fin del retorno automático al perfil

NC153 Fin de retroceso de bloque

NC156 Fin de búsqueda en memoria

El comando NC160 y el estado del sistema no son congruentes

NC161 Error interno:la clase no existe

NC162 Error interno:mensaje de error NC

NC190 Duración insuficiente del ciclo de roscado

NC191 Longitud insuficiente para ciclo de roscado con transductor

NC192 Longitud insuficiente para ciclo de roscado

NC199 Husillo no activado

Error de acceso al archivo NC200

NC201 Configurar error de carga de archivo

Archivo NC202/Configuración de puerto dual. discrepancia

Advertencia NC203:tabla bloqueada solo lectura

NC204 Tamaño de archivo ilegal

Cargador vacío NC205

NC206 Pocket todavía está ocupado

NC207 Bolsillo anterior ilegal

NC208 Bolsillo de seguimiento ilegal

NC209 Aleatorio ilegal

La tabla de herramientas NC210 está llena

NC211 Formato doble ilegal para editor

NC212 Número de cargador ilegal en archivo

NC213 Bolsillo no inicializado

NC214 Bolsillo no compatible

NC215 Nombre de tabla ilegal

.TOL .USR .MAG .OFS .ORG .SPNProceso NC220 indefinido

Defina el proceso predeterminado con el comando PRO o seleccione un proceso existente para los comandos de sincronización.NC221 Tipo de proceso incorrecto

Ejemplo:canal tipo 2 (PLUS) para la ejecución de comandos EXE.NC222 Número de proceso incorrecto

La cola del proceso NC223 está llena

NC224 Envío de datos demasiado largo

Falló la carga de datos NC225

El mensaje NC226 ya existe en la cola

NC227 EXE o ECM fallaron

– El estado del proceso al que se envía el comando EXE o ECM no permite comandos de ejecución automática del programa de pieza (RUN, HRUN, RUNH, HOLD) o una instrucción MDI.

– Hay un error de sintaxis en el programa al que va dirigido el comando EXEActivación del programa NC290 denegada

NC291 Desactivación del programa denegada

Solicitud de adquisición de eje NC292 denegada

Solicitud de liberación del eje NC293 denegada

NC294 Adquisición de eje o solicitud para compartir denegada

Solicitud de liberación del eje NC295 denegada

NC296 Solicitud de cambio de uso compartido de eje denegada

NC297 Ciclo fijo no posible con husillo compartido

Programación UPR NC320 no permitida

This error is also displayed when:

– One of the physical axes turns out to be SLAVE in UDA/SDA programming.

– A type 5 or lower case UPR is programmed and no previous UPR is active.

– The !R73 MODE user variable is set on 1 and the origins on the rotary axes are programmed in a UPR, or a type 5 UPR is programmed.

– The origins on the rotary axes are programmed in a type Ø, 1 or 10 UPR.NC321 Wrong incremental UPR programming

NC322 UPV programming not allowed

This error is also displayed if one of the real axes is a slave in UDA/SDA programming.NC323 Wrong axis type on UPV programming

NC324 Wrong programmed radius value

NC325 UVC programming not allowed

NC326 Programmed TCP code value out of range

NC327 TCP programming not allowed

This error is also displayed if one of the linear or rotating axes of the TCP is a slave in UDA/SDA programming.NC328 TCP programming not congruent

NC329 Error on tangential TCP activation

NC330 Error during get or release axes

NC331 Axis interpolator clock not congruent

NC332 Zero value of ijk module

NC333 Wrong programming of ijk, mno

NC334 Number of contouring blocks overflow

NC340 Circles/lines not defined

NC341 Wrong definition of circles/lines

NC342 Circles/lines not intersecting

NC343 Coinciding circles

NC344 Coinciding circles/lines/points

NC345 Points inside circle

NC346 Parallel lines

NC347 Aligned points

NC360 Too many blocks of movement

NC361 Profile error

NC362 Undefined work area

NC363 Axis not congruent with interpolation plane

NC364 Wrong approach to profile

NC365 Interpolation type not allowed

NC366 Aligned points during rough-shaping

NC367 Profile non consistent with approach

NC370 R or B parameters not allowed

NC371 Tool width greater than groove width

NC372 Tool width null or not consistent with R or B parameters

NC373 Wrong initial position for TGL

NC375 Missing parameters “a” and/or “b”

NC376 Wrong step for thread

NC377 Thread angle greater than 180°

NC378 Null thread length

NC379 Wrong conical angle

NC380 Plane rotation not allowed with thread

NC381 Circular exit not allowed without “r” parameter

NC401 HSM Part program not found or open part program error

Reload the program or contact the customer engineering service.NC402 Error reading HSM part program

Turn the control off and on again or call the customer engineering serviceNC403 HSM configuration file not found or open configuration file error

Check the presence of the file and the HSM three-letter code that defines the nameNC404 Syntax error in HSM configuration at line

Check the syntax of the setup three-letter code in the manual.NC405 Starting position requested for all HSM defined axis

Program all missing axes, confirming any positions that do not change.NC406 Mandatory HSM param requested into configuration at line

Check the syntax of the setup three-letter code in the manual.NC407 Mandatory HSM param error

Check the syntax of the setup three-letter code in the manual.NC408 HSM param at wrong line position

Call the customer engineering service.NC409 HSM param not allowed into part program

Call the customer engineering service.NC410 Two points are requested to define a segment

Edit the part program and do not use G61/G60.NC411 HSM defined axes not found among the process axis param at line

Edit the part program and do not use G61/G60.NC412 General HSM params must be setted before axis params at line

Check the setup three-letter code in the manual or the identifiers of the axes associated with the process.NC413 Axis params must be setted after general HSM params at line

Check the setup sequence in the manual.NC414 HSM needs more configuration params

Check the setup procedure in the manual.NC415 HSM needs more axis params

Check the setup procedure in the manual.NC416 HSM needs more tools params

Check the setup procedure in the manual.NC417 HSM needs more cinematic params

Check the setup procedure in the manual for the CIN,t and CIN,w three-letter codes.NC418 Axis not defined into HSM params at line

Check the setup procedure in the manual.NC419 Axis already defined into HSM params at line

Check the setup procedure in the manual.NC420 Too many adding axis (max 3) into HSM params

Check the setup procedure in the manual.NC421 Too many axis (max 6) into HSM params

Check the setup procedure in the manual.NC422 Axis type error into HSM params at line

Check the setup procedure for the AXI three-letter code in the manual.NC423 Operative limit reached into HSM part program for axis

Check the part program.NC424 Virtualization or TCP not allowed with HSM

Check the part program.NC425 Error reading HSM configuration file

Reload the setup file or call the customer engineering service.NC426 HSM not enabled in AMP

Enable it.NC427 HSM option not allowed by HW key

Call the customer engineering service.NC428 HSM option not loaded

Load the option.NC429 Illegal param value into HSM

Check the setup procedure in the manualNC430 Illegal feed value into HSM

Set a valid feed rate value.NC431 Syntax error in HSM

Correct the program and see the programming manual to find out which blocks are allowed between G61 and G60.NC432 Illegal use of tangent axes

Check the setup procedure in the manual.NC433 Invalid parameter set-up modality

NC434 Polynomial programming does not admit parameter set-up requested

NC435 Nodes must be programmed in increasing mode

NC436 Node programming requested

NC437 Final point of previous Bspline must be confirmed

NC438 Control points for correct definition of Bspline missing

NC439 Programmed polynomials lack continuity

NC440 ROT type IJK vector invalid when Tangent axes computation is requested

NC441 ROT type IJK vector invalid when (TOD) parameters are used

NC442 PRG type IJK vector invalid when type AXI/CLP points are programmed

NC443 REL type MNO vector invalid when type AXI/CCP points are programmed

NC444 Axis shared with PLUS environment

NC445 Machine unit of measurement not congruent in HSM

NC446 mno/uvw programming wrong in HSM file

NC447 uvw programming not compatible with toroidal tool

NC448 Invalid corner for the determination of uvw

That is to say, tilting by 180° relative to the point of contact on the tool occurs.NC456 ijk versor is null

NC457 mno versor is null

NC458 pqd versor is null

References

máquina CNC

- Enrutador CNC de 3 ejes VS Enrutador CNC de 4 ejes:¿Cuál preferiría?

- ¿A qué se refiere el eje para el mecanizado CNC?

- Enrutador CNC de 3 ejes vs Enrutador CNC de 4 ejes vs Enrutador CNC de 5 ejes

- Enrutador CNC de 3 ejes VS Enrutador CNC de 4 ejes

- CNC conversacional:importación de modelos sólidos 3D de 3 y 5 ejes

- ¿Qué hace que el mecanizado CNC de 5 ejes sea tan ventajoso?

- Las razones detrás de la popularidad del mecanizado CNC de 3 ejes

- Mecanizado CNC:3 ejes VS 4 ejes VS 5 ejes

- ¿Qué es el mecanizado CNC de 5 ejes?

- Una guía rápida para el eje del torno CNC

- Comando Sinumerik MSG para mostrar mensajes al operador CNC