Lenguajes de programación CNC:código G y código M

El acrónimo CNC en el término máquina CNC significa Control Numérico por Computadora. Por lo general, cuando pensamos en el mecanizado CNC, imaginamos la máquina herramienta CNC, pero en realidad, las máquinas CNC modernas representan un término más amplio. Los robots industriales y algunas máquinas de medición controladas por computadora también son máquinas CNC.

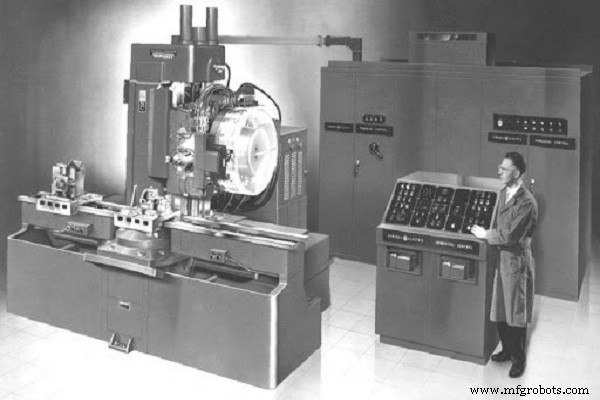

Corría el año 1952,debido a la necesidad de un mecanizado preciso de piezas en la industria aeronáutica,cuando John T. Parsons, en colaboración con IMB (International Business Machines Corporation) y MIT (Massachusetts Institute of Technology), desarrolló la primera fresadora CNC máquina. A partir de entonces, la producción industrial más inteligente se ha generalizado y el mecanizado CNC está disponible para todas las industrias, junto con el auge y el uso de lenguajes de programación CNC:código G y código M.

¿Qué son el código G y el código M?

A lo largo de los 70 años de historia del desarrollo de máquinas CNC, se han utilizado varios lenguajes de programación, no solo código G y código M, para su programación. Así, en un principio, la máquina pionera de Parsons se programó con la ayuda de cintas perforadas y, más tarde, en el año 1956, se desarrolló un lenguaje de programación especial (lenguaje de programación APT) para el mecanizado CNC.

RS-274 o más conocido como G-code, del que también habla este artículo, fue creado en la misma década. El código G se desarrolló a partir del lenguaje de programación APT que contenía datos sobre la ubicación o la geometría del cortador (herramienta), y otras funciones de la máquina que no son de geometría, como la velocidad del husillo, el enfriamiento, etc. Las funciones RS-274 (códigos G y M) heredan los conceptos básicos del lenguaje de programación APT con modificaciones menores que han hecho que los programas sean más cortos y más convenientes para la unidad de control de la máquina.

| APT | Códigos G y M |

| IR A {X, Y, Z} | G1, G2, G3 {X, Y, Z} |

| FEDRAT | F |

| HUSILLO CW /CCW | S M3 / M4 |

| ENFRIAMIENTO ENCENDIDO/APAGADO | M8 M9 |

| FINI | M30 |

El lenguaje de programación RS-274 a menudo se denomina "código G" porque consiste principalmente en funciones G (códigos G). Pero en sí mismo también contiene funciones M igualmente importantes (códigos M). Por ello, es necesario definir estos términos, es decir, responder clara y directamente a las siguientes preguntas:

- ¿Qué son los códigos G?

- ¿Qué son los códigos M?

- ¿Cuáles son las diferencias entre el código G y el código M?

¿Qué son los códigos G?

El código G, es decir, las funciones G, a diferencia del código M, se relaciona principalmente con la definición de la geometría. Es obvio que "G" en el nombre "código G" significa la palabra "Geometría". Así, los códigos G incluirían funciones de selección del sistema de coordenadas, plano de trabajo, unidades de programación, configuración del modo de programación (absoluto o incremental), movimiento de herramienta en modo rápido y de trabajo, etc.

¿Qué son los códigos M?

Los códigos M o funciones M se refieren a funciones relacionadas con el funcionamiento de la máquina. Se puede decir que "M" en el término "código M" significa la palabra "Máquina". Normalmente, en la programación de máquinas CNC, se pueden incluir las siguientes funciones en estas funciones:encender o apagar el cabezal principal, encender o apagar el enfriamiento, cambio automático de herramienta, etc.

¿Cuáles son las diferencias entre el código G y el código M?

Como hemos presentado, los códigos G se refieren estrictamente a la geometría del proceso de procesamiento de una pieza y los códigos M a funciones individuales en la máquina. Podría decirse que los códigos G muestran “Cómo se mueve la herramienta en relación con la pieza” y los códigos M “Qué hace la máquina en el proceso de mecanizado”.

Además de las funciones principales de código G y código M en el lenguaje de programación RS-274, existen numerosas funciones auxiliares:

- X,Y,Z:coordenadas del punto de posicionamiento

- I, J, K:coordenadas de la distancia entre el punto de inicio y el centro del círculo ("CC" en los siguientes ejemplos)

- Velocidad de interpolación F

- Velocidad del eje S

- Número de herramienta T

- Número de compensación de altura de herramienta H

- Número de desplazamiento del radio de la herramienta D

Lista de códigos G básicos

| Funciones principales | Descripción | Funciones auxiliares |

| G0 | Posicionamiento rápido (lineal) | X, Y, Z |

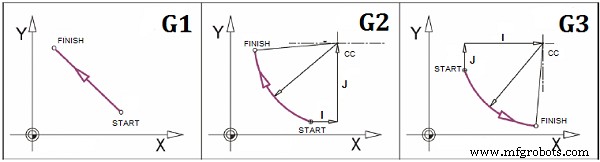

| G1 | Interpolación lineal | X, Y, Z, F |

| G2 | Interpolación circular en el sentido de las agujas del reloj | X, Y, Z, I, J, K, F |

| G3 | Interpolación circular en sentido contrario a las agujas del reloj | X, Y, Z, I, J, K, F |

EJEMPLO 1:

La frase en código G:G1 X10 Y50 F100

Explicación:la herramienta va lineal al punto deseado (coordenadas:X=10 mm, Y=50 mm) con una velocidad de 100 milímetros por segundo.

La frase en código G:G2 X10 Y50 I10 J40 F100

Explicación:La herramienta va circular (en el sentido de las agujas del reloj) al punto deseado (Coordenadas:X=10 mm, Y=50 mm) con una velocidad de 100 milímetros por segundo; Posición del centro del círculo con respecto al punto inicial:+10 mm en el eje X y +40 mm en el eje Y

La frase en código G:G02 X50 Y10 I40 J-10 F75

Explicación:La herramienta va circular (en el sentido de las agujas del reloj) al punto deseado (Coordenadas:X=50 mm, Y=10 mm) con una velocidad de 75 milímetros por segundo; Posición del centro del círculo en relación con el punto de inicio:+40 mm en el eje X y -10 mm en el eje Y.

| Función principal | Descripción | Funciones auxiliares |

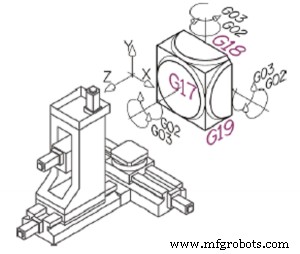

| G17 | Seleccione XY para el plano de trabajo | //P> |

| G18 | Seleccione ZX para el plano de trabajo | //P> |

| G19 | Seleccione YZ para el plano de trabajo | //P> |

| G20 | Unidades:pulgadas (pulgadas) | //P> |

| G21 | Unidades:milímetros (mm) | //P> |

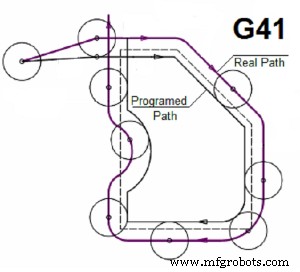

| G41 | Compensación del radio de la herramienta:izquierda | D, X, Y, Z |

| G42 | Compensación de radio de herramienta – derecha | D, X, Y, Z |

| G40 | Compensación del radio de la herramienta:desactivada | //P> |

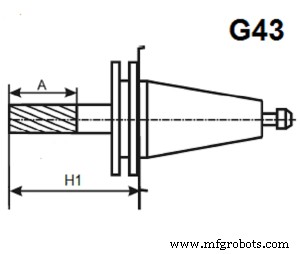

| G43 | Compensación de compensación de altura de herramienta | H, Z |

| G49 | Compensación de compensación de altura de herramienta:desactivada | //P> |

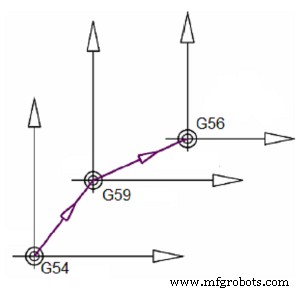

| G54 | Sistema de coordenadas de máquina | //P> |

| G55 | Sistemas de coordenadas de trabajo | //P> |

| G56 | Sistemas de coordenadas de trabajo | //P> |

| G57 | Sistemas de coordenadas de trabajo | //P> |

| G58 | Sistemas de coordenadas de trabajo | //P> |

| G59 | Sistemas de coordenadas de trabajo | //P> |

EJEMPLO 2:

Oración en código G: G21 G17 G55

Explicación:Configuración de las unidades de programación en milímetros; Selección del plano de trabajo XY; Selección del sistema de coordenadas G55

Oración en código G: G43 H1 Z100

Explicación:Establecer la compensación de compensación de la altura de la herramienta en H1 ("H1" es una posición donde el valor de la altura de la herramienta se guarda en la memoria de la máquina CNC) y tomar una nueva posición (Coordenada:Z =100 mm)

Oración en código G: G41 P1 X15

Explicación:Establecer la compensación del radio de la herramienta izquierda en D1 ("D1" es una posición donde el valor del radio de la herramienta se guarda en la memoria de la máquina CNC) y tomar una nueva posición (Coordenada:X =15 mm); Mientras la herramienta va a la posición deseada, se mueve lentamente hacia la izquierda, por lo que cuando la herramienta alcanza la posición deseada, se completa la compensación del radio de la herramienta.

Oración en código G: G40 G49

Explicación:Cancelación de la compensación del radio de la herramienta; Cancelación de compensación de compensación de altura de herramienta

| Función principal | Descripción | Funciones auxiliares |

| G90 | Programación absoluta:Coordenadas relativas al sistema de coordenadas de trabajo | //P> |

| G91 | Programación incremental:Coordenadas relativas al sistema de coordenadas i en la posición actual | //P> |

Lista de códigos M básicos

| Función principal | Descripción | Funciones auxiliares |

| M00 | Parada del programa | //P> |

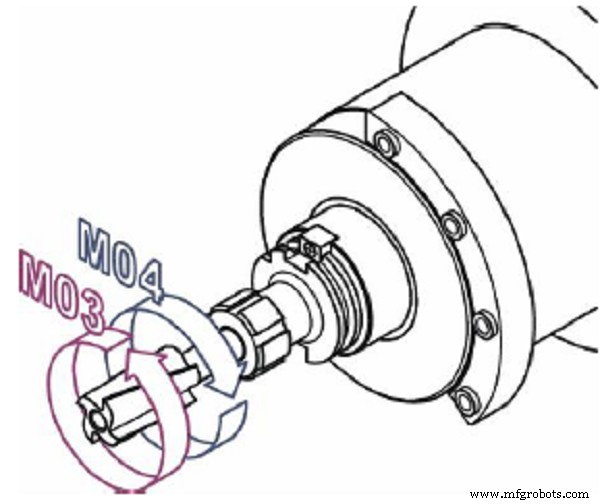

| M03 | Husillo encendido (en el sentido de las agujas del reloj) | S |

| M04 | Husillo activado (en sentido contrario a las agujas del reloj) | S |

| M05 | Husillo apagado | //P> |

| M06 | Cambio de herramienta de automatización | T |

| M08 | Refrigerante encendido | //P> |

| M09 | Refrigerante apagado | //P> |

| M30 | Fin del programa | //P> |

| M98 | Llamada de subprograma | “Nombre del subprograma” |

| M99 | Regreso del subprograma | //P> |

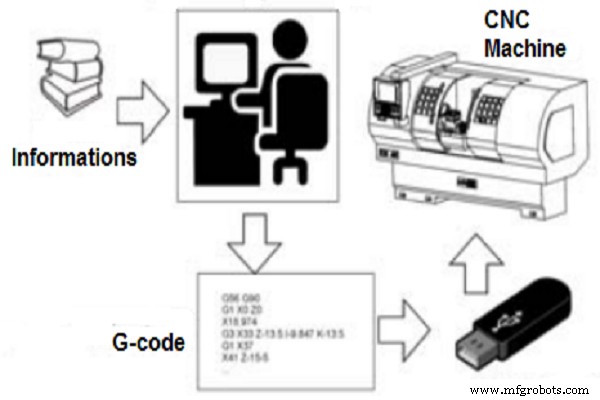

Cómo programar una máquina CNC

La programación CNC es el formato de datos alfanuméricos (códigos G y M) sobre la geometría y la tecnología de las piezas, que debe procesarse en una máquina de este tipo, pero también otra programación, que suelen realizar los fabricantes de máquinas.

La programación de máquinas CNC que usan código G se basa principalmente en oraciones, lo que se puede ver en ejemplos anteriores donde la explicación de las funciones G se hizo como la interpretación de las oraciones de un programa escrito en código G. Existen varios métodos de programación CNC, es decir, generar códigos G y M:

- Programación manual,

- Programación en funcionamiento y

- Programación mediante sistemas CAD (Diseño asistido por ordenador)/ CAM (Fabricación asistida por ordenador).

Programación manual

Con la programación CNC manual, un programador basado en su propio conocimiento y experiencia, así como información disponible sobre máquinas, herramientas, accesorios de máquinas, modos de procesamiento, aplicando instrucciones de programación, escribe manualmente la información geométrica y tecnológica requerida para completar el programa alfanumérico. La programación manual se puede organizar como las siguientes actividades básicas:

- Definir planes de procesamiento, bases y herramientas,

- Traducir información geométrica con dibujo de taller, con fines de planificación de rutas

- Herramientas, y organizándolas en bloques según el orden de procesamiento,

- Escribir y completar programas en forma de hoja de programa (código G) y

- Transferencia de información desde la hoja de programa a la memoria de la unidad de control

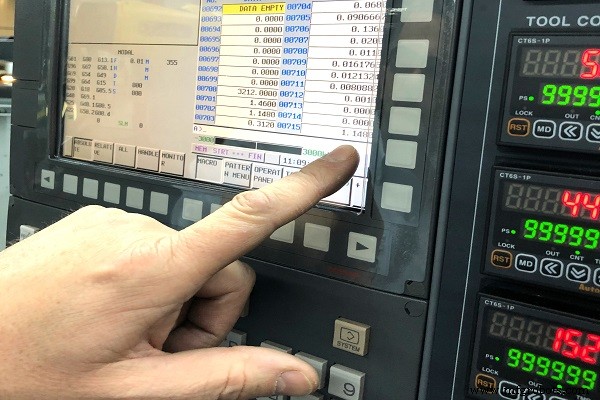

Programación en funcionamiento

Con el fin de mejorar constantemente el método de programación CNC, así como el deseo de poner la programación en la propia máquina, con el fin de aplicaciones de CNC aún más grandes y fáciles, algunos fabricantes han ofrecido unidades de control que soportan la programación directamente en la máquina. sí mismo. Aunque desde el principio de la aplicación de CNC existía la posibilidad de programar inmediatamente en la máquina en el llamado modo MDI (Manual Data Input), la programación en funcionamiento representa un método de programación completamente nuevo.

Con este método, la Unidad de Control que lo soporta tiene integradas funciones adicionales que se evitan en la programación clásica mediante código G. La programación aquí se reduce a un diálogo interactivo entre el operador y la unidad de control, a través del teclado y la interfaz gráfica de usuario, que puede generar contornos de procesamiento simples, así como ciclos escritos para el procesamiento. La unidad de control se basa en las consultas ingresadas, realiza los cálculos necesarios de la trayectoria de la herramienta y genera automáticamente un código G.

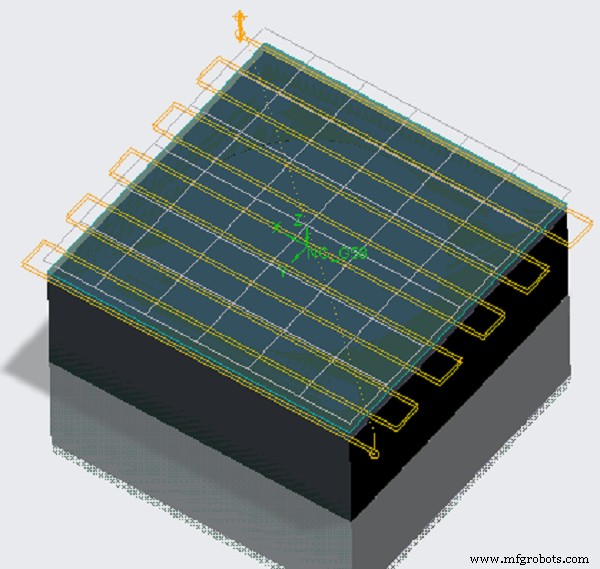

Programación mediante sistemas CAD/CAM

La geometría de las piezas, utilizadas por ejemplo en la industria aeroespacial, militar y otras, es muy compleja con superficies de segundo orden, que requieren mecanizado multieje (mecanizado CNC de 3, 4 y 5 ejes) . Los programas complejos para procesar tales superficies requieren varios miles de bloques (frases) cuya escritura a mano es muy difícil y requiere mucho tiempo. Por lo tanto, fue necesario utilizar computadoras para la preparación tecnológica, es decir, la programación de máquinas CNC para mecanizar las piezas mencionadas anteriormente sobre la base del código G y el código M.

La programación CAD/CAM se puede clasificar como programación CNC por ordenador. La integración de CAD y CAM ha llevado a mejoras en la programación NC, especialmente en términos de simplificación de la programación. Ahora el programador no tiene que pensar en definir la geometría, eso es lo que hace el software CAD/CAM. Lo que queda para el programador es que, a través de la interacción activa con el sistema en el programa, agrega otra información técnica, como agarres, bases, sujeción, herramientas de corte y modos de procesamiento. Cabe destacar que existe una integración de CAD/CAM y CAPP (Computer Aided Process Planning), que también desarrolla una solución para estos requisitos.

Así es como se ve el Procedimiento para programar una máquina en un entorno CAD/CAM:

- Modelado de modelos CAD,

- Planificación de procesamiento utilizando las estrategias CAM disponibles para procesar y calcular trayectorias de herramientas y obtener el archivo CL (Ubicación del cortador),

- Simulación de trayectoria de herramientas y simulación de remoción de material para verificación de programas y detección de posibles errores y colisiones,

- Procesamiento posterior del archivo CL y obtención del código G utilizando el posprocesador para la máquina seleccionada,

- Transfiere el código G a la unidad de control. Preparación de herramientas y piezas de trabajo. Base la pieza de trabajo en la máquina,

- Verifique las condiciones y los modos de procesamiento, verifique las velocidades y las aceleraciones, que pueden afectar significativamente la calidad del procesamiento y

- Mecanizado de una pieza de trabajo en una máquina.

Conclusión

Aunque hoy en día existen métodos de programación que no requieren conocimientos de funciones G y M (Programación en funcionamiento y Programación CNC CAD/CAM), un programador debe conocerlos, pues alguna situación especial requeriría en ocasiones que la programación se hiciera manualmente. Lo positivo es que el lenguaje de programación de los códigos G y M se puede decir que es universal, lo que significa que conociendo los códigos G y M se pueden programar todas las máquinas CNC, con mínimas diferencias en la sintaxis que se dominan muy rápidamente si se conocen las bases de Códigos G y M. ¿Le preocupa encontrar un programador CNC profesional para su diseño? No se preocupe, WayKen es un fabricante con más de 20 años de experiencia en la industria del mecanizado CNC, con tecnología de fabricación avanzada e ingenieros CNC experimentados, listos para satisfacer sus necesidades de diseño de productos. Obtenga una cotización instantánea hoy!

máquina CNC

- es de Máquinas CNC

- Códigos G y M:comprensión de los lenguajes de programación CNC

- Las diferencias entre el código G y el código M

- Comprender los códigos G y M como un profesional [Guía completa]

- Introducción al código CNC G

- Ciclos de programación CNC o ciclos fijos de CNC Ventajas y desventajas

- Principios y aplicaciones de programación CNC

- Técnicas de programación CNC:una guía interna para métodos y aplicaciones efectivos

- Descarga gratuita de programación y mantenimiento de manuales CNC de Hurco

- G71 Código de ejemplo de ciclo de torneado de desbaste:programación de torno CNC

- Conceptos básicos de programación CNC:tutoriales con código de programa de ejemplo