Soldadura de chapa:5 métodos disponibles y 10 consejos importantes

La soldadura es un proceso que une piezas metálicas. Es uno de los métodos más comunes para realizar conexiones entre objetos metálicos y existen muchos tipos diferentes de soldadura. ¿La soldadura de láminas de metal es un subconjunto de la soldadura utilizada para construir estructuras metálicas, tuberías y otras cosas, como tanques de almacenamiento?

El arte de soldar chapas es un proceso complejo que involucra varias técnicas. Debe tener el conocimiento y las habilidades adecuadas para obtener los mejores resultados posibles en un trabajo de soldadura. La soldadura de chapa es una excelente manera de ahorrar tiempo en sus proyectos.

Este artículo incluirá métodos y sugerencias esenciales para recordar al soldar láminas de metal delgadas para obtener los mejores resultados.

¿Qué es la soldadura de chapa?

La soldadura de chapa es uno de los procesos básicos de la industria manufacturera para unir metales. El proceso generalmente requiere calentar las dos piezas de chapa metálica hasta el punto de fusión y luego usar un soplete para soldarlas.

El proceso de soldadura de láminas de metal se encuentra comúnmente en aviones, automóviles, camiones, electrodomésticos, botes, barcos y otros equipos industriales.

Métodos disponibles para la soldadura de chapa metálica

Ahora viene la gran pregunta, “cómo soldar chapa”. Hay muchas formas de hacerlo. Descubramos diferentes tipos de métodos de soldadura de chapa metálica.

Soldadura MIG

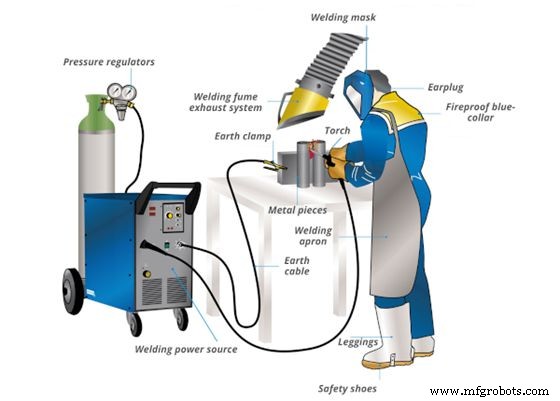

La soldadura MTG o Metal Inert Gas es un tipo de proceso de soldadura que utiliza un arco eléctrico para derretir material de relleno y unir dos o más piezas de metal. MIG se usa comúnmente para soldar materiales delgados, como láminas de metal y tuberías.

El gas de protección lo proporciona una mezcla de argón y dióxido de carbono. El material de relleno se alimenta a través de una pistola de soldar y el material de relleno fundido forma un cordón al final de la junta. Un alimentador de alambre consumible suministra el material de relleno.

Soldadura TIG

El tungstato es un elemento que se encuentra naturalmente en minerales como la wolframita y la scheelita. El tungsteno no se encuentra en la naturaleza sino que se fabrica sintéticamente. Se utiliza en muchas industrias, incluidas la electrónica, la óptica y la metalurgia.

El tungsteno se utiliza en la soldadura por arco porque proporciona un alto punto de fusión y baja presión de vapor. El argón y el helio son gases de uso común en la soldadura.

Se utiliza un material de relleno para reforzar o construir costuras. Se utiliza un soplete eléctrico en lugar de una llama de oxiacetileno.

Las manos del soldador introducen la varilla de relleno en el charco. El arranque suave y la detención del calor permiten soldar láminas de metal o metal. La soldadura en esta posición a menudo se denomina soldadura "fuera de posición". Puede encontrar las diferencias entre la soldadura MIG y TIG en este artículo.

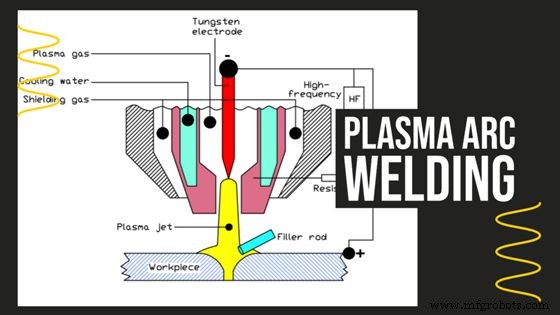

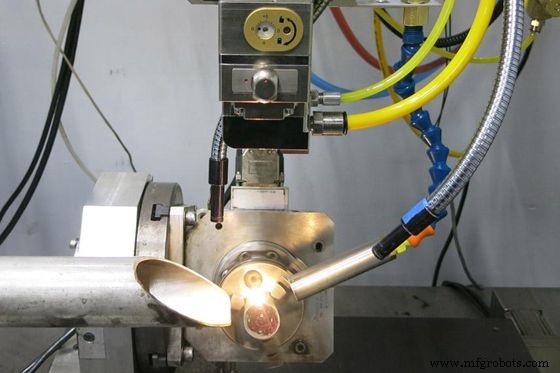

Soldadura por arco de plasma

La soldadura por arco de plasma derrite alambre de metal usando una corriente eléctrica. Luego se sopla un gas a través de la piscina fundida para formar un plasma, que crea un arco fuerte.

Este arco calienta el material base, lo funde y crea una soldadura. La soldadura por arco de plasma se usa comúnmente para la construcción naval, la fabricación de aeronaves y otras aplicaciones industriales.

A diferencia de la soldadura TIG, no requiere materiales de relleno y produce soldaduras de alta calidad. También necesita menor potencia y trabaja a mayor velocidad que la soldadura TIG. Este tipo de soldadura se utiliza en diversas industrias, como la construcción, la reparación de campo, la fabricación, la construcción naval y el petróleo.

Soldadura con electrodos

La soldadura por arco es un tipo de proceso de soldadura que utiliza una corriente eléctrica para derretir alambres o varillas de metal y fusionarlos. La soldadura por arco requiere dos electrodos:un electrodo positivo llamado electrodo consumible o material de relleno y un electrodo negativo llamado material base. Un tercer electrodo, conocido como placa protectora o de tierra, proporciona un camino para que la corriente eléctrica fluya de regreso a la fuente.

Se usa comúnmente en las industrias de construcción naval, construcción y fabricación de acero.

Soldadura por haz de electrones y láser

La soldadura por haz de electrones (EBW), también llamada soldadura por haz de electrones (EBM), es un proceso de soldadura por arco que utiliza una corriente concentrada de electrones para fundir el metal de aporte y unir dos piezas de material.

Soldadura a gas

La soldadura con gas es un método excelente para unir láminas delgadas de acero, aluminio, cobre, latón, acero inoxidable, titanio y otras aleaciones. No requiere electricidad y es muy económico.

La soldadura con gas también es útil para unir componentes pequeños como tuercas, pernos, tornillos, arandelas y resortes. Sin embargo, la soldadura con gas requiere mucha habilidad y experiencia. ¿No es hora de comenzar con la soldadura con gas? Tenemos un tutorial paso a paso que lo ayudará a dominar el arte de la soldadura con gas.

Los defectos son muy comunes en la soldadura de chapa. Tenemos un artículo dedicado a defectos comunes en Defectos comunes y cómo resolverlos en diferentes procesos de chapa metálica. No olvides comprobarlo.

Tipos de metales utilizados en la soldadura de láminas de metal

Si bien el acero inoxidable es un metal común que se usa en la soldadura de láminas de metal, también se usan otros. Estos incluyen aluminio, acero al carbono e incluso oro.

Cada metal tiene sus propias ventajas y desventajas que deben tenerse en cuenta antes de que los soldadores comiencen sus proyectos. El acero al carbono es el metal más barato y más utilizado en la soldadura de chapas. Es resistente y fácil de soldar, pero también es susceptible a la oxidación y la corrosión.

El aluminio es otro metal popular utilizado en la soldadura de chapas. Es liviano y resistente a la corrosión, pero puede ser difícil de soldar.

El oro es el metal más caro utilizado en la soldadura de chapa. Es increíblemente fuerte y no se corroe, pero también es muy difícil de soldar.

Superficie a considerar para el método de soldadura de chapa metálica

Hemos enumerado la mejor superficie que puede considerar al elegir la chapa de soldadura.

Superficie plana

La soldadura plana funciona mejor en superficies planas. Cuando suelde sobre una superficie plana, debe mantener la antorcha apuntando en ángulo con respecto a la superficie. Sería mejor si también moviera la antorcha hacia adelante y hacia atrás a lo largo de la costura para asegurarse de que todos los lados de la costura se derritan.

Superficie horizontal

Cuando la configuración es horizontal, las láminas de metal le dan al soldador la impresión de estar planas. Sin embargo, puede tomar cualquiera de dos formas.

Soldadura de filete

El proceso de unir dos superficies en ángulo da como resultado una soldadura de filete. Se coloca una pieza de metal encima de la segunda pieza de metal y ambas piezas se calientan hasta que se ablandan lo suficiente como para fusionarse. Una vez que las dos partes del metal se fusionan, la soldadura resultante se parece a la letra "L".

Soldadura de ranura

Una soldadura de ranura se hace cuando dos piezas de metal se encuentran en ángulo. Se coloca una pieza de metal sobre otra y luego ambos metales se presionan entre sí. El resultado es una costura que parece una ranura.

Consejos de expertos:para superficies horizontales, la soldadura con electrodo revestido es la mejor opción.

Superficie vertical

El soldador está esencialmente en una postura vertical orientada hacia la superficie cuando está en la posición vertical del eje de soldadura. Al soldar, debe sostener la antorcha en un ángulo de 45° con respecto a la placa. También debe mantener la punta del electrodo alejada del metal fundido.

Si apunta el soplete directamente hacia el metal fundido, el metal fluirá hacia abajo y cubrirá la punta del electrodo. Esto significa que no obtendrá un arco limpio y terminará con una soldadura de mala calidad.

Superficie aérea

La soldadura por encima de la cabeza es el tipo más desafiante porque el metal fundido cae mientras intenta soldar. También debe estar atento a las salpicaduras. Minimice el tamaño del baño de soldadura usando suficiente material de relleno. Y recuerda usar suficiente calor para obtener una buena soldadura.

10 consejos para soldar chapa

Ahora que conoce algunos de los metales utilizados en la soldadura de láminas de metal, aquí hay algunos consejos para ayudarlo a comenzar. En primer lugar, utilice siempre herramientas limpias y secas. Las herramientas mojadas pueden hacer que el metal se oxide y se corroa.

En segundo lugar, cuando suelde metal, asegúrese de usar el amperaje y voltaje correctos. Demasiado o muy poco puede hacer que la soldadura se debilite y se rompa. Finalmente, siempre pruebe sus soldaduras antes de usarlas. Esto asegurará que sean fuertes y no se rompan bajo presión.

Seguridad en el taller mientras suelda Siempre que utilice equipos de soldadura, es importante practicar la seguridad en el taller. Esto incluye usar el equipo de seguridad adecuado, como un casco para soldar, guantes y delantal. Además, asegúrese siempre de tener un extintor de incendios a mano en caso de accidente.

Ahora es el momento de darte algunos consejos más expertos para que puedas completar perfectamente la soldadura de metal.

1. Utilice la técnica correcta para el metal

Antes de la soldadura por arco o el gas oxígeno, había formas sencillas de hacer las cosas. La soldadura de metales duros como el acero inoxidable y el titanio ahora es fácil gracias a la tecnología moderna. Pero cada tipo de metal necesita una técnica diferente, y depende de nosotros elegir la correcta. Necesitamos decidir cuál es la mejor manera de hacer el trabajo.

2. Utilice el método de soldadura salteada

La técnica conocida como “soldadura salteada” consiste en realizar varias puntadas o soldaduras cortas en lugares estratégicos para asegurar la posición de la chapa delgada. Después de unos minutos de enfriamiento, el soldador puede proceder a soldar en áreas previamente no soldables. Es posible reducir la distorsión y el alabeo del metal mediante el uso de soldadura salteada.

Saltar la soldadura es un método efectivo para unir láminas delgadas de metal. Le permite evitar distorsionar la forma de las piezas y evita deformaciones.

Al soldar, evite tejer la antorcha; en su lugar, mueva rápidamente la antorcha hacia adelante y hacia atrás a lo largo de una línea recta.

3. Técnica de soldadura por puntos

La soldadura por puntos es un excelente método para unir láminas delgadas de acero. También se le llama soldadura por puntos. Las tachuelas son soldaduras muy pequeñas que no dañarán la superficie del material.

Cuando juntas dos piezas de metal, debes asegurarte de que haya un espacio de 1 mm entre ellas. Luego coloca una tachuela justo en el centro del espacio.

Una vez que se coloca la tachuela, debe presionar con fuerza en ambos lados de la tachuela hasta que se derrita. Después de derretirse, la tachuela se adherirá al metal y formará un vínculo fuerte.

4. Ejecutar prueba en metal

Debe realizar una prueba de funcionamiento en el metal antes de comenzar la soldadura de producción en serie. Seguridad en el taller mientras suelda Siempre que utilice equipos de soldadura, es importante practicar la seguridad en el taller. Esto incluye usar el equipo de seguridad adecuado, como un casco para soldar, guantes y delantal. Además, asegúrese siempre de tener un extintor de incendios a mano en caso de accidente.

Hay muchas variables que pueden afectar la calidad de una soldadura, por lo que es importante optimizar su proceso para garantizar los mejores resultados. Esto incluye usar el amperaje y el voltaje correctos, así como asegurarse de que sus herramientas estén limpias y secas. Así, podrá disponer de un prototipo de su producto, ya sea en su estado semielaborado o terminado.

5. Seleccione los metales de aporte

Es imperativo elegir un metal de aporte que sea compatible con las propiedades mecánicas de su fabricación. Al usar un metal de aporte, debe considerar su espesor. Un metal más grueso requiere más calor para fundirse. Si utiliza un metal demasiado grueso, existe el riesgo de sobrecalentamiento y daños en el material. Por otro lado, si usa un metal demasiado delgado, es posible que la soldadura no se mantenga unida correctamente.

También debe considerar el tipo de metal para soldar con el que está trabajando. Algunos metales requieren diferentes tipos de rellenos. Por ejemplo, el aluminio necesita un relleno más grueso que el acero.

6. Usar electrodo pequeño

Use una varilla que sea más delgada que su metal. Use un electrodo que sea más pequeño que 1/8 de pulgada. Un electrodo más pequeño le permitirá crear un arco más cerrado, lo que reducirá el quemado y permitirá al usuario amolar el electrodo a un tamaño más pequeño.

7. Use un diámetro de alambre pequeño

Al soldar, debe tener en cuenta el material que está utilizando. Por ejemplo, si está soldando aluminio, necesitará un alambre de diferente tamaño que si estuviera soldando acero.

También debe considerar su nivel de habilidad al elegir el tamaño de cable correcto. Si recién está comenzando, puede elegir un cable pequeño porque lo ayudará a aprender a soldar. A medida que adquiera experiencia, se sentirá más cómodo con los tamaños más grandes.

8. Use gas protector con alto contenido de argón

Utilice gas de protección con un mayor porcentaje de argón cuando suelde aluminio. El argón es un gas inerte que no reacciona con los metales como lo hace el oxígeno. Por lo tanto, no oxidará el metal. Si usa argón puro, deberá agregar dióxido de carbono a su mezcla para aumentar su densidad.

9. Ajustar calor

Al soldar láminas de metal, el calor es el factor más significativo. Demasiado calor hará que el metal se derrita, provocando que la unión falle. Para evitar esto, utilizamos diferentes tipos de calentamiento según el tipo de metal.

Para materiales más gruesos como el acero, usamos soldadura por arco de tungsteno con gas (GTAW) porque proporciona una soldadura de mayor calidad. Usamos la soldadura con electrodos cuando soldamos materiales más delgados como el aluminio porque nos permite colocar la soldadura en cualquier ángulo.

También usamos un soplete que calienta la punta del alambre del electrodo en lugar de la base, lo que nos permite concentrar el calor en el área donde debe realizarse la soldadura.

10. Elija la empresa adecuada

El metal para soldar es un proceso industrial que une metales usando calor y presión. Los soldadores deben seguir estrictos procedimientos de seguridad para evitar lesiones. Elija una empresa que ofrezca a sus clientes una gama completa de servicios, incluida la fabricación, reparación y reacondicionamiento de piezas soldadas. Además, también deben brindar asistencia técnica y asesoramiento.

Conclusión

Soldar láminas de metal es fácil cuando conoce las técnicas adecuadas para aplicar. Consulte los consejos sobre el uso de la soldadura de láminas de metal para mejorar sus habilidades de soldadura y hacer que funcione mejor para usted. Por supuesto, también puedes dejárselo a los profesionales.

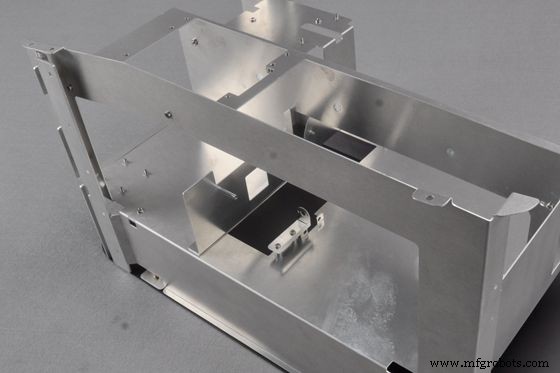

WayKen:su socio de confianza en soldadura de chapa metálica

Si necesita servicios de soldadura de alta calidad para la fabricación de láminas de metal personalizadas, incluidos el doblado, el estampado y la creación de prototipos de láminas de metal. WayKen es el socio adecuado para elegir. Ofrecemos una amplia gama de servicios, desde soldadura hasta CNC y corte por láser y otros servicios de mecanizado relacionados.

WayKen se dedica a brindar a nuestros clientes el mejor servicio y productos posibles. Ya sea que necesite piezas simples o un proyecto complejo que involucre múltiples materiales, le brindaremos resultados en los que puede confiar. ¡Contáctenos hoy para obtener una cotización gratis!

Preguntas frecuentes

¿Qué soldadura es adecuada para metales delgados?

Cuando se trata de soldar metal, la soldadura TIG funciona mejor. Es preciso, asegurando que las soldaduras permanezcan exactamente donde deben estar. Como resultado, el producto terminado se ve muy bien.

¿Cómo soldar chapa fina?

La soldadura de material delgado requiere altas temperaturas. Por esta razón, necesitamos un suministro adecuado de energía. Podemos utilizar diferentes técnicas dependiendo del grosor del material. Preferimos la soldadura MIG cuando se trata de materiales más gruesos porque nos permite soldar láminas gruesas en menos tiempo. Sin embargo, si el espesor es mínimo, la soldadura TIG es la mejor opción.

Al soldar aluminio MIG, ¿puedo usar CA o CC?

La soldadura MIG es un método fácil y rápido de unir metales. Tanto la soldadura MEG de corriente alterna como continua es adecuada para aluminio. Sin embargo, la soldadura de corriente continua es la más rápida porque no necesita equipo especial.

Proceso de manufactura

- Consejos y trucos para soldar Inconel

- 5 consejos para el diseño de chapa metálica

- Diseño de chapa:consejos y trucos

- Zona afectada por el calor y propiedades del metal de soldadura en la soldadura de aceros

- ¿Qué es el tratamiento térmico? - Proceso y métodos

- ¿Qué es la chapa metálica? Definición, tipos y usos

- Tipos de soldadura

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Prácticas de diseño para ahorrar costos y consejos para gabinetes y piezas de chapa personalizadas

- Formas de soldar chapa de acero

- Una descripción general de la soldadura por puntos de chapa metálica