¡Un método común para obtener la precisión de la pieza de trabajo en el mecanizado CNC!

La precisión del mecanizado se refiere al grado en que los parámetros geométricos reales (tamaño, forma y posición) de la pieza después del mecanizado están en línea con los parámetros geométricos ideales especificados en los dibujos. Cuanto mayor sea el grado de esta conformidad, mayor será la precisión de mecanizado.

En el mecanizado, debido a la influencia de varios factores, en realidad es imposible procesar todos los parámetros geométricos de la pieza para que sean completamente consistentes con el parámetro geométrico ideal, y siempre habrá algunas desviaciones. Esta desviación es el error de mecanizado.

Hoy presentaremos los siguientes tres aspectos:

- Métodos para obtener la precisión dimensional de las piezas

- Métodos para obtener precisión de forma

- Cómo obtener precisión de posición

Métodos para obtener la precisión dimensional de las piezas

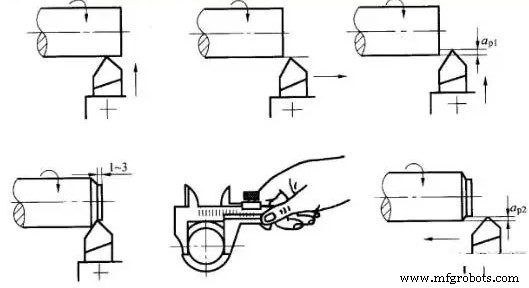

(1) Método de corte de prueba

Es decir, primero intente cortar una pequeña parte de la superficie mecanizada, mida el tamaño obtenido por el corte de prueba, ajuste la posición del filo de la herramienta en relación con la pieza de trabajo de acuerdo con los requisitos de procesamiento, luego pruebe el corte y luego mida, después de dos o tres cortes y mediciones de prueba, cuando la máquina esté procesada. Después de alcanzar el tamaño requerido, se corta toda la superficie a mecanizar.

El método de corte de prueba se repite hasta que se logra la precisión dimensional requerida a través de "corte de prueba-medición-ajuste-reintento-corte". Por ejemplo, el procesamiento de perforación de prueba del sistema de agujeros de caja.

La precisión lograda por el método de corte de prueba puede ser muy alta, no requiere dispositivos complicados, pero este método requiere mucho tiempo (requiere múltiples ajustes, corte de prueba, medición, cálculo), baja eficiencia y depende del nivel técnico de trabajadores y la precisión de los instrumentos de medición, la calidad es inestable, por lo que solo se utiliza para la producción de lotes pequeños de una sola pieza.

Como un tipo de método de corte de prueba:coincidencia, se basa en la pieza de trabajo procesada, el procesamiento de otra pieza de trabajo coincidente o un método de combinación de dos (o más) piezas de trabajo para el procesamiento. Los requisitos para el tamaño procesado final en el proceso de coincidencia se basan en los requisitos de coincidencia con las piezas procesadas.

(2) Método de ajuste

Las posiciones relativas exactas de las máquinas herramienta, accesorios, herramientas y piezas de trabajo se ajustan de antemano con muestras o piezas estándar para garantizar la precisión dimensional de la pieza de trabajo. Debido a que el tamaño se ajusta en el lugar por adelantado, durante el procesamiento, no es necesario intentar cortar, el tamaño se obtiene automáticamente y permanece sin cambios durante el procesamiento de un lote de piezas, este es el método de ajuste. Por ejemplo, cuando se utiliza un dispositivo de fresado, la posición de la herramienta está determinada por el bloque de ajuste de herramientas. La esencia del método de ajuste es usar el dispositivo de rango fijo o el dispositivo de configuración de herramientas en la máquina herramienta o el portaherramientas preajustado para hacer que la herramienta alcance una cierta precisión posicional en relación con la máquina herramienta o dispositivo, y luego procesar un lote de piezas de trabajo.

Alimentar la herramienta en la máquina herramienta de acuerdo con el dial y luego cortar también es un tipo de método de ajuste. Este método necesita primero determinar la escala en el dial de acuerdo con el método de corte de prueba. En la producción en masa, los dispositivos de reglaje de herramientas, como topes de rango fijo, muestras y plantillas, a menudo se usan para ajustar.

El método de ajuste tiene una mejor precisión y estabilidad de mecanizado que el método de corte de prueba y tiene una mayor productividad. No requiere altos operadores de máquinas herramienta, pero tiene altos requisitos para los trabajadores de ajuste de máquinas herramienta. A menudo se utiliza en la producción por lotes y la producción en masa.

(3) Método de dimensionamiento

El método de utilizar el tamaño correspondiente de la herramienta para garantizar el tamaño de la pieza de trabajo que se va a mecanizar se denomina método de dimensionamiento. Se procesa con una herramienta de tamaño estándar y el tamaño de la superficie mecanizada está determinado por el tamaño de la herramienta. Es decir, se utiliza una herramienta con cierta precisión dimensional (como un escariador, un taladro escariador, un taladro, etc.) para garantizar la precisión de la parte mecanizada (como un orificio) de la pieza de trabajo.

El método de dimensionamiento es fácil de operar, tiene una alta productividad y tiene una precisión de mecanizado relativamente estable. No tiene casi nada que ver con el nivel técnico de los trabajadores, y tiene una alta productividad. Es ampliamente utilizado en varios tipos de producción. Como taladrado, escariado, etc.

(4) Método de medición activo

En el proceso de procesamiento, medir el tamaño de procesamiento durante el procesamiento y comparar los resultados medidos con el tamaño requerido por el diseño, hacer que la máquina herramienta continúe funcionando o detener la máquina herramienta, este es el método de medición activo.

Actualmente, los valores en medición activa se pueden mostrar digitalmente. El método de medición activo agrega el dispositivo de medición al sistema de proceso (es decir, la unidad de la máquina herramienta, la herramienta, el accesorio y la pieza de trabajo), que se convierte en su quinto factor.

El método de medición activo tiene calidad estable y alta productividad, que es la dirección de desarrollo.

(5) Método de control automático

Este método está compuesto por un dispositivo de medición, un dispositivo de alimentación y un sistema de control. Es un sistema de procesamiento automático compuesto por un dispositivo de medición, alimentación y sistema de control, y el sistema completa automáticamente el proceso de procesamiento.

Una serie de tareas, como la medición de dimensiones, el ajuste de compensación de herramientas, el corte y el estacionamiento de máquinas herramienta, se completan automáticamente para lograr automáticamente la precisión dimensional requerida. Por ejemplo, cuando se mecaniza en una máquina herramienta CNC, las piezas controlan la secuencia de mecanizado y la precisión del mecanizado a través de varias instrucciones del programa.

Métodos para obtener la precisión de la forma

1) Método de trayectoria

Este método de procesamiento utiliza la trayectoria del movimiento de la punta de la herramienta para formar la forma de la superficie mecanizada. El torneado, fresado, cepillado y rectificado ordinarios pertenecen al método de trayectoria de la punta de la herramienta. La precisión de la forma obtenida con este método depende principalmente de la precisión del movimiento de formación.

2) Método de formación

La forma de la superficie mecanizada se obtiene usando la geometría de la herramienta de conformado para reemplazar algunos de los movimientos de conformado de la máquina herramienta. Como torneado, fresado, rectificado, etc. La precisión de la forma obtenida por el método de formación depende principalmente de la forma del filo.

3) Método de expansión

La forma de la superficie mecanizada se obtiene utilizando la superficie envolvente formada por el movimiento de generación de la herramienta y la pieza de trabajo, como el tallado de engranajes, la conformación de engranajes, el rectificado de engranajes, el moleteado, etc. La precisión de la forma obtenida por este método depende principalmente de la precisión de la forma de la cuchilla y la precisión del movimiento generado.

Cómo obtener la precisión de la posición

En el mecanizado, la precisión de la posición de la superficie mecanizada con respecto a otras superficies está determinada principalmente por la sujeción de la pieza de trabajo.

1) Busque directamente el clip formal

Este método es un método de sujeción en el que la posición de la pieza de trabajo se ubica directamente en la máquina herramienta con un indicador de carátula, un disco trazador o una inspección visual.

2) Marque la línea para encontrar la abrazadera correcta

Este método consiste en dibujar primero la línea central, la línea de simetría y la línea de procesamiento de cada superficie que se va a mecanizar en la pieza en bruto de acuerdo con el dibujo de la pieza, luego instalar la pieza de trabajo en la máquina herramienta y alinear la posición de sujeción de la pieza de trabajo en la máquina. herramienta según la línea dibujada.

Este método de sujeción tiene baja productividad, baja precisión y alto nivel técnico de los trabajadores. Por lo general, se usa para procesar piezas complejas y pesadas en la producción de lotes pequeños de una sola pieza, o cuando la tolerancia dimensional de la pieza en bruto es grande y no se puede sujetar directamente con un accesorio.

3) Abrazadera con plantilla

El accesorio está especialmente diseñado de acuerdo con los requisitos del proceso a procesar. Los elementos de posicionamiento en el accesorio pueden ocupar rápidamente la posición correcta de la pieza de trabajo en relación con la máquina herramienta y la herramienta, y la precisión de sujeción y posicionamiento de la pieza de trabajo se puede garantizar sin alineación. La precisión de posicionamiento es alta, pero necesita diseñar y fabricar accesorios especiales, que son ampliamente utilizados en la producción por lotes y en masa.

Proceso de manufactura

- Desviación de herramienta en mecanizado CNC

- Cómo diseñar piezas para mecanizado CNC

- Mecanizado CNC para Cerámica

- ¿Cómo puede el mecanizado CNC mejorar la precisión del mecanizado de la pieza de trabajo?

- 5 aplicaciones comunes para el mecanizado CNC de plástico

- Consejos y trucos de mecanizado CNC

- Métodos comunes para obtener la precisión de las piezas en el mecanizado

- Soluciones a problemas comunes en el procesamiento de centros de mecanizado CNC

- Beneficios para el mecanizado rápido de prototipos CNC

- Métodos comunes para obtener la precisión de la pieza de trabajo en el mecanizado (2)

- Identificación de defectos comunes de mecanizado CNC y medidas de control