Tecnologías y sistemas de limpieza de gases de combustión

Tecnologías y sistemas de limpieza de gases de combustión

La contaminación ambiental es uno de los mayores problemas en todo el mundo en la actualidad. A partir de una serie de problemas ambientales globales, cada vez más personas se han dado cuenta de que el medio ambiente y los recursos son las necesidades básicas para la supervivencia y el desarrollo de los seres humanos. Los gases de combustión que son el producto de la mayoría de los procesos tecnológicos están contaminados con una variedad de partículas sólidas. Para seguir utilizando los gases (si tienen suficiente poder calorífico) o liberarlos a la atmósfera, es necesario limpiar los gases. Sin embargo, el control de las emisiones atmosféricas cuesta dinero, y rara vez hay un retorno financiero para la organización operativa.

Los últimos años han visto un cambio completo en las actitudes, educación, responsabilidad y regulaciones en el área de control de emisiones en varios países. Las normas de control de emisiones son cada vez más estrictas con el paso del tiempo en un intento de salvar a las generaciones futuras de los efectos nocivos de la contaminación atmosférica. Ahora, varias organizaciones están cambiando rápidamente sus actitudes hacia la contaminación atmosférica y están participando proactivamente en las actividades de control de la contaminación. Las organizaciones ahora quieren ser vistas por el público como organizaciones responsables que producen productos "limpios". Esto es en parte impulsado por el mercado, ya que los mercados ahora exigen más y más productos "limpios". Los clientes en la situación actual cada vez son más educados, tanto en su responsabilidad con el medio ambiente, como en los beneficios de tener un entorno limpio.

El objetivo de un sistema de limpieza de gases de combustión es reducir las emisiones atmosféricas de sustancias peligrosas para el medio ambiente y la salud. Esto incluye, p. metales pesados, dioxinas y sustancias que provocan acidificación y eutrofización. Dado que algunas de las sustancias de los gases de combustión son tóxicas y cancerígenas, es importante reducir sus emisiones. La acidificación de bosques y lagos se ha reducido sustancialmente al eliminar los óxidos de azufre y nitrógeno de los gases de combustión.

Los procesos tecnológicos de las centrales metalúrgicas, químicas y térmicas generan los gases de combustión residuales normalmente cargados de polvo ya altas temperaturas. La composición y cantidad de estos gases depende de la naturaleza de los procesos tecnológicos y de las materias primas. Las emisiones de gases de combustión residuales son en realidad el resultado de las materias primas utilizadas y de los procesos y reacciones que tienen lugar en estas plantas. Los gases de combustión pueden contener dióxido de carbono, monóxido de carbono, óxidos de azufre (SO2 y SO3) y nitrógeno (NOx), hidrógeno, sulfuro de hidrógeno (H2S), flúor (en forma de HF), cloro (en forma de HCl ), arsénico, mercurio, compuestos orgánicos volátiles (VOC), vapor de agua y polvo, etc. El vapor de agua es inofensivo pero contribuye a una columna visible en la salida de la chimenea.

Hay varios procesos tecnológicos que tienen lugar a altas temperaturas. Además, muchos de estos procesos manejan materias primas, algunas de ellas en forma de finos. Por lo tanto, todos estos procesos son propensos a emitir gases contaminantes y partículas a la atmósfera. Esto a su vez afecta la calidad del aire alrededor de la planta. Para mejorar y proteger la calidad del aire, se utilizan diferentes dispositivos de control de la contaminación para reducir las emisiones. Anteriormente, durante muchos años, los equipos de control de la contaminación se usaban solo para aquellos procesos en los que las cantidades de contaminantes eran muy altas o eran de naturaleza tóxica. Estos equipos también se utilizaron anteriormente donde tenían algún valor de recuperación. Pero en el escenario actual, con las regulaciones ambientales cada vez más estrictas y con la creciente preocupación de la sociedad por el medio ambiente, se ha vuelto necesario investigar las emisiones de todos los procesos tecnológicos e instalar equipos en todas las áreas para reducir las emisiones a los niveles mínimos posibles.

Existen al menos cinco grupos principales de fuentes atmosféricas de contaminación que normalmente se atribuyen a los procesos tecnológicos, cada uno con tecnologías de mejores prácticas específicas para la reducción. Estas agrupaciones no constituyen una lista completa ya que donde se encuentran fuertes concentraciones de gases ácidos; se implementarán tecnologías alternativas de limpieza de gases de combustión, como plantas de ácido sulfúrico. Estos cinco grupos principales para las tecnologías de limpieza de gases están relacionados con (i) control de emisiones de polvo y partículas, (ii) control de gases ácidos como SO2/HCl y HF, (iii) control de reducción de NOx, (iv) neblina ácida y otros aerosoles y (v) control de mercurio, dioxinas/furanos y COV. Para las tecnologías de fijación de gases ácidos, la eliminación del producto, como siempre, sigue siendo un desafío. En la mayoría de las aplicaciones, los productos de desecho simplemente se depositan en vertederos con los costos operativos necesarios que conllevan. Los equipos de control de emisiones para estos cinco grupos de tecnologías de limpieza de gases son básicamente de dos tipos (i) equipos de control de emisiones de polvo y partículas y (ii) equipos de control de emisiones gaseosas. Este artículo se concentra en los sistemas de control de emisiones de polvo y partículas.

El problema de la limpieza de gases a alta temperatura en general es quizás el más desconcertante para la industria. Es difícil ya que el problema normalmente está asociado con partículas extremadamente finas dispersas en gases a temperaturas que pueden oscilar entre 700 °C y 1500 °C. En algunos casos, incluso pueden estar involucradas temperaturas más altas. Debido al aerosol fino y las altas temperaturas involucradas, los enfoques habituales normalmente no resuelven el problema. Por lo tanto, el progreso en esta área no ha sido tan rápido. Los problemas básicos asociados con la limpieza de gases a alta temperatura son los económicos y los requisitos fundamentales para la limpieza.

En algunos casos, la limpieza de los gases residuales es necesaria ya que representa un material de valor sustancial o, si se elimina el material particulado, queda un gas que es combustible y se recupera en forma de calor o energía que se puede utilizar en la proceso. En otros casos, el valor económico del efluente, ya sea en forma de partículas, gaseoso o la combinación habitual, es de una magnitud tan pequeña que el costo de eliminación representa un problema considerable. En estos casos, la limpieza o remoción necesaria para evitar la contaminación del aire es aquella para la cual solo hay un retorno intangible.

En la segunda categoría, el deseo de la industria es obtener limpieza a un costo mínimo sin imponer una carga en forma de mayores costos de producción. El costo de prevenir la contaminación del aire de la comunidad y posibles daños a la propiedad o al público normalmente no tiene ninguna recuperación tangible más que buenas relaciones públicas.

La limpieza eficaz de estos gases presenta serios problemas técnicos debido a la variedad de impurezas. Los sistemas de limpieza de gas de alta eficiencia son vitales para la operación confiable y la vida útil prolongada de las centrales térmicas y metalúrgicas de alta temperatura, y permiten a los operadores cumplir con los estándares de control de contaminación relevantes. La selección de las plantas de enfriamiento y limpieza de gas es fundamental en lo que respecta a la viabilidad técnica, la aceptabilidad económica y la compatibilidad ambiental. Además, los sistemas de limpieza de gases deben diseñarse con los niveles más altos de eficiencia de limpieza, seguridad y confiabilidad, al mismo tiempo que brindan la mejor protección ambiental posible.

Los criterios importantes para el diseño de un sistema de limpieza de gases son (i) el volumen de gas en N cum por hora, (ii) la composición química de los gases, (iii) el contenido de humedad de los gases, (iv) la temperatura de los gases, (v ) contenido de polvo de los gases en kg por hora, (vi) características del polvo, como corrosivo, abrasivo, etc., (vii) rango de tamaño de partículas del polvo, (viii) estándares de emisión, (ix) explosión característica del gas , (x) diseño higiénico, (xi) sistemas en línea o fuera de línea, y (xii) materiales de construcción.

Hay tres consideraciones principales en el diseño del sistema de limpieza de gas. El primero es la campana, que debe diseñarse para capturar el polvo y los gases emitidos y evitar que el área de trabajo se llene de humo. La segunda es que el gas y el polvo atrapados por la campana se deben limpiar antes de liberarlos a la atmósfera. La tercera es que el polvo recolectado se deseche de tal manera que no se vuelva a arrastrar en el aire o en una corriente para volver a convertirse en un problema de contaminación.

Los gases de combustión que provienen de los hornos metalúrgicos suelen tener altas temperaturas (700 °C a 1500 °C o incluso más) y un alto contenido de polvo. Por lo tanto, antes de tratar estos gases en el sistema de limpieza de gases, estos gases deben enfriarse a una temperatura inferior a 400 grados C. En la práctica, se utilizan varios métodos de enfriamiento de gases. Estos son (i) caldera de calor residual, (ii) enfriamiento indirecto con aire, (iii) enfriamiento indirecto con agua y (iv) enfriamiento evaporativo con agua.

Las calderas de calor residual se utilizan principalmente para enfriar los gases de combustión de aquellos procesos tecnológicos que producen gases de combustión con caudales de gas continuos. Esto permite la aplicación de refrigeración de gas mediante caldera de calor residual con buenos resultados operativos.

El sistema para enfriar los gases por enfriamiento indirecto con aire se usa relativamente rara vez en la práctica debido a varias desventajas tales como (i) el aire de enfriamiento tiene una temperatura más baja que el punto de rocío del gas de proceso, y la condensación del ácido tiene lugar en el paredes más frías que provocan la corrosión del equipo, (ii) riesgo de acumulación y bloqueo debido al polvo pegajoso, (iii) el tiempo de retención del gas a alta temperatura (superior a 550 °C) es prolongado, lo que provoca la formación de SO3 adicional y eleva el punto de rocío del gas, y (iv) en caso de que fluctúe el caudal de gas, es difícil controlar la temperatura de salida del gas.

Frecuentemente se utiliza el sistema de enfriamiento de los gases por enfriamiento indirecto con agua. En este caso, el conducto de humos tiene tubos de agua alrededor de su circunferencia a través de los cuales fluye el agua de refrigeración. El dimensionamiento de los tubos y los parámetros del agua (presión y caudal) deben ser tales que la temperatura del agua calentada permanezca siempre por debajo de los niveles de su evaporación. Si bien el sistema evita el vapor y los problemas normativos asociados con el manejo del vapor, la desventaja del sistema se relaciona con el equipo más voluminoso y el manejo de un mayor volumen de agua de refrigeración.

La refrigeración evaporativa con agua es una alternativa técnica adecuada a la refrigeración indirecta por aire o las calderas de calor residual para enfriar gases con un caudal de gas fluctuante. Los modernos equipos de enfriamiento evaporativo utilizan un tipo especial de boquillas de aspersión, las llamadas boquillas de dos componentes (agua y aire comprimido), que permiten una operación flexible y un control sensible de la temperatura del gas en la salida del enfriador. Esta característica es muy importante para evitar cualquier descenso excesivo de la temperatura del gas que pueda provocar una condensación de neblina ácida y, como consecuencia, la humectación del polvo y la creación de depósitos de polvo húmedo, en los precipitadores de gas caliente posteriores, así como la corrosión. Las ventajas de usar enfriadores evaporativos son (i) el enfriamiento evaporativo reduce la formación de SO3 adicional en el gas debido a un corto tiempo de retención del gas aguas arriba del enfriador evaporativo a alta temperatura (por encima de 550 °C) en presencia de compuestos metálicos en partículas que actúan como catalizadores. (ii) aguas abajo del enfriador evaporativo se inhibe la formación de SO3, (iii) acondicionamiento del gas con agua para un mejor rendimiento del precipitador electrostático (ESP), y (iv) no se necesitan piezas internas como paletas guía.

Hay alrededor de 40 tipos diferentes de dispositivos de limpieza de gases que están disponibles en la actualidad y, en función de las características compartidas, se pueden agrupar en cinco tipos principales, a saber, (i) eliminadores de niebla, (ii) extractores de polvo (a veces también llamado colector de polvo) y ciclones, (iii) extractores húmedos, (iv) filtros y (v) ESP. Además, los sistemas de limpieza de gases pueden basarse en tecnologías para separación de polvo seco o tecnologías para separación de polvo húmedo. En las tecnologías de separación de polvo seco, puede ser necesario acondicionar el gas con agua en función de los requisitos del proceso tecnológico. El acondicionamiento del gas se realiza mediante la inyección de agua junto con nitrógeno en una torre de acondicionamiento para producir una neblina de agua con gotas de un diámetro del orden de 150 micrómetros. El tiempo de residencia del gas en la torre se controla de tal manera que todas las gotas se evaporen por completo a la salida de la torre de acondicionamiento.

Los dispositivos de eliminación de partículas funcionan básicamente según el principio de que una corriente de gas que contiene partículas pasa a través de una región en la que fuerzas externas actúan sobre las partículas o provocan que intercepten obstáculos, separándolas así de la corriente de gas. Cuando actúan fuerzas externas, las partículas adquieren una componente de velocidad en una dirección diferente a la de la corriente de gas. Para diseñar un dispositivo de separación basado en la separación de partículas por fuerzas externas, es esencial calcular el movimiento de una partícula en tales condiciones.

Una selección preliminar de sistemas adecuados de control de emisiones de partículas normalmente se basa en el conocimiento de cuatro elementos, a saber, (i) la concentración de partículas en la corriente que se limpiará, (ii) la distribución del tamaño de las partículas que se eliminarán, (iii) el flujo de gas y (iv) la tasa final de emisión de partículas permitida. Una vez que se han elegido los sistemas que son capaces de proporcionar las eficiencias requeridas a los caudales dados, la selección final normalmente se realiza sobre la base del costo total de construcción y operación. El tamaño de un colector, y por tanto su coste, es directamente proporcional al caudal volumétrico de gas que se va a limpiar. Los factores operativos que influyen en el costo de un dispositivo son la caída de presión a través de la unidad, la potencia requerida y la cantidad de agua necesaria (en el caso de un sistema de lavado húmedo). Los dispositivos que eliminan partículas de las corrientes de gas dependen de uno o más de los siguientes mecanismos físicos.

Sedimentación – La corriente de gas que contiene partículas se introduce en un dispositivo o cámara donde las partículas se depositan por gravedad en el suelo de la cámara. Los dispositivos de este tipo se denominan cámaras de sedimentación.

Migración de partículas cargadas en un campo eléctrico – La corriente de gas que contiene partículas se introduce en un dispositivo en el que las partículas se cargan y luego se someten a un campo eléctrico. La fuerza electrostática resultante sobre las partículas hace que migren a una de las superficies del dispositivo, donde se retienen y recogen. Los dispositivos de este tipo se denominan ESP.

Deposición inercial – Cuando una corriente de gas cambia de dirección a medida que fluye alrededor de un objeto en su camino, las partículas suspendidas tienden a seguir moviéndose en la dirección original debido a su inercia. Los dispositivos de recolección de partículas basados en este principio incluyen ciclones, depuradores y filtros.

difusión browniana – Las partículas suspendidas en un gas siempre están en movimiento browniano. El movimiento browniano es el movimiento aleatorio de partículas suspendidas en un medio. Este patrón de movimiento generalmente consiste en fluctuaciones aleatorias en la posición de una partícula dentro de un subdominio fluido, seguido de una reubicación en otro subdominio. Cuando la corriente de gas fluye alrededor de los obstáculos, el movimiento aleatorio natural de las partículas las pone en contacto con los obstáculos, donde se adhieren y se recogen. Dado que el movimiento browniano es más pronunciado con las partículas más pequeñas, se espera que los dispositivos basados en la difusión como mecanismo de separación sean más efectivos para las partículas pequeñas.

El parámetro clave que influye en la elección de qué dispositivo se va a emplear en un caso particular es el diámetro de partícula 'Dp'. Los mecanismos físicos dados anteriormente varían mucho en su efectividad dependiendo del tamaño de la partícula. Por lo tanto, la eficacia de los dispositivos de eliminación de partículas depende del tamaño de las partículas.

La eficiencia de recolección 'N(Dp)' de un dispositivo de limpieza de gases para partículas de diámetro 'Dp' se define mediante la ecuación N(Dp) =1- (número de partículas de diámetro Dp por cum de gas) / (número de partículas de diámetro Dp por cum de gas in). La eficiencia general 'N' del dispositivo basada en el número de partículas viene dada por la ecuación N =1 – (número de partículas por cum de gas que sale) / (número de partículas por cum de gas que entra). Estas eficiencias se pueden expresar en términos de las funciones de distribución del tamaño de las partículas en los lados de entrada y salida del dispositivo.

Hay varias clases diferentes de equipos de control de partículas. El dispositivo de control de partículas más simple es una cámara de sedimentación, una cámara grande en la que se reduce la velocidad del gas, lo que permite que las partículas se asienten por gravedad. Un ciclón opera haciendo que toda la corriente de gas fluya en forma de espiral dentro de un tubo cónico. Debido a la fuerza centrífuga, las partículas migran hacia afuera y se acumulan en la pared del tubo. Las partículas se deslizan por la pared y caen al fondo, donde son eliminadas. El gas limpio normalmente invierte su flujo y sale por la parte superior del ciclón.

El ESP utiliza la fuerza electrostática sobre partículas cargadas en un campo eléctrico para separar partículas de la corriente de gas. Se establece una caída de alto voltaje entre dos electrodos y las partículas que pasan a través del campo eléctrico resultante adquieren carga. Las partículas cargadas migran y se recogen en una placa con carga opuesta mientras el gas limpio fluye a través del dispositivo. Periódicamente, las placas se limpian mediante golpes para sacudir la capa de polvo acumulada.

Una variedad de filtros funcionan según el principio de que el gas cargado de partículas es forzado a través de un conjunto de elementos colectores, como una fibra o una estera de filtro. A medida que el gas pasa por el ensamblaje, las partículas se acumulan en los colectores.

Los dispositivos de recolección húmeda llamados lavadores funcionan en base a la colisión de partículas con gotas de agua que pueden separarse fácilmente del gas debido a su gran tamaño.

Los colectores mecánicos, como las cámaras de sedimentación o los ciclones, suelen ser mucho menos costosos que los demás, pero normalmente solo son moderadamente eficientes en la eliminación de partículas. Dado que son mucho mejores para las partículas grandes que para las pequeñas, se utilizan con frecuencia como limpiadores previos para los dispositivos de control final más eficientes, especialmente con altas cargas de partículas. Los PES pueden tratar grandes caudales volumétricos de gas a caídas de presión relativamente bajas con eficiencias de eliminación muy altas. Sin embargo, los ESP son caros y relativamente inflexibles a los cambios en las condiciones de operación del proceso. Los filtros de tela (filtros de bolsa) tienden a tener eficiencias muy altas, pero son costosos y normalmente se limitan a condiciones secas y de baja temperatura. El lavado también puede lograr altas eficiencias y ofrece la ventaja auxiliar de que los contaminantes gaseosos se pueden eliminar simultáneamente con las partículas. Sin embargo, la operación de los depuradores puede ser costosa debido a su alta caída de presión y al hecho de que producen un lodo húmedo que se debe tratar o desechar.

Cámaras de sedimentación

La sedimentación gravitacional es quizás el medio más obvio de separar partículas de una corriente de gas que fluye. Una cámara de sedimentación es simplemente una cámara horizontal a través de la cual fluye el gas cargado de partículas y en cuyo piso se asientan las partículas de polvo. Es, en principio, simplemente una gran caja a través de la cual fluye la corriente de gas efluente y en la que las partículas de la corriente se depositan en el suelo por gravedad. Las velocidades del gas a través de la cámara de sedimentación deben mantenerse lo suficientemente bajas para que las partículas de sedimentación no vuelvan a arrastrarse. La velocidad del gas normalmente se reduce al expandir el conducto en una cámara lo suficientemente grande como para que resulten velocidades suficientemente bajas. Aunque, en principio, las cámaras de sedimentación se pueden usar para eliminar incluso las partículas más pequeñas, las limitaciones prácticas en la longitud de tales cámaras restringen su aplicabilidad a la eliminación de partículas mayores de alrededor de 50 micrómetros. Por lo tanto, las cámaras de sedimentación se utilizan normalmente como limpiadores previos para eliminar partículas grandes y posiblemente abrasivas, antes de pasar la corriente de gas a través de otros dispositivos de recolección.

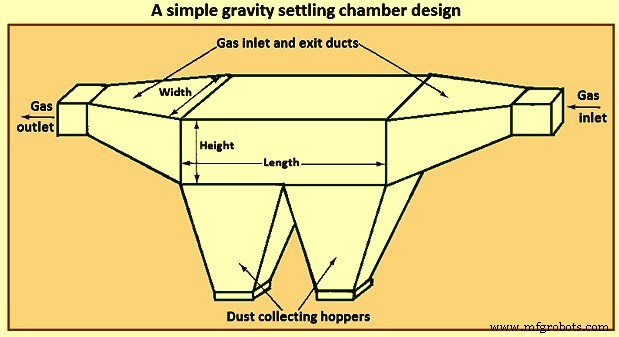

Las cámaras de sedimentación ofrecen las ventajas de (i) construcción simple y bajo costo, (ii) pequeñas caídas de presión y (iii) recolección de partículas sin necesidad de agua. La principal desventaja de las cámaras de sedimentación es el gran espacio que necesitan. De hecho, la cámara puede contener una serie de placas horizontales espaciadas relativamente juntas, de modo que la distancia a la que debe asentarse una partícula para ser recogida es considerablemente menor que la altura del dispositivo total. La figura 1 muestra un diseño simple de cámara de sedimentación por gravedad.

Fig. 1 Un diseño simple de cámara de sedimentación por gravedad

Al analizar el rendimiento de una cámara de sedimentación, la característica clave es la naturaleza del flujo de gas a través del dispositivo. A este respecto, se pueden distinguir tres situaciones básicas de flujo idealizado, a saber, (i) flujo laminar, (ii) flujo de pistón (velocidad uniforme a través de la sección transversal) sin mezcla vertical de partículas, y (iii) flujo de pistón con mezcla vertical completa de partículas. partículas.

El flujo laminar se caracteriza por un perfil de velocidad de tipo parabólico. Tal flujo solo se realiza para números de Reynolds por debajo de la transición al flujo turbulento. En un flujo laminar, el tiempo requerido para que una partícula a la altura 'h' sobre el piso de la cámara se asiente es 'h/V' donde V es la velocidad de asentamiento de la partícula. La mezcla vertical de partículas está ausente en el flujo laminar. El efecto del movimiento browniano normalmente se desprecia en relación con el movimiento constante hacia abajo debido al asentamiento.

En la cámara de sedimentación de flujo laminar, el perfil de velocidad del gas es parabólico, y cuando una partícula debajo de la línea de corriente central se asienta, se encuentra con un fluido que se mueve más lentamente y, por lo tanto, su tiempo de residencia en la cámara aumenta con respecto a lo que ha estado en la línea de corriente superior. Por otro lado, las partículas inicialmente por encima de la línea de corriente central encuentran líneas de corriente que se mueven más rápido a medida que caen hasta que pasan la línea de corriente central.

La segunda categoría de flujo es el flujo pistón sin mezcla vertical de las partículas. Este tipo de flujo es, en cierto sentido, una aproximación al flujo laminar en el que aún se ignora la mezcla vertical de partículas, pero se asume un perfil de velocidad plana y todas las partículas se asientan a sus velocidades de sedimentación. El segundo tipo de situación de flujo es el de flujo pistón sin mezcla vertical de partículas. En esta situación, se supone que las partículas se distribuyen uniformemente a lo largo de la entrada de la cámara. La recolección de una partícula se determina únicamente por la altura 'h' en su entrada sobre la superficie de recolección. Se puede definir una altura crítica 'h*' tal que todas las partículas que entran con 'h' menor o igual que 'h*' se recogen y aquellas para las que 'h' es mayor que 'h*' escapan de la recogida.

La tercera categoría, el flujo de pistón con mezcla vertical completa, es el flujo turbulento. En una cámara de sedimentación de flujo turbulento, se supone que la velocidad del gas es uniforme en toda la cámara debido a la mezcla turbulenta. Además, la mezcla turbulenta en el centro de la cámara supera la tendencia de las partículas a asentarse y mantiene una concentración de partículas uniforme verticalmente en toda la cámara. Se puede suponer que la eliminación por sedimentación ocurre en una capa delgada en el fondo de la cámara.

Se puede suponer que el flujo en un canal rectangular es turbulento si el número de Reynolds es mayor que 4000. En la cámara de sedimentación de flujo laminar, las partículas se asientan a todas las alturas sobre el piso de la cámara, siendo la clave del análisis calcular el tiempo de residencia total de las partículas a medida que caen a través de las líneas de corriente. El mecanismo de recolección en una cámara de sedimentación de flujo turbulento, aunque en última instancia se basa en la sedimentación de partículas por gravedad, es bastante diferente al de la cámara de flujo laminar. La diferencia se debe al flujo turbulento en la cámara. En el flujo a granel en la cámara, la mezcla turbulenta es lo suficientemente vigorosa para que las partículas sean abrumadas por el flujo y no se asienten. Se supone que la mezcla turbulenta mantiene una concentración de partículas uniforme sobre la altura de la cámara. Muy cerca del piso de la cámara, se puede suponer que existe una capa delgada a través de la cual las partículas se depositan en la corta distancia al piso. Así, una vez que una partícula, mezclada vigorosamente en el núcleo del flujo, ingresa a esta capa, se deposita en el suelo.

Separadores ciclónicos

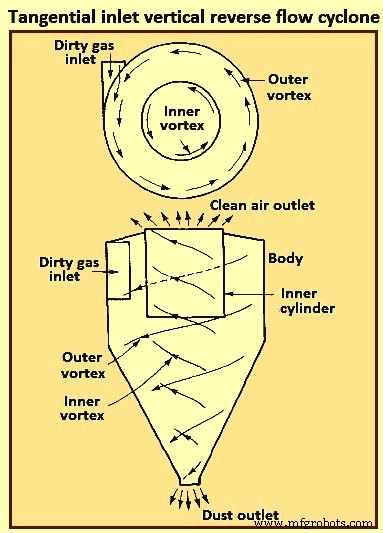

Los separadores ciclónicos son dispositivos de limpieza de gas que utilizan la fuerza centrífuga creada por una corriente de gas giratoria para separar las partículas de un gas. En la Fig. 2 se muestra un separador ciclónico de flujo inverso vertical de entrada tangencial estándar. El flujo de gas se ve obligado a seguir la geometría curva del ciclón, mientras que la inercia de las partículas en el flujo hace que se muevan hacia la pared exterior, donde chocan y se separan. recogido. Una partícula de masa 'm' que se mueve en una trayectoria circular de radio 'r' con una velocidad tangencial 'vA' recibe una fuerza centrífuga de 'm(vA)2/r'. En un valor típico de 'vA' =10 m/s, 'r' =0,5 m, esta fuerza es 20,4 veces la de la gravedad sobre la misma partícula. Por lo tanto, se puede ver que la fuerza sustancialmente mejorada sobre la partícula sobre la de sedimentación sola se puede lograr para la geometría del ciclón.

En un ciclón, las partículas en la corriente de gas giratoria se acercan progresivamente a la pared exterior a medida que fluyen a través del dispositivo. Como se muestra en la figura 2, la corriente de gas puede ejecutar varias vueltas completas a medida que fluye de un extremo al otro del dispositivo. Para el diseño de un separador ciclónico, la velocidad de flujo de gas y los radios interior y exterior dados, la longitud del cuerpo del ciclón es para garantizar que se logre la eficiencia de recolección deseada para partículas de un tamaño determinado. Dado que la longitud del cuerpo de un ciclón está relacionada a través del caudal de gas con el número de vueltas ejecutadas por la corriente de gas, el diseño frecuentemente consiste en calcular el número de vueltas necesarias para lograr la eficiencia de recolección especificada.

Hay una variedad de diseños disponibles para los separadores de ciclones que difieren en la forma en que se imparte el movimiento giratorio a la corriente de gas. Los ciclones convencionales pueden ser de tres categorías:(i) ciclones de flujo inverso (entrada tangencial y entrada axial), (ii) ciclones de flujo directo y (iii) colectores impulsores.

La figura 2 muestra un ciclón de flujo inverso convencional con una entrada tangencial. El gas sucio entra por la parte superior del ciclón y se le da un movimiento giratorio debido a su entrada tangencial. Las partículas son forzadas a la pared por la fuerza centrífuga y luego caen por la pared debido a la gravedad. En la parte inferior del ciclón, el flujo de gas se invierte para formar un núcleo interno que sale por la parte superior del ciclón. En un ciclón de entrada axial de flujo inverso, el gas de entrada se introduce a lo largo del eje del ciclón, y los álabes permanentes en la parte superior imparten movimiento centrífugo.

Fig. 2 Ciclón de flujo inverso vertical de entrada tangencial

En los ciclones de flujo directo, el vórtice interno de aire sale por la parte inferior (en lugar de invertir la dirección), y el movimiento centrífugo inicial lo imparten las paletas en la parte superior. Este tipo se usa con frecuencia como pre-limpiador para eliminar partículas grandes. Las principales ventajas de este ciclón son la baja caída de presión y los altos caudales volumétricos.

En el colector del impulsor, los gases ingresan normales a un impulsor de muchas palas y son barridos por el impulsor alrededor de su circunferencia mientras que las partículas son arrojadas a una ranura anular alrededor de la periferia del ciclón. La principal ventaja de este ciclón es su compacidad. La principal desventaja del ciclón es la tendencia a obstruirse debido a la acumulación de sólidos en el ciclón.

Los ciclones se pueden construir de cualquier material, metal o cerámica. Son capaces de soportar altas temperaturas, partículas abrasivas o atmósferas corrosivas. Es necesario que la superficie interior sea lisa para que las partículas recogidas puedan deslizarse fácilmente por la pared hasta la tolva. No hay partes móviles en un ciclón, por lo que la operación es normalmente simple y relativamente libre de mantenimiento. Su bajo costo de capital y su operación libre de mantenimiento los hacen ideales para usar como limpiadores previos para dispositivos de control final más eficientes, como los ESP. Aunque los ciclones se han considerado tradicionalmente como colectores de eficiencia relativamente baja, algunos ciclones que están disponibles en la actualidad pueden alcanzar eficiencias superiores al 98 % para partículas mayores de 5 micrómetros. Normalmente, los ciclones logran de manera rutinaria eficiencias del 90 % para partículas mayores de 15 micrómetros a 20 micrómetros.

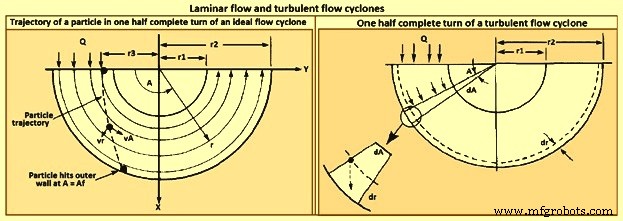

La figura 3 muestra una partícula que entra tangencialmente en un plano horizontal de una corriente de gas giratoria en r3. Debido a una fuerza centrífuga de 'm(vA)2/r', la partícula sigue un camino hacia afuera a través de las líneas de flujo. Su vector velocidad tiene una componente tangencial (vA) y una componente radial (Vr). También hay un componente axial (vZ).

El llamado separador ciclónico de flujo laminar no tiene flujo laminar en el sentido de la cámara de sedimentación de flujo laminar, sino un flujo sin fricción en el que las líneas de corriente siguen los contornos del ciclón, como se muestra en la Fig. 3.

Fig. 3 ciclones de flujo laminar y flujo turbulento

El modelo del separador ciclónico de flujo turbulento se muestra en la Fig. 3. Debido a la mezcla turbulenta, se supone que la concentración de partículas es uniforme en todo el ciclón y, como en el caso de la cámara de sedimentación de flujo turbulento, la eliminación se produce a través de una capa delgada en la pared exterior.

La eficiencia de recolección del ciclón aumenta al aumentar (i) el tamaño de las partículas, (ii) la densidad de las partículas, (iii) la velocidad del gas de entrada, (iv) la longitud del cuerpo del ciclón, (v) el número de revoluciones del gas y (vi) la uniformidad de la pared del ciclón. Por otro lado, la eficiencia del ciclón disminuye al aumentar (i) el diámetro del ciclón, (ii) el diámetro del conducto de salida de gas y (iii) el área de entrada de gas. Para cualquier ciclón específico, cuya relación de dimensiones es fija, la eficiencia de recolección aumenta a medida que disminuye el diámetro del ciclón. El diseño de un separador ciclónico representa un compromiso entre la eficiencia de recolección, la caída de presión y el tamaño. Higher efficiencies need higher pressure drops (i.e., inlet gas velocities) and larger sizes (i.e. body length). The dimensions required to specify a tangential-entry, reverse-flow cyclone are shown in Fig 4.

Besides collection efficiency the other major consideration in cyclone specification is pressure drop. While higher efficiencies are achieved by forcing the gas through the cyclone at higher velocities, to do so results in an increased pressure drop. Since increased pressure drop needs increased energy input into the gas, there is ultimately an economic trade-off between collection efficiency and operating cost. Cyclone pressure drops normally range from 250 Pa to 4,000 Pa.

Electrostatic precipitator

ESP is one of the most widely used particulate control device. It has wide size ranges. The ESP chamber consists of two electrodes, the discharge and the collecting electrodes. Between the electrodes, the gas contains free electrons, ions, and charged particles. The species contributing to the space charge density are ions, electrons, and charged particles. The gas molecules capture all the free electrons so that only the ions and charged particles contribute space charge density. Actually, ionic current flows in the direction of the electric field consisting of ions charged with the same polarity as the charging electrode and moving to the collecting electrode. The ions migrate to the collecting electrode with a velocity large enough to be unaffected by the turbulent flow in the chamber.

The basic principle of operation of the ESP is that the particles are charged, and then an electric field is imposed on the region through which the particle-laden gas is flowing, exerting an attractive force on the particles and causing them to migrate to the oppositely charged electrode at right angles to the direction of gas flow. ESP differs from mechanical methods of particle separation in that the external force is applied directly to the individual particles rather than indirectly through forces applied to the entire gas stream (e.g. in a cyclone separator). Particles collect on the electrode. If the particles collected are liquid, then the liquid flows down the electrode by gravity and it is removed at the bottom of the device. If the particles are solid, the collected layer on the electrode is removed periodically by rapping the electrode.

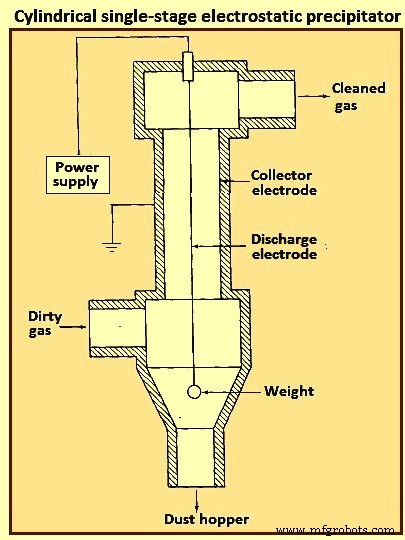

Particle charging is achieved by generating ions by means of a corona established surrounding a highly charged electrode like a wire. The electric field is applied between that electrode and the collecting electrode. If the same pair of electrodes serves for particle charging and collecting, the device is called a single-stage ESP (Fig 4). A wire serving as the discharge electrode is suspended down the axis of a tube and held in place by a weight attached at the bottom. The sides of the cylinder form the collecting electrode. The collected particles which form a layer on the collecting electrode are removed to the dust hopper by rapping the collecting electrode. In a two-stage ESP, separate electrode pairs perform the charging and collecting functions.

Fig 4 Cylindrical single-stage electrostatic precipitator

Most industrially generated particles are charged during their formation by such means as flame ionization and friction, but normally only to a low or moderate degree. These natural charges are far too low for electrostatic precipitation. The high-voltage DC (direct current) corona is the most effective means for particle charging and is universally used for electrostatic precipitation. The corona is formed between an active high voltage electrode such as a fine wire and a passive ground electrode such as a plate or pipe. The corona surrounding the discharge electrode can lead to the formation of either positive or negative ions which migrate to the collecting electrode. The ions, in migrating from the discharging to the collecting electrode, collide with the particulate matter and charge the particles.

Since the gas molecule ions are many orders of magnitude smaller than even the smallest particles and because of their great number, virtually all particles that flow through the device become charged. The charged particles are then transported to the collecting electrode, to which they are held by the electrostatic attraction. The particles build a thickening layer on the collecting electrode. The charge slowly bleeds from the particles to the electrode. As the layer grows, the charges on the most recently collected particles are to be conducted through the layer of previously collected particles. The resistance of the dust layer is called the dust resistivity.

As the particle layer grows in thickness, the particles closest to the plates lose most of their charge to the electrode. As a result, the electrical attraction between the electrode and these particles is weakened. However, the newly arrived particles on the outside layer have a full charge. Because of the insulating layer of particles, these new particles do not lose their charge immediately and thus serve to hold the entire layer against the electrode. Finally, the layer is removed by rapping, so that the layer breaks up and falls into a collecting hopper. ESPs are normally employed for gas cleaning when the volumetric throughput of gas is high.

The mechanism for particle charging in a ESP is the generation of a supply of ions which attach themselves to the particles. The corona is the mechanism for forming ions. The corona can be either positive or negative. A gas normally has a few free electrons and an equal number of positive ions, a situation which is exploited in generating a corona. When a gas is placed between two electrodes, small amount of current results as the free electrons migrate to the positive electrode and the positive ions migrate to the negative electrode.

In the positive corona discharge electrode, the wire in the cylindrical ESP (Fig 4) is at a positive potential. The few free electrons normally present in the gas migrate toward the wire. As the electrons approach the wire, the electrons’ energy is increased because of an increase in the attractive force. These free electrons collide with gas molecules, the collision leading in some cases to the ejection of an electron from the molecule, producing two free electrons and a positive ion. The two free electrons continue toward the positive electrode, gaining energy, until they collide with two more gas molecules, producing four free electrons and two positive ions. This process is referred to as an electron avalanche.

The positive ions formed migrate to the negative electrode. It is these positive ions which migrate across the entire device to the negative electrode that collide with and attach to the particles in the gas. The region immediately surrounding the wire in which the electron avalanche is established is the corona. Thus, with a positive corona the particles become positively charged. The term ‘corona’ arises from the fact that the electron avalanche is frequently accompanied by the production of light. In the negative corona the discharge electrode is maintained at a negative potential.

The electron avalanche begins at the outer surface of the wire and proceeds radially outward. Close to the wire the electrons are sufficiently energetic to form positive ions upon collision with gas molecules, thus initiating the electron avalanche. The positive ions formed migrate the short distance to the wire. As the electrons migrate outward into a region of lower electric field strength, they are slowed down by collisions with gas molecules. These electrons eventually have lower energy than those which are accelerated toward the positive electrode in the positive corona. These relatively low energy electrons, rather than ejecting an electron from the gas molecule upon collision, are absorbed by the gas molecules to produce negative ions. The formation of negative ions, which begins to occur at the outer edge of the corona, essentially absorbs all the free electrons produced in the electron avalanche at the wire surface. These negative ions then migrate to the positive electrode, in the course of which attaching to gas molecules and forming negative ions.

For a negative corona to be effective, it is necessary that the gas molecules can absorb free electrons to form negative ions. Sulphur dioxide is one of the best electron absorbing gases of those present in flue gases. Oxygen, CO2, and H2O are also effective electron absorbers. The negative corona is normally more stable than the positive corona, so it is preferred in most industrial applications. A by-product of the negative corona is the production of ozone (O3). The positive corona does not need an electron-absorbing gas.

As the ESP is operated, a layer of the collected material builds up on the collecting electrode. Particle deposits on the precipitator collection surface are to possess at least a small degree of electrical conductivity in order to conduct the ion currents from the corona to ground. The minimum conductivity required is around 10 to the power -10 per ohm-centimeter (resistivity of 10 to the power 10 ohm-centimeter). This conductivity is small compared to that of ordinary metals but is much greater than that of good insulators such as silica and most plastics. The resistivity of a material is determined by establishing a current flow through a slab of known thickness of the material.

As long as the resistivity of the collected dust layer is less than about 10 to the power 10 ohm-centimeter, the layer surrender its charge to the electrode. At the room temperature, a typical dust has a resistivity of around 10 to the power 8 ohm-centimeter. This is because of a layer of water on the surface of the particles. As the temperature is increased beyond 100 deg C, the water is evaporated and the resistivity increases to a value characteristic of the collected solids. When the resistivity of the layer exceeds around 10 to the power 10 ohm-centimeter, the potential across the layer increases so that the voltage which can be maintained across the ESP decreases and the collection efficiency decreases. The electrical resistivity of collected particulate matter depends on its chemical composition, the constituents of the gas, and the temperature.

Particle charging in ESP occurs in the gas space between the electrodes where the gas ions generated by the corona bombard and become attached to the particles. The gas ions can reach concentrations as high as 10 to the power 15 ions per cubic meter. The level of charge attained by a particle depends on the gas ion concentration, the electric field strength, the conductive properties of the particle, and the particle size. A 1 micrometer particle typically acquires the order of 300 electron charges, whereas a 10 micrometer particle can attain 30,000 electron charges. Predicting the level of charge acquired by a particle is necessary in order to predict the particle’s migration velocity, on the basis of which the collection efficiency can be calculated for a given set of operating conditions.

There are actually two mechanisms by which particles become charged in an ESP. In the first mechanism particle charging occurs when ions which are migrating toward the collecting electrode encounter particles to which they become attached. In migrating between the electrodes the ions follow the electric flux lines, which are curves everywhere tangent to the electric field vector. When the particle first enters the device and is uncharged, the electric flux lines deflect toward the particle, resulting in the capture of even a larger number of ions than are captured if the ions have followed their normal path between the electrodes. As the particle becomes charged, ions begin to be repelled by the particle, reducing the rate of charging. Eventually, the particle acquires a saturation charge and charging ceases. This mechanism is called ion bombardment or field charging.

The second mode of particle charging is diffusion charging, in which the particle acquires a charge by virtue of the random thermal motion of ions and their collision with and adherence to the particles. Diffusion charging occurs as the ions in their random thermal motion collide with a particle and surrender their charge to it. In that sense the mechanism of diffusion charging is identical to that of the diffusion of uncharged vapour molecules to the surface of a particle. However, because both the particle and the ions are charged, the random thermal motion of the ions in the vicinity of a particle is influenced by an electrostatic force. This force gives rise to a tendency of the ions to migrate away from the particle as the particle charge increases. The overall flux of ions to a particle hence is both the random diffusive motion and the electrical migration.

The theories of both field and diffusion charging, in their full generality, are quite complex and have received a great deal of attention. Strictly speaking, field and diffusion charging occur simultaneously once a particle enters an ESP, and hence to predict the overall charge acquired by a particle, one is to consider the two mechanisms together. However, since the diffusion charging is predominant for particles smaller than around 1 micrometer in diameter and field charging is predominant for particles larger than around 1 micrometer, the two mechanisms frequently are treated in ESP design as if they occur independently. In doing so, one estimates the total charge on a particle as the sum of the charges resulting from each of the two separate mechanisms.

Filtration of particles from gas streams

A major class of particulate air pollution control devices relies on the filtration of particles from gas streams. A variety of filter media is employed, including fibrous beds, packed beds, and fabrics. Fibrous beds used to collect airborne particles are typically quite sparsely packed, usually only around 10 % of the bed volume being fibers. Packed bed filters consist of solid packing normally in a tube and tend to have higher packing densities than do fibrous filters. Both fibrous and packed beds are widely used in the ventilation systems. Fabric filters are frequently used to remove solid particles from industrial gases, whereby the dusty gas flows through fabric bags and the particles accumulate on the cloth.

The physical mechanisms by which the filtration is accomplished vary depending on the mode of filtration. Conventional sparsely packed fibrous beds can be viewed as assemblages of cylinders. In such a filter, the characteristic spacing between fibers is much larger than the size of the particles being collected. Thus the mechanism of collection is not simply sieving, in which the particles are trapped in the void spaces between fibers. Rather, the removal of particles occurs by the transport of particles from the gas to the surface of a single collecting element. Because the filtration mechanisms in a fibrous bed can be analyzed in terms of a single collector, it is possible to describe them in considerable theoretical detail.

Packed-bed filters are sometimes viewed as assemblages of interacting, but essentially separate, spherical collectors, although the close proximity of individual packing elements casts doubt as to the validity of this approach. Because of the relatively closer packing in packed-bed filters, and the resulting difficulty of describing the particle collection process in clean theoretical terms, predicting collection in such systems is more empirically based than for fibrous filters. Fabric filter efficiencies must be predicted strictly empirically since the accumulated particle layer actually does the collecting.

A fibrous filter bed is viewed as a loosely packed assemblage of single cylinders. Even though the fibers are oriented in all directions in the bed, from a theoretical point of view the bed is treated as if every fiber is normal to the gas flow through the bed. The solid fraction of the filter is normally of the order of only 10 %. In addition, each fiber acts more or less independently as a collector. Thus, to compute the particle removal by a filter bed, one basically needs to determine the number of fibers per unit volume of the bed and then multiply that quantity by the efficiency of a single fiber.

The basis of predicting the collection efficiency of a filter bed is the collection efficiency of a single filter element in the bed. The filter element is taken as an isolated cylinder normal to the gas flow. Three distinct mechanisms as given below can be identified whereby particles in the gas reach the surface of the cylinder.

As per the first mechanism, the particles in a gas undergo Brownian diffusion which brings some particles in contact with the cylinder due to their random motion as they are carried past the cylinder by the flow. A concentration gradient is established after the collection of a few particles and acts as a driving force to increase the rate of deposition over that which occurs in the absence of Brownian motion. Because the Brownian diffusivity of particles increases as particle size decreases, it is normally expected that this removal mechanism is the most important for very small particles. When analyzing collection by Brownian diffusion, the particles are treated as diffusing mass-less points.

As per the second mechanism, interception takes place when a particle, following the streamlines of flow around a cylinder, is of a size sufficiently large that its surface and that of the cylinder come into contact. Thus, if the streamline on which the particle centre lies is within a distance Dp /2 of the cylinder, interception occurs. Here Dp is the particle diameter.

As per the third mechanism, inertial impaction occurs when a particle is unable to follow the rapidly curving streamlines around an obstacle and, because of its inertia, continues to move toward the obstacle along a path of less curvature than the flow streamlines. Thus, collision occurs because of the particle’s momentum. It is to be noted that the mechanism of inertial impaction is based on the premise that the particle has mass but no size, whereas interception is based on the premise that the particle has size but no mass.

Collection can also result from electrostatic attraction when either particles or fiber or both possess a static charge. These electrostatic forces can be either direct, when both particle and fiber are charged, or induced, when only one of them is charged. Such charges are normally not present unless deliberately introduced during the production of the fiber.

The size ranges in which the various mechanisms of collection are important are (i) Inertial impaction – greater than 1 micrometer, (ii) Interception – greater than 1 micrometer, (iii) diffusion – less than 0.5 micrometer, and (iv) electrostatic attraction – 0.01 micrometer to 5 micrometer. It is normal to analyze the mechanisms of collection separately and then combine the individual efficiencies to give the overall collection efficiency for the cylinder or other obstacle.

Most developments of particle collection assume, for lack of better information, that particles transported to the surface of a fiber are retained by the fiber. Experiments have shown, however, that for a variety of substances and filter media, the fraction of particles striking the collector surface which adhere is generally less than unity and can in some cases be as low as 0.5.

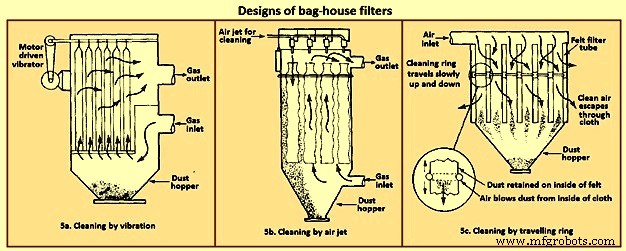

Industrial fabric filtration is normally accomplished in a so-called bag- house, in which the particle-laden gases are forced through filter bags. Particles are normally removed from the bags by gravity. Fig 5 shows three bag-house designs, in which cleaning is accomplished by vibration (Fig 5a), air jet [Fig 5b), or traveling ring [Fig 5c).

Fig 5 Designs of bag house filters

The fabric filtration process consists of three phases. First, particles collect on individual fibers by the above described mechanisms. Then an intermediate stage exists during which particles accumulate on previously collected particles, bridging the fibers. Finally, the collected particles form a cake in the form of a dust layer which acts as a packed bed filter for the incoming particles. As the dust layer accumulates, the pressure drop across the filter increases, and periodically the dust layer is to be dislodged into the hopper at the bottom to ‘regenerate’ the fabric bag. High efficiencies are attainable with fabric filters, particularly in treating combustion gases from the technological processes. To the extent that effective operation of an ESP depends on the presence of SO2 in the gas as an ionizable species, fabric filters can operate with no loss of efficiency with low-sulphur level.

Fabric filters consist of semi-permeable woven or felted materials which constitute a support for the particles to be removed. A brand-new woven filter cloth has fibers roughly 100 micrometers to 150 micrometers in diameter with open spaces between the fibers of 50 micrometers to 75 micrometers. Initially, the collection efficiency of such a cloth is low because most of the particles pass directly through the fabric. However, deposited particles quickly accumulate, and it is the deposited particle layer that enables the high-efficiency removal once a uniform surface layer has been established.

Although fiber mat filters are similar in some respects to fabric filters, they do not depend on the layer of accumulated particles for high efficiency. Fiber mat filters generally are not cleaned but are discarded. They are ordinarily used when particle concentrations are low, so that reasonable service life can be achieved before discarding.

In a fabric filter the particle layer performs the removal task. As the layer of collected particles grows in thickness, there is an increase in the pressure drop across the particle layer and the underlying fabric. The two major considerations in the design of a fabric filter assembly are the collection efficiency and the pressure drop as a function of time of operation (since the last cleaning). The collection efficiency depends on the local gas velocity and the particle loading on the fabric.

Fabric filters offer the several advantages such as (i) they can achieve very high collection efficiencies even for very small particles, (ii) they can be used for a wide variety of particles, (iii) they can operate over a wide range of volumetric flow rates, and (iv) they need only moderate pressure drops. The limitations of fabric filters are namely (i) operation is to be carried out at temperatures lower than that at which the fabric is destroyed, or its life is shortened to an uneconomical degree, (ii) gas or particle constituents which attack the fabric or prevent proper cleaning, such as sticky particles difficult to dislodge, are to be avoided, and (iii) bag houses need large floor areas. The advantages of fabric filter bag houses clearly outweigh their limitations.

Wet collectors

Wet collectors, or scrubbers, employ water washing to remove particles directly from a gas stream. Scrubbers can be grouped broadly into two main classes namely (i) those in which an array of liquid drops (sprays) form the collecting medium, and (ii) those in which wetted surfaces of various types constitute the collecting medium. The first class includes spray towers and venturi scrubbers, while the second includes plate and packed towers.

Scrubbing is a very effective means of removing small particles from a gas. Removal of particles results from collisions between particles and water drops. In the humid environment of a scrubber, small, dry particles also grow in size by condensation of water and thereby become easier to remove. Re-entrainment of particles is avoided since the particles become trapped in droplets or in a liquid layer. A scrubber also provides the possibility of simultaneously removing soluble gaseous pollutants. The particle-laden scrubbing liquid is to be disposed of, a problem not encountered in dry methods of gas cleaning.

A spray scrubber is a device in which a liquid stream is broken into drops, approximately in the range 0.1 mm to 1 mm in diameter, and introduced into the particle laden gas stream. The array of moving drops becomes a set of targets for collection of the particles in the gas stream. Collection efficiency is computed by considering the efficiency of a single spherical collector and then summing over the number of drops per unit volume of gas flow. The relative motion between the drops and particles is an important factor in the collection efficiency since capture occurs by impaction and direct interception. Diffusion is also important for smaller particles.

There are two general types of spray scrubbers. The first class comprises those having a preformed spray where drops are formed by atomizer nozzles and sprayed into the gas stream. These include (i) counter-current gravity tower, where drops settle vertically against the rising gas stream, (ii) cross-current tower, where drops settle through a horizontal gas stream, and (iii) co-current tower, where spray is horizontal into a horizontal gas stream.

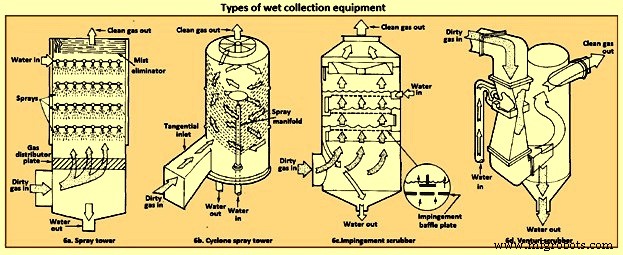

The second class comprises those in which the liquid is atomized by the gas stream itself. Liquid is introduced more or less in bulk into a high-velocity gas flow which shatters the liquid into drops. Devices in this class are called venturi scrubbers since the high velocity gas flow is achieved in a venturi (a contraction). Fig 6 shows four types of wet collection equipment.

Fig 6 Types of wet collection equipment

The simplest type of wet collector is a spray tower into which water is introduced by means of spray nozzles (Fig 6a). Gas flow in a spray chamber is counter-current to the liquid, the configuration leading to maximum efficiency. Collection efficiency can be improved over the simple spray chamber with the use of a cyclonic spray tower, as shown in Fig 6b. The liquid spray is directed outward from nozzles in a central pipe. An unsprayed section above the nozzles is provided so that the liquid drops with the collected particles have time to reach the walls of the chamber before exit of the gas. An impingement plate scrubber, as shown in Fig 6c, consists of a tower containing layers of baffled plates with holes (5,000 to 50,000 per square meter) through which the gas must rise and over which the water must fall. Highest collection efficiencies of wet collectors are obtained in a venturi scrubber, shown in Fig 6d, in which water is introduced at right angles to a high-velocity gas flow in a venturi tube, resulting in the formation of very small water droplets by the flow and high relative velocities of water and particles. The high gas velocity is responsible for the breakup of the liquid. Aside from the small droplet size and high impingement velocities, collection is enhanced through particle growth by condensation. Different types of particle scrubbing devices are described below.

Plate scrubber – It is a vertical tower containing one or more horizontal plates (trays). Gas enters the bottom of the tower and must pass through perforations in each plate as the gas flows counter-current to the descending water stream. Plate scrubbers are normally named for the type of plates they contain (e.g. sieve plate tower). Collection efficiency increases as the diameter of the perforations decreases. A cut diameter, that collects with 50 % efficiency, of around 1 micrometer aerodynamic diameter can be achieved with 3.2 mm diameter holes in a sieve plate.

Packed-bed scrubber – It operates similarly to packed-bed gas absorber. Collection efficiency increases as packing size decreases. A cut diameter of 1.5 micrometers aerodynamic diameter can be attained in columns packed with 2.5 cm elements.

Spray scrubber – In this scrubber, particles are collected by liquid drops which have been atomized by spray nozzles. Horizontal and vertical gas flows are used, as well as spray introduced co-current, counter-current, or cross-flow to the gas. Collection efficiency depends on droplet size, gas velocity, liquid / gas ratio, and droplet trajectories. For droplets falling at their terminal velocity, the optimum droplet diameter for fine-particle collection lays in the range 100 micrometers to 500 micrometers. Gravitational settling scrubbers can achieve cut diameters of around 2 micrometers. The liquid / gas ratio is in the range 0.001 cum to 0.01 cum per cum of gas treated.

Venturi scrubber – A moving gas stream is used to atomize liquids into droplets. High gas velocities (60 m/sec to 120 m/s) lead to high relative velocities between gas and particles and promote collection.

Cyclone scrubber – Drops can be introduced into the gas stream of a cyclone to collect particles. The spray can be directed outward from a central manifold or inward from the collector wall.

Baffle scrubber – In this scrubber, there are changes in gas flow velocity and direction induced by solid surfaces.

Impingement-entrainment scrubber – The gas is forced to impinge on a liquid surface to reach a gas exit. Some of the liquid atomizes into drops which are entrained by the gas. The gas exit is designed so as to minimize the loss of entrained droplets.

Fluidized-bed scrubber – A zone of fluidized packing is provided where gas and liquid can mix intimately. Gas passes upward through the packing, while liquid is sprayed up from the bottom and / or flows down over the top of the fluidized layer of packing.

The collection efficiency of wet collectors can be related to the total energy loss in the equipment. The higher is the scrubber power per unit volume of gas treated, the better is the collection efficiency. Almost all the energy is introduced in the gas, and thus the energy loss can be measured by the pressure drop of gas through the unit. The major advantage of wet collectors is the wide variety of types, allowing the selection of a unit suitable to the particular removal problem. As regards disadvantages, high pressure drops (and hence energy requirements) are to be maintained, and the handling and disposal of large volumes of scrubbing liquid are to be undertaken.

In case of spray scrubbing, the conceptually simplest of the devices is a gravity spray chamber. Water droplets are introduced at the top of an empty chamber through atomizing nozzles and fall freely at their terminal settling velocities counter-currently through the rising gas stream. The particle-containing liquid collects in a pool at the bottom and is to be pumped out for treatment to remove the solids, and the cleaned liquid is normally recycled to the tower. The overall efficiency of a spray tower increases as the collection efficiency of a single drop increases, as the length of the chamber increases, and as the ratio of the volumetric flow rate of water to that of gas increases. It increases as the diameter of the drops decreases.

Venturi scrubbers are used when high collection efficiencies are needed and when most of the particles are smaller than 2 micrometers in diameter. There are a number of examples, in fact, where a venturi scrubber is the only practical device for a gas-cleaning application. If the particles to be removed are sticky, flammable, or highly corrosive, for example, ESPs and fabric filters cannot be used. Venturi scrubbers are also the only high-efficiency particulate collectors which can simultaneously remove gaseous species from the effluent stream.

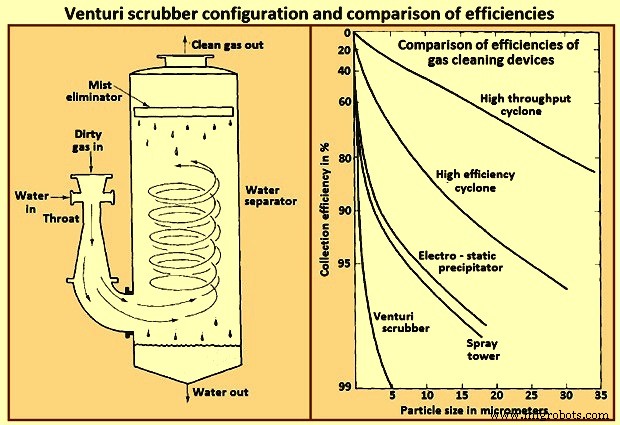

The distinguishing feature of a venturi scrubber is a constricted cross section or throat through which the gas is forced to flow at high velocity. A typical venturi scrubber configuration is shown in Fig 7. The configuration includes a converging conical section where the gas is accelerated to throat velocity, a cylindrical throat, and a conical expander where the gas is slowed down. Liquid can be introduced either through tangential holes in the inlet cone or in the throat itself. In the former case, the liquid enters the venturi as a film on the wall and flows down the wall to the throat, where it is atomized by the high-velocity gas stream. In the latter, the liquid is injected perpendicular to the gas flow in the throat, atomized, and then accelerated. Gas velocities in the range 60 m/sec to 120 m/sec are achieved, and the high relative velocity between the particle laden gas flow and the droplets promotes collection. The collection process is essentially complete by the end of the throat. Because they operate at much higher velocities than ESPs precipitators or bag houses, venturi scrubbers are physically smaller and can be economically made of corrosion-resistant materials. Venturis have the simplest configuration of the scrubbers and are the smallest in size. Fig 7 shows the comparison of the efficiency of venturi scrubber with the efficiencies of other gas cleaning devices.

Fig 7 Venturi scrubber configuration and comparison of efficiencies

A typical range of liquid to gas flow rate ratios for a venturi scrubber is 0.001 cum to 0.003 cum of liquid per cum of gas. At the higher liquid / gas ratios, the gas velocity at a given pressure drop is reduced, and at lower ratios, the velocity is increased. For gas flow rates exceeding about 1,000 cum / minute venturi scrubbers are normally constructed in a rectangular configuration in order to maintain an equal distribution of liquid over the throat area.

Proceso de manufactura

- Una mirada a los proveedores de atención médica RTLS (y las tecnologías que ofrecen)

- Control de acceso con QR, RFID y verificación de temperatura

- Control de actuador y sensor Raspberry Pi

- Control y gestión total de los sistemas de automatización en todo el mundo

- Capacidades y beneficios de las tecnologías y sistemas de inspección robótica

- Cleanliness IS iFP Sistemas de limpieza y lavado de piezas

- Gases de soldadura:101 por qué los usamos y sus tipos

- Aplicaciones y beneficios de usar una solución de monitoreo de gas

- 5 industrias donde los sistemas de detección de gas son muy esenciales

- Sistemas SCADA e industria 4.0

- Partes y elementos de sistemas de máquinas CNC