Proceso para Fabricación de Carburo de Hierro

Proceso de fabricación de carburo de hierro

El carburo de hierro (Fe3C) es un compuesto sintético de alto punto de fusión, no pirofórico, fuertemente magnético, obtenido en forma granular. Se compone de alrededor del 90 % de hierro total (Fe) y alrededor del 7 % de carbono total (C). El uso principal del producto es como carga metálica durante la fabricación de acero para la sustitución de metal caliente (HM), hierro de reducción directa (DRI) o chatarra de acero. El proceso de carburo de hierro implica la conversión de partículas finas de mineral de hierro precalentadas en carburo de hierro. Reduce el mineral de hierro a carburo de hierro en un reactor de lecho fluidizado, poniendo en contacto el mineral de hierro con gas de proceso que consiste principalmente en metano (CH4) e hidrógeno (H2).

El proceso para la fabricación de carburo de hierro fue diseñado y desarrollado originalmente en Hazen Research Inc. en Golden, Colorado, EE. UU. por el vicepresidente técnico Dr. Frank M. Stephens. El proceso consiste en la reducción de partículas finas de mineral de hierro precalentadas (de 0,1 mm a 1,0 mm) en un reactor de lecho fluidizado de circuito cerrado mediante gas de proceso precalentado que contiene CH4, H2, CO (monóxido de carbono), CO2 (dióxido de carbono) y vapor de agua ( H2O) a 600 grados C. Se utilizó un reactor por lotes de 50 mm de diámetro para las pruebas de laboratorio. A esto le siguieron pruebas continuas en un reactor de 600 mm de diámetro. En Hazen se analizaron muestras de mineral de hierro de varios países. El producto fue convertido con éxito en acero por MEFOS en Suecia en un horno de oxígeno básico (BOF) en 1979.

Después de las pruebas de laboratorio iniciales en Hazen Research, Inc., el Dr. Stephens solicitó una patente y el 11 de octubre de 1977 la Oficina de Patentes de los Estados Unidos emitió la 'Patente de EE. UU. No. 4,053.301'. En 1985, el Dr. Stephens se jubiló y adquirió los derechos de la patente del carburo de hierro. Formó una empresa con el nombre de 'Corporación de desarrollo de carburo de hierro' (ICDC) y comenzó a comercializar el proceso. En 1988, ICDC y la empresa australiana PACT Resources, Pty. Ltd. se unieron para formar 'Iron Carbide Holdings, Limited' (ICH). Posteriormente se llevó a cabo un trabajo de desarrollo adicional en una planta piloto construida en 1989 a partir de una planta de vanadio inactiva ubicada en Wundowie, Australia Occidental. El reactor en la planta piloto tenía 1830 mm de diámetro, operado con una profundidad de lecho de alrededor de 3700 mm. Producía alrededor de 25 toneladas por día.

Durante 1989, ICH produjo 310 toneladas de carburo de hierro en la planta piloto. El carburo de hierro se vendió a siete clientes. Cinco empresas (Nucor, North Star Steel, Mitsubishi, Qualitech Steel y Cleveland Cliffs) compraron la licencia o la opción de utilizar esta tecnología. Nucor Corporation convirtió el carburo de hierro de la planta piloto en su acería en Darlington, Carolina del Sur, EE. UU. utilizando un horno de arco eléctrico (EAF) de 32 toneladas. Se inyectó carburo de hierro a velocidades de hasta 90 kg/min en el horno eléctrico de arco usando un tanque de gunita existente.

Nucor adquirió una licencia en 1992. Autorizó a PLS Engineering en Denver, Colorado (ahora parte del Grupo Harris) para construir una planta en Point Lisas, Trinidad para producir 300.000 toneladas de carburo de hierro por año y para fines de 1994 la planta estaba en funcionamiento. Nucor comenzó la construcción en 1993, pero desafortunadamente limitó los fondos a PLS. PLS agotó esos fondos antes de completar el diseño de la planta. Nucor terminó el diseño. Además, Nucor minimizó los gastos de algunos de los equipos de la planta, incluidos los intercambiadores de calor.

La planta se puso en marcha a fines de septiembre de 1994. Sin embargo, la empresa tuvo problemas con los compresores para el gas de proceso y la parada de la planta. Dejó correr el agua de refrigeración. Durante este período, un técnico retiró los sensores de nivel en las columnas de la torre empacada para recalibrarlos y, por lo tanto, se bloquearon las alarmas de nivel de líquido. Informó a la sala de control. Una de las válvulas instaladas en la torre empacada, a pesar de estar en posición cerrada, tuvo una fuga y la fuga no se notó durante varios días. Una vez descubierta, la columna se drenó de inmediato, pero el daño ya estaba hecho. El agua había pasado por las tuberías y estaba mezclada con el polvo de óxido de hierro y había contaminado gravemente los intercambiadores de calor. Nucor pasó más de un año intentando limpiar los intercambiadores pero sin éxito.

Nucor también enfrentó varios otros problemas operativos en la planta. Estos problemas fueron (i) tuberías subdimensionadas para el gas de proceso que limitaban el flujo del gas a un valor del 65 % como máximo de la capacidad de diseño, (ii) rotura frecuente del sello de gas para la placa de tobera del reactor de lecho fluidizado, (iii) abandono del sistema de calentamiento del mineral ya que falló debido a la abrasión que comprometió la química en el reactor y, por lo tanto, limitó aún más la calidad y cantidad del producto, (iv) tanque de recolección de tamaño insuficiente para el depurador, (v) poco confiable sistema para regular el flujo de producto a través del enfriador de producto que requería mucho mantenimiento, (vi) sistema de elevación neumática poco confiable para el producto que requería mantenimiento frecuente, (vii) tamaño muy pequeño del alimentador de tornillo que suministra alimentación de mineral a la planta, y (viii) ) glándulas de empaque inadecuadas del alimentador de tornillo que goteaba severamente.

Nucor pasó cuatro años trabajando con estos problemas, pero en 1998, debido a la caída de los precios del acero, cerraron la planta. Posteriormente, la planta fue demolida en 2002. A pesar de todas las dificultades mencionadas anteriormente, se produjeron 357.712 toneladas de carburo de hierro en la planta, lo que demostró que el proceso era técnicamente factible. Las fallas mecánicas encontradas habían acentuado el requisito de instalaciones adecuadas y confiables.

El segundo intento de producir carburo de hierro a escala comercial fue realizado por Qualitech Steel Corporation en Corpus Christi, Texas, donde construyó una nueva planta. Qualitech adquirió una licencia para producir carburo de hierro de ICH, pero cambió el proceso cuando Mitsubishi Corporation financió el proyecto y quería utilizar dos reactores y un sistema de distribución de gas de proceso estilo rejilla de tuberías en el reactor de lecho fluidizado.

La planta de Texas recién se estaba poniendo en marcha cuando la empresa matriz quebró en marzo de 1999, y la planta solo producía unos pocos miles de toneladas de carburo de hierro antes de ser cerrada en 1999 y demolida en 2004.

Frank A. Stephens, hijo del Dr. Frank M. Stephens, Jr. adquirió la propiedad exclusiva de los derechos del proceso de carburo de hierro en 2010. Durante los primeros meses de 2011, formó International Iron Carbide LLC. La empresa posee los derechos de 35 patentes. La nueva empresa analizó minuciosamente los problemas encontrados en las plantas de Trinidad y Corpus Christi y preparó soluciones documentadas para los problemas. Sin embargo, muchas de las soluciones se consideran propietarias. Algunas de las soluciones son (i) diseño robusto de intercambiadores de calor de coraza y tubos, (ii) cambio de diseño del sistema de gas de proceso para lograr la máxima capacidad, (iii) mejora en el diseño del reactor de lecho fluidizado y el sistema de distribución de gas reactor más tolerante a las paradas de la planta, (iv) nuevo diseño para el sello de gas de la placa de tobera en el reactor de lecho fluidizado que lo convierte en un sello de gas dual, (v) introducción de un sistema de calentamiento instantáneo para la alimentación de mineral que incluye transferencia neumática de material caliente, inventario mínimo de sólidos para arranques y paradas rápidos, eliminación de desviaciones angulares para evitar la abrasión y construcción modular para facilitar el mantenimiento, (vi) cambios en el diseño del lavador para que el lavador sea adecuado para alcanzar la capacidad máxima, (vii) simplificación en el sistema de manejo de productos que elimina el sistema de elevación para el producto que ingresa al enfriador de productos y (viii) uso de eductores para mover sólidos en lugar de transportadores mecánicos.

Al día de hoy no hay ninguna planta de trabajo para la producción de carburo de hierro. Sin embargo, International Iron Carbide ha utilizado su experiencia (tanto positiva como negativa) obtenida de las dos plantas de primera generación en Trinidad y Texas y ha desarrollado un diseño para una planta de segunda generación que se basa en las muchas lecciones aprendidas. International Iron Carbide está buscando activamente empresarios que colaboren para construir las plantas de segunda generación.

El proceso

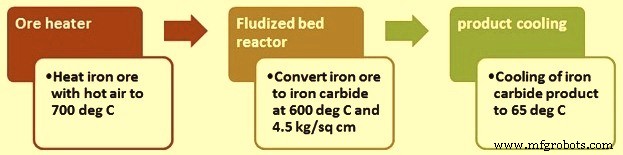

El proceso de fabricación de carburo de hierro es limpio y simple. Los tres pasos principales del proceso (Fig. 1) incluyen (i) el calentamiento del mineral de hierro a alrededor de 700 °C, (ii) el contacto del mineral de hierro caliente con una mezcla de gas H2 y CH4 a presión a una temperatura de alrededor de 600 °C y una presión absoluta de alrededor de 4,5 kg/cm2 en un reactor de lecho fluidizado para la conversión de óxido de hierro en carburo de hierro con gases reductores fuertes, y (iii) enfriamiento del producto a alrededor de 65 grados C.

Fig. 1 Tres pasos del proceso

El mineral de hierro suele ser hematita, que normalmente tiene una composición de 62 % a 65 % Fe, 1 % a 5 % de ganga y 1 a 6 % de humedad. El mineral almacenado generalmente no necesita cobertura, si el clima lo permite. Los factores que influyen en la decisión de cubrir o no el mineral son el costo del combustible, el contenido de humedad natural y el clima.

Desde el almacenamiento de mineral, el mineral se transporta a un silo (contenedor de día). El silo almacena suficiente mineral para operar la planta durante unas 24 horas. Un transportador de velocidad variable mide y controla la cantidad de mineral que se alimenta al sistema de calentamiento de mineral.

El calentador de mineral es un "calentador flash" que se compone de tres ciclones en serie. El calentador de mineral calienta el mineral hasta 710 grados C al ponerlo en contacto con el gas oxidante caliente que sale de la caja de fuego o del quemador. El aumento de la temperatura del mineral de hierro es útil para el proceso. Es útil para el proceso porque (i) elimina la humedad de la alimentación del mineral y (ii) oxida parcialmente la magnetita, si está presente en el mineral, a hematita. Esto ayuda a las reacciones en el reactor, ya que la hematita se convierte más rápidamente en carburo de hierro que en la magnetita. El calentador de mineral descarga el mineral de hierro caliente en las tolvas de bloqueo de alimentación, donde se retiene antes de alimentarlo al reactor de lecho fluidizado.

El suministro de mineral caliente al reactor se alimenta a través de dos tolvas de esclusa que funcionan en paralelo. Las tolvas de bloqueo están revestidas con material refractario. Tienen fondo piramidal o cónico (tolva). Normalmente, una de las tolvas alimenta el reactor durante aproximadamente una hora. Las tolvas funcionan de tal manera que mientras una alimenta el reactor, la otra tolva se llena.

Las tolvas de alimentación también evitan la entrada de los gases oxidantes al reactor. Después de eso, el mineral caliente se purga con N2 y se aumenta la presión, el mineral caliente se alimenta continuamente al reactor a una velocidad que permite que una tolva se vacíe y se despresurice cuando se llene la otra tolva.

Reactor de lecho fluidizado y reacciones de proceso

El reactor de lecho fluidizado utiliza finos de mineral de hierro, lo que limita la necesidad de tratamientos previos como la sinterización o la peletización. El material de alimentación ideal para el reactor son los finos de mineral de hierro de hematita con un tamaño en el rango de 0,1 mm a 1,0 mm.

El diámetro interior del reactor es de unos 12 metros y funciona a unos 600 ºC. Recibe el gas de proceso que consiste esencialmente en H2 y CH4. Se introduce H2 para mantener la presión en el francobordo del reactor a una presión absoluta de 4,5 kg/cm2. Los compresores reciclan el gas de proceso para obtener una velocidad superficial de 0,92 m/seg.

En el reactor de lecho fluidizado, el H2 y el CH4 convierten el mineral de hierro calentado en carburo de hierro. El oxígeno se combina con H2 para formar agua y el carbono (C) se combina con el hierro para formar carburo de hierro. La química general del proceso se describe mediante la ecuación 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O. Esta reacción es una especie de resumen general de todas las reacciones que tienen lugar en el proceso. La reacción avanza a una velocidad relativamente lenta, y la residencia en el reactor es mucho mayor en comparación con el proceso en el horno de fabricación de acero. Sin embargo, este tiempo puede reducirse cambiando la temperatura y la presión.

En la fase gaseosa de las reacciones hay tres componentes básicos, a saber, (i) H2, (ii) O2 (oxígeno) y (iii) C. Estos tres elementos interactúan entre sí para formar H2, H2O, CO, CO2 y CH4. La concentración de cada uno de estos compuestos depende de varios factores como (i) la proporción de las masas de los elementos individuales, (ii) la temperatura del sistema, (iii) la presión del sistema y (iv) hasta cierto punto el tiempo en que los elementos están en contacto.

Una de las dos principales reacciones gaseosas es la reacción de reformado con vapor CH4 + H2O =CO + 3 H2. En esta reacción, el gas natural reacciona con el vapor para formar el gas H2 necesario para el proceso. La segunda reacción gaseosa importante es la del desplazamiento del gas de agua como se describe en la ecuación CO + H2O =CO2 + H2.

Cuando los reactivos se colocan todos juntos a alta temperatura se obtiene una mezcla gaseosa que contiene H2, H2O, CO, CO2 y CH4. Esta mezcla también contiene una pequeña cantidad de N2.

Las reacciones gaseosas tienden a ser catalizadas por la presencia de hierro metálico y/o carburo de hierro. El C y el H2 de las reacciones anteriores provienen de los reactivos agregados en el proceso. El O2 se extrae del mineral mediante la reacción Fe2O3 + 3H2 =2Fe + 3H2O. Al controlar las concentraciones relativas de C y H2 en el gas de proceso, es posible promover la eliminación de O2 del mineral y la adición de C para formar carburo de hierro.

Las reacciones para formar el carburo de hierro son ligeramente endotérmicas, para mantener la temperatura alrededor de los 600 °C, y es necesario calentar el gas de proceso a 633 °C.

El reactor opera como un reactor de lecho fluidizado de fase densa. Las burbujas de gas se forman a partir del gas de proceso en el lecho fluidizado. El reactor recibe el mineral por un lado y descarga el producto por el otro tamaño. Los deflectores internos del reactor transportan los sólidos dentro del reactor. Los deflectores minimizan los cortocircuitos de los sólidos en el reactor y crean una distribución de tiempo de residencia más uniforme para los sólidos. El tiempo de retención de sólidos es de unas 16 horas.

La composición del gas del proceso, la temperatura y la presión son monitoreadas continuamente por la instrumentación del proceso. El proceso produce un producto no pirofórico, que luego se puede almacenar y transportar.

El reactor produce alrededor de 42 toneladas por hora del producto (carburo de hierro). El producto se descarga continuamente a través de tolvas de bloqueo tanto del reactor como de los ciclones de gases de escape antes de pasar por los enfriadores de productos.

Uno de los primeros problemas del proceso fue la producción no deseada de C libre (hollín), procedente de la reacción de Boudouard, que forma C y CO2 a partir de CO (2CO =C + CO2). Sin embargo, International Iron Carbide ha identificado condiciones de proceso que no permiten la formación de C libre, y todavía producen carburo de hierro de alta calidad. Las particularidades de estas condiciones son de carácter propietario.

El reactor descarga el producto de carburo de hierro a través de dos tolvas de bloqueo que son similares a las que se utilizan para alimentar el mineral de hierro caliente al reactor. Las tolvas de bloqueo liberan el producto a la presión atmosférica. De hecho, mientras que uno recibe el producto caliente a alrededor de 3,5 kg/cm2 de presión, el otro descarga el producto al dispositivo de enfriamiento (el enfriador del producto) a presión atmosférica. El carburo de hierro sale de las tolvas de bloqueo a alrededor de 590 °C y se enfría a alrededor de 65 °C al pasar a través del producto. La cantidad de producto en los enfriadores de producto se controla con una cinta transportadora de descarga de velocidad variable que transporta el carburo de hierro al separador magnético seco.El separador magnético elimina una cantidad significativa de ganga liberada (típicamente 50 %), que, sin embargo, depende de la calidad del mineral de hierro que se alimenta al proceso.

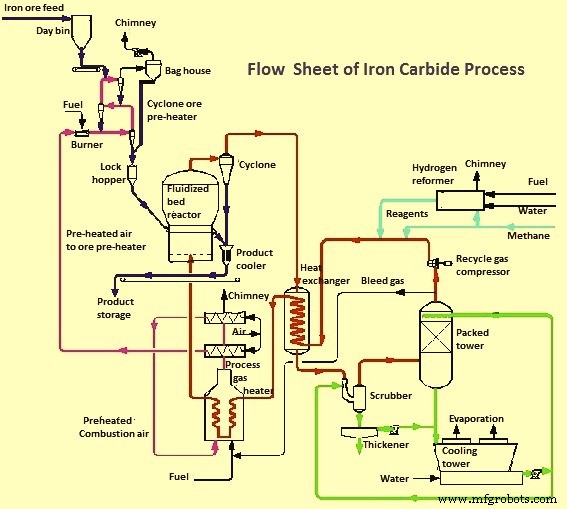

En la figura 2 se muestra un diagrama de flujo esquemático del proceso de carburo de hierro.

Fig. 2 Diagrama de flujo esquemático del proceso de fabricación de carburo de hierro

Sistema de tratamiento de gases

El gas de proceso sale del reactor a unos 590 ºC. Pasa a través de cuatro ciclones paralelos (los ciclones del reactor) que están revestidos con material refractario. Estos ciclones eliminan la mayoría de los sólidos arrastrados del gas de proceso que sale del reactor. Los finos recolectados por los ciclones (alrededor de 36 toneladas por hora) fluyen por gravedad hacia un contenedor de compensación antes de ser reciclados al reactor. Cualquier sólido adicional pasa a través de una serie de tolvas de bloqueo antes de ingresar a un enfriador de productos, que enfría los sólidos por debajo de 65 °C (normalmente alrededor de 40 °C), y finalmente agrega los sólidos al producto del reactor enfriado aguas arriba del separador magnético.

El gas de proceso que sale de los ciclones del reactor pasa a través de cuatro intercambiadores de calor paralelos (los intercambiadores de calor de gas de proceso) que reducen la temperatura del gas de proceso a 150 °C. Un depurador venturi y una columna de lecho empacado (la torre empacada) enfrían aún más el proceso. gas a alrededor de 30 grados C para eliminar el agua producida en el reactor y eliminar las partículas finas restantes suspendidas en el gas de proceso que ha escapado de los ciclones. Esto asegura que la cantidad de finos en el gas de proceso sea lo suficientemente baja para evitar daños a los "compresores de reciclaje de gas de proceso".

Se extrae una pequeña corriente de gas de proceso del gas de proceso en recirculación (el gas de purga) que sale por la parte superior de la torre de relleno y antes de entrar en los compresores de gas de reciclado, para evitar la acumulación de N2 en el circuito. La cantidad de sangrado depende del contenido de N2 del gas natural, la cantidad de N2 que ingresa al sistema con la alimentación de mineral de hierro caliente que ingresa al reactor.

El gas reactivo de reposición, que normalmente consiste en H2 y gas natural, ingresa al proceso de recirculación antes que los compresores. La presión del francobordo en el reactor de lecho fluidizado gobierna la cantidad exacta de H2 que se introducirá en el sistema. La cantidad de gas natural que se agrega al gas de proceso está determinada por la concentración de CH4 en el gas de proceso.

Dos compresores centrífugos (los compresores de gas de reciclaje), uno en funcionamiento y otro en espera, reciclan el gas de proceso con una presión de alrededor de 4,20 kg/cm2 en la entrada y alrededor de 5,30 kg/cm2 en la descarga. La presión diferencial entre los compresores regula el flujo de gas de proceso al reactor.

Los cuatro intercambiadores de calor gas-gas, que enfrían el gas de proceso procedente de un reactor de lecho fluido, calientan el gas de proceso procedente de los compresores a una temperatura de unos 520 ºC. Un calentador de gas (el calentador de gas de proceso) aumenta aún más la temperatura del proceso a alrededor de 630 grados C, utilizando el gas de purga y el gas natural como combustible. El gas de escape procedente del calentador proporciona energía para calentar el aire de combustión suministrado al calentador de mineral.

En el proceso, hay dos sistemas de refrigeración por agua. Un sistema de contacto directo con el gas de proceso (el agua de refrigeración de contacto directo”), que proporciona agua de refrigeración al “depurador venturi” y a la “torre empacada”, donde en estos dispositivos el agua entra en contacto directo con el gas de proceso. El otro sistema de enfriamiento por agua es el sistema indirecto de enfriamiento por agua que proporciona agua de enfriamiento a (i) el sistema de enfriamiento de los productos (enfriadores de productos), (ii) el reformador de H2 y (iii) otros intercambiadores de calor menores utilizados para el proceso.

El agua caliente que sale de la torre empacada regresa directamente a la torre de enfriamiento por contacto para la eliminación del calor, mientras que el agua que sale del lavador venturi pasa primero por un espesador, donde se filtra para eliminar los sólidos presentes en el agua contaminada.

El proceso suele producir un producto que se ha convertido en un 93 % en carburo de hierro. La composición mineralógica y elemental típica del producto consiste en Fe3C- 91 % a 96 %, Fe (total) – 89 % a 93 %, Fe (met) – 0,5 % a 1 %, SiO2 + A12O3 – 2 % a 5 % , Fe3O4 -2 % a 5 %, C (como Fe3C) – 6 % a 6,5 %, y O (como Fe3O4) – 0,5 % a 1,5 %. El carburo de hierro es magnético, por lo que si la ganga se libera físicamente, ya sea antes, durante o después del proceso de carburación, se puede realizar una separación magnética en seco para reducir el contenido de ganga en el producto final y, por lo tanto, aumentar su grado de hierro.

Si bien el análisis del producto puede variar según el tipo de mineral utilizado, en ningún caso existe presencia significativa de azufre. El nivel de fósforo depende del tipo de mineral utilizado y normalmente está presente en el producto como P2O5. Pero la mayor parte del fósforo se transfiere a la escoria del horno, no al producto.

Los elementos residuales del mineral normalmente están presentes en el producto como óxidos, pero dado que la mayoría de los minerales de hierro tienen niveles muy bajos de cobre, níquel, cromo, molibdeno o estaño, no hay cantidades significativas de estos elementos en el producto final. Como resultado, el carburo de hierro producido es muy limpio y proporciona un método efectivo para diluir los metales residuales residuales durante la fabricación del acero, al mismo tiempo que evita el azufre que generalmente viene con algunas fuentes de hierro virgen.

Los consumos típicos de materiales, energía y al límite de la batería por tonelada de carburo de hierro son mineral de hierro:1,42 toneladas, gas natural:350 M cal, electricidad:400 kWh, agua:1,2 cum, nitrógeno:10 cum y mano de obra:0,22 horas de trabajo.

El carburo de hierro también es muy respetuoso con el medio ambiente y proporciona grandes ventajas medioambientales. El proceso logra la emisión de C más baja de todos los procesos de fabricación de acero de hierro virgen, produciendo solo 1,09 kg de CO2 por cada kg de acero producido. Esto es mucho menos que los 2,01 kg para la ruta de fabricación de acero de alto horno convencional - horno de oxígeno básico, 3,09 kg para DRI a base de carbón y 1,87 kg para la ruta de fabricación de acero DRI - EAF a base de gas natural. Solo el acero fabricado íntegramente a partir de chatarra consigue unas emisiones más bajas.

Ventajas del carburo de hierro y su producción

Las ventajas del carburo de hierro y su proceso de producción consisten en lo siguiente.

- Es el mejor material de carga que otros materiales para el horno de arco eléctrico, ya que contiene entre un 6,0 % y un 6,5 % de C y se produce a partir de mineral de hierro virgen y, por lo tanto, contiene elementos insignificantes. El uso de carburo de hierro en los procesos de fabricación de acero da como resultado un bajo contenido de N2 y H2 en el acero.

- No es pirofórico y, por lo tanto, es seguro y fácil de manejar.

- Es un polvo granular denso que se disuelve fácilmente en acero líquido. Se puede inyectar fácilmente en un BOF y/o un EAF, donde se disuelve instantáneamente.

- El proceso de producción de carburo de hierro es respetuoso con el medio ambiente, ya que no es necesario aglomerar el mineral de hierro.

- Los únicos subproductos del proceso son agua y CO2, y la cantidad de CO2 generada es mucho menor que la cantidad generada durante la producción de acero mediante otros procesos. Además, una gran cantidad de CO2 sale del reformador en un flujo de gas concentrado, que es fácil de secuestrar y/o reutilizar para otros fines.

- El proceso utiliza finos de mineral de hierro, que son menos costosos que los gránulos y los terrones de mineral de hierro.

- No existe la necesidad de hacer briquetas del producto.

- El proceso opera a baja temperatura y es un proceso térmicamente eficiente.

- El proceso es un proceso de ciclo cerrado que utiliza el 100 % de los reactivos agregados.

- El proceso es simple, consta de un reactor de una sola etapa, que es fácil de controlar.

Proceso de manufactura

- ¿Cuál es el proceso de fabricación de herramientas de corte?

- Proceso frente a fabricación discreta

- Proceso Finex para la Producción de Hierro Líquido

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Fabricación de PCB para 5G

- 5 Proceso de corte de metal en la fabricación

- Beneficios de los proveedores de fundición de hierro como proceso de fabricación