Soldadura de aceros al carbono y de baja aleación y fisuración inducida por hidrógeno

Soldadura de aceros al carbono y de baja aleación y fisuración inducida por hidrógeno

La soldadura por arco es un proceso mediante el cual los aceros se unen por coalescencia. Normalmente, el proceso utiliza un material de relleno compatible. Antes de producir una junta bien adherida, la superficie de la junta debe calentarse por encima de la temperatura de fusión para fusionarse completamente con el metal de soldadura. Aunque las reacciones metalúrgicas que involucran fusión, solidificación y transformación de estado sólido no son inusuales, las temperaturas y velocidades de enfriamiento observadas son severas.

Los gases activos también están presentes y pueden disolverse en el acero fundido. Los fundentes se introducen para alearse y proteger el metal de soldadura. Generalmente, las uniones son rígidas y restringen los cambios dimensionales causados por la contracción y las transformaciones de estado sólido, lo que produce tensiones residuales de magnitud límite elástico (YS). Dado que los cambios metalúrgicos no ocurren en condiciones de equilibrio, y dado que los esfuerzos son altos, muchas de las reacciones pueden tener lugar en el metal de soldadura y en la zona afectada por el calor (HAZ) del acero o en ambos, y pueden producir defectos que debilitan su resistencia. solidez.

Debido a la tremenda variabilidad de los procesos de soldadura, es difícil brindar muchos detalles sobre los mecanismos exactos involucrados o las correcciones que se pueden hacer. Además, muchas medidas correctivas son obvias una vez que se explican la mayoría de los defectos. Un problema, que se relaciona con el hidrógeno (H2), no es simple. Dado que este problema se vuelve más relevante a medida que se sueldan más aceros de baja aleación y alta resistencia (HSLA), el tema del agrietamiento inducido por hidrógeno (HIC) es muy importante.

Los aceros al carbono (C) y de baja aleación se sueldan ya que tienen una amplia aplicación y buena soldabilidad. Esta utilidad se debe principalmente a las características metalúrgicas del sistema base de hierro (Fe). La característica incluye la capacidad de sufrir una transformación alotrópica (microestructural) que permite la oportunidad de endurecimiento y fortalecimiento a través de transformaciones martensíticas y bainíticas o un mecanismo de precipitación, además de la capacidad de alearse fácilmente con una gran cantidad de elementos. La soldabilidad de los aceros C y de baja aleación se puede clasificar generalmente en (i) soldabilidad de fabricación y (ii) soldabilidad de servicio.

La soldabilidad en fabricación se debe a la posibilidad de unir aceros C y de baja aleación mediante soldadura sin introducir discontinuidades perjudiciales. La aceptabilidad de estas discontinuidades depende de las condiciones de aplicación para la soldadura específica. La soldabilidad de fabricación del acero puede ser adecuada para una aplicación no crítica. Sin embargo, es posible que no se sugiera el mismo acero para una aplicación crítica, o que se necesiten precauciones especiales, como el precalentamiento, al soldar. La soldabilidad en fabricación se ocupa principalmente de discontinuidades como la porosidad asistida por H2, el desgarro lamelar, el agrietamiento en frío, el agrietamiento en caliente y el agrietamiento por recalentamiento.

La soldabilidad en servicio de los aceros C y de baja aleación se debe al hecho de que la soldadura terminada tiene propiedades suficientes para cumplir la función prevista. Una característica importante de la soldabilidad en servicio es la comparación de las propiedades de la ZAT con las del acero base no afectado. La aceptabilidad de la soldabilidad en servicio también depende de la aplicación planificada. La soldabilidad en servicio de ciertos aceros puede ser aceptable para una aplicación donde la corrosión es muy importante pero la tenacidad es de importancia secundaria. Sin embargo, el mismo acero es inaceptable para una aplicación donde la tenacidad es muy importante. La soldabilidad en servicio implica el efecto del ciclo térmico de soldadura sobre las propiedades en la ZAT. La soldabilidad en servicio determina con frecuencia el rango de entradas de calor permisibles para ciertos aceros. Las bajas entradas de calor pueden introducir microestructuras de baja tenacidad indeseables, así como problemas de soldabilidad en la fabricación relacionados con el agrietamiento en frío. Las altas entradas de calor pueden introducir microestructuras gruesas con baja tenacidad y baja resistencia. La entrada de calor por sí sola no controla la microestructura resultante y las propiedades de la ZAT, pero el ciclo térmico inducido controla la microestructura y las propiedades. Por lo tanto, tanto el aporte de calor como el espesor del acero son importantes.

Clasificación de aceros

Los aceros C y de baja aleación abarcan una amplia variedad de composiciones y propiedades. Los aceros se clasifican frecuentemente según su C y/o contenido de elementos de aleación. Las diferentes clasificaciones están disponibles bajo varias designaciones, como aceros C simples, aceros C-Mn (manganeso), aceros C medios, aceros de baja aleación, aceros de alta resistencia y baja aleación (HSLA) y aceros microaleados. Recientemente, una nueva clasificación del acero ha introducido el método de procesamiento del acero como factor de clasificación. Estos aceros, conocidos por varias denominaciones, se describen con frecuencia como aceros de procesamiento termomecánico controlado (TMCP). Los límites entre todas las clasificaciones anteriores a menudo son difusos, con frecuencia se superponen y, a veces, son subjetivos.

Los aceros con bajo contenido de C contienen hasta un 0,30 % de C y hasta un 1,65 % de Mn. La mayoría de los aceros laminados utilizados para aplicaciones soldadas consisten en acero de bajo C. Este grupo incluye aceros que pueden tener amplias variaciones en soldabilidad. Como ejemplo, es posible soldar aceros bajos en C con menos de 0,15 % C por todos los procesos de soldadura. También es posible soldar acero bajo en C que contenga de 0,15 % a 0,30 % de C (normalmente conocido como acero dulce) en espesores de hasta 25 mm. Sin embargo, las secciones más gruesas de acero dulce pueden necesitar acciones adicionales para una soldadura exitosa.

El acero HSLA está diseñado para proporcionar mejores propiedades mecánicas que las de los aceros C convencionales. Este acero normalmente tiene un YS de 290 a 550 N/mm2 y es del tipo C-Mn, con muy pequeñas adiciones de niobio (Nb) y vanadio (V) para asegurar el afino del grano así como el endurecimiento por precipitación. El acero HSLA normalmente se identifica como acero microaleado. Este acero normalmente se suelda en estado laminado o normalizado. La soldabilidad del acero HSLA es similar a la soldabilidad del acero dulce.

Recientemente, se ha desarrollado una nueva familia de aceros HSLA con bajo contenido de C y endurecimiento por envejecimiento con cojinetes de cobre (Cu). Estos aceros no son realmente de baja aleación, ya que el contenido total de Cu, Ni (níquel) y Cr (cromo) suele rondar el 1 %. La soldabilidad de estos aceros es muy buena, principalmente por su bajo contenido en C (menos del 0,06 %). Estos aceros se utilizan generalmente en estado templado y envejecido. Debido a estas dos condiciones, estos aceros a veces también se caracterizan como aceros TMCP. Los aceros templados y revenidos (Q&T) se tratan térmicamente para obtener YS de 350 a 1030 N/mm2. Otros ejemplos de estos aceros incluyen aceros Ni-Cr-Mo (molibdeno). Las soldaduras de estos aceros generalmente no necesitan un tratamiento térmico adicional, excepto un tratamiento térmico posterior a la soldadura (alivio de tensión) en algunas aplicaciones especiales. La ventaja de estos aceros HSLA sobre los aceros templados y revenidos seleccionados es el requisito de precalentamiento de soldadura reducido para el endurecimiento por envejecimiento del Cu. Sin embargo, estos aceros HSLA no se sueldan como los aceros dulces.

El acero de baja aleación tratable térmicamente (HTLA, por sus siglas en inglés) normalmente se vuelve a austenizar, luego se enfría y se templa después de la soldadura. Este acero es un acero relativamente templable que en su condición de templado y revenido desarrolla YS superior a 960 N/mm2. Los metales de soldadura generalmente no pueden desarrollar combinaciones aceptables de resistencia y tenacidad a este nivel en la condición de soldadura o alivio de tensión. Por lo tanto, es necesario volver a austenizar y luego templar y revenir toda la soldadura después de la soldadura.

Los aceros TMCP generalmente se producen con una combinación de laminación controlada seguida de enfriamiento acelerado o enfriamiento directo en línea. Este procesamiento permite el desarrollo de una combinación de alta resistencia y alta tenacidad mientras se mantiene una buena soldabilidad. La soldabilidad es buena ya que el contenido de elementos de aleación en estos aceros se puede mantener muy bajo, con un contenido de C generalmente inferior al 0,06 %. Con estos aceros son posibles niveles de YS de hasta 700 N/mm2 y superiores. Estos aceros normalmente se pueden soldar sin precalentamiento. Sin embargo, en los niveles de alta resistencia, puede ser necesario precalentar para evitar que se agriete el metal de soldadura.

Los aceros Cr-Mo son ampliamente utilizados para aplicaciones de alta temperatura. El contenido de Cr de estos aceros varía del 0,5 % al 9 %, y el contenido de Mo del 0,5 % al 1,0 %. Estos aceros se entregan generalmente en estado "normalizado y revenido" o "templado y revenido". Dado que estos aceros tienen una templabilidad razonable, se necesitan precauciones adecuadas para evitar el agrietamiento en frío asistido por H2 (HACC). La aplicación de servicio a menudo impone requisitos adicionales sobre la soldadura de estos aceros. Como ejemplo, en algunas industrias, estos aceros son necesarios por su resistencia a la fluencia, y tanto el metal de soldadura como la ZAT deben proporcionar propiedades de fluencia adecuadas. La atmósfera de corrosión en algunas industrias requiere que se limite la dureza máxima de la ZAT para evitar el agrietamiento por corrosión.

Susceptibilidad relativa de los aceros a HACC

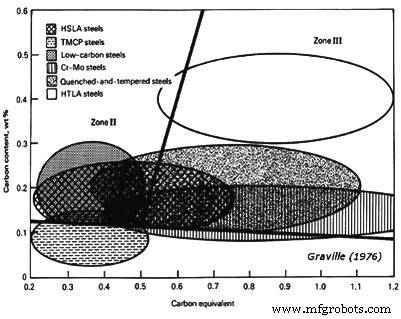

Graville sugirió que la susceptibilidad a HACC se puede evaluar calculando el equivalente de C (CE) y comparándolo con el contenido de C como se muestra en el diagrama de Graville (Fig. 1). Los aceros bajo la zona I tienen bajo C y baja templabilidad y son poco susceptibles al agrietamiento. Los aceros de la zona III tienen un alto C y una alta templabilidad, y todas las condiciones de soldadura producen microestructuras sensibles a las grietas. Por lo tanto, para evitar HACC en aceros de la zona III, es necesario utilizar medidas bajas de H2, incluidos los tratamientos térmicos de precalentamiento y post-soldadura. Los aceros bajo la zona II tienen niveles más altos de C con menor templabilidad. Por lo tanto, es posible evitar las microestructuras sensibles a las grietas al restringir las velocidades de enfriamiento de la ZAT. Esto se puede lograr mediante el control de la entrada de calor y, en menor medida, con precalentamiento.

Fig. 1 Diagrama de Graville que muestra la susceptibilidad de los aceros a HACC en relación con el contenido de C y CE

Fig. 1 Diagrama de Graville que muestra la susceptibilidad de los aceros a HACC en relación con el contenido de C y CE

La CE considerada en el diagrama de Graville es CE =% C + (% Mn + % Si)/6 + (% Ni + % Cu)/15 + (% Cr + % Mo + % V)/5. La susceptibilidad al agrietamiento en frío aumenta progresivamente a medida que los aceros se transfieren de la zona I a la zona II y a la zona III. El diagrama de Graville también muestra que los aceros aleados tratables térmicamente, principalmente en la zona III, necesitan consideraciones especiales para la soldadura. Los aceros Cr-Mo y Q&T también necesitan cuidado, al igual que algunos aceros HSLA. Los aceros de bajo C se sueldan con facilidad, excepto en secciones gruesas, para las cuales son necesarias algunas precauciones. Los aceros TMCP han sido desarrollados específicamente para estar en la zona I, por lo que su soldabilidad es excelente. La figura 1 representa solo un aspecto de la soldabilidad y hay muchas otras preocupaciones, la preferencia deseada con respecto a HACC es usar aceros que empujan la cubierta de composición hacia la esquina inferior izquierda del diagrama de Graville.

Defectos normales asociados con soldaduras por arco

La porosidad es causada por el atrapamiento de pequeñas bolsas de gas, particularmente H2 y N2 (nitrógeno), que generalmente tiene una mayor solubilidad en hierro (Fe) líquido, en lugar de sólido. Durante la solidificación, los gases intentan salir del metal de soldadura. Sin embargo, debido a las altas tasas de solidificación, algo de gas puede quedar atrapado. Este atrapamiento depende tanto de la velocidad de disolución del gas como de la velocidad de solidificación del metal de soldadura. Si la tasa de disolución es alta, las burbujas de gas tienen la posibilidad de desarrollarse y escapar antes de que el acero se solidifique. Si la velocidad es baja, el gas permanece en la solución, lo que evita la porosidad pero permite otros problemas como el agrietamiento inducido por H2 (HIC) o una tenacidad deficiente. A velocidades intermedias, el gas puede nuclearse y, según la cantidad de gas disuelto en el metal de soldadura y la velocidad de solidificación de la soldadura, desarrolla burbujas que quedan atrapadas. Una forma muy severa de porosidad, llamada agujeros de gusano, ocurre cuando las tasas de evolución y solidificación del gas son las mismas, lo que hace que se desarrollen bolsas de gas alargadas en lugar de burbujas esencialmente esféricas.

Entre las posibles fuentes de H2 se encuentran la humedad en los fundentes, los hidrocarburos en los lubricantes de trefilado o los contaminantes de la superficie en la junta que se va a soldar, y las fugas de agua en los equipos de soldadura por arco metálico con gas (GMAW). El N2 se recolecta del aire que ingresa a las regiones del arco como resultado de una protección deficiente del arco. Con GMAW, esto puede ocurrir cuando el caudal de gas es tan bajo que las corrientes cruzadas desplazan el blindaje o tan alto que la atmósfera circundante es aspirada hacia el gas de protección. Con el proceso de "soldadura por arco de metal blindado" (SMAW), esto puede ocurrir cuando los soldadores no tienen las habilidades adecuadas o usan métodos inadecuados que hacen que la longitud del arco sea excesiva.

La fusión incompleta puede tomar varias formas, como penetración inadecuada de la articulación, ausencia de fusión de la raíz o falta de fusión de la pared lateral. Estos defectos pueden ser causados por (i) entrada de energía insuficiente a la soldadura, principalmente corriente inadecuada, (ii) velocidad de desplazamiento excesiva, que permite que el metal de soldadura fluya por delante del arco, o (iii) ángulo de electrodo o posición de trabajo inadecuados.

Las dificultades con la penetración de la junta y la fusión de la raíz generalmente se deben al uso de un diseño de junta que no es adecuado para el proceso de soldadura que se utiliza o al descuido de las medidas necesarias para proporcionar una penetración adecuada del arco. En la mayoría de los casos, esto significa que la corriente de soldadura es demasiado baja. Sin embargo, en el caso de los procesos de soldadura con protección de gas, puede significar que se está utilizando el gas de protección incorrecto. Como ejemplo, con mezclas de gases ricas en argón (Ar), el patrón de penetración es relativamente poco profundo, con la excepción de un "dedo" central bastante profundo. Desafortunadamente, este dedo generalmente no está colocado en el centro y, por lo tanto, no se puede confiar en él. Sin embargo, las mezclas de gases de protección que son ricas en helio (He) o dióxido de carbono (CO2) son capaces de un patrón de penetración útil más uniforme y profundo. La mala fusión de raíces que ocurre cuando se suelda desde un lado requiere una modificación en el diseño de la unión para permitir una mejor penetración o un cambio a la soldadura desde ambos lados de la pieza de acero.

En la mayoría de los casos, la falta de fusión de la pared lateral entre el metal de soldadura y la junta ocurre cuando los soldadores no utilizan las medidas adecuadas o las técnicas de control. Con el proceso GMAW, puede deberse al uso de variaciones inapropiadas, como la transferencia de cortocircuito, al soldar secciones pesadas. La transferencia de cortocircuito es efectiva solo a bajos niveles de energía, lo que la hace muy adecuada para soldar láminas de acero o placas delgadas en todas las posiciones. Esto se debe a que el proceso está diseñado para brindar poca penetración y congelar rápidamente el metal de soldadura. Por ello, el metal de soldadura no se funde en las paredes laterales de las juntas de las que se extrae calor rápidamente, es decir, aquellas con un espesor superior a 6 mm. Tanto un arco rociado con Ar como un arco enterrado con soldaduras de depósito de blindaje de CO2 que son demasiado masivas y fluidas para ser soportadas en posiciones verticales o elevadas. Sin embargo, estos procesos son muy efectivos para realizar soldaduras en posiciones planas u horizontales. Por otro lado, la variación de arco pulsado con blindaje rico en Ar es muy eficaz en todas las posiciones, ofreciendo suficiente penetración y control del baño de soldadura para evitar defectos causados por una mala fusión de la pared lateral.

Las grietas en caliente también se denominan grietas en la línea central o de solidificación y son causadas por el rechazo de componentes de bajo punto de fusión a lo largo de la línea central de las soldaduras restringidas. Se desarrollan inmediatamente después de que se completan las soldaduras y, a veces, mientras se realizan las soldaduras. Si las soldaduras se rompen para exponer estas grietas, se encuentran azuladas o teñidas con calor. Estas grietas, que a menudo son causadas por azufre (S) y fósforo (P), es más probable que ocurran en aceros de aleación de alto C. En su mayoría, la placa de acero base es su fuente. La susceptibilidad al agrietamiento, según la composición de la soldadura, se ha comparado con ecuaciones empíricas, como UCS =230 X % C + 190 X % S + 75 X % P + 45 X % Nb – 12,3 X % Si – 5,4 X % Mn – 1. En caso de que el valor UCS sea inferior a 10, la susceptibilidad al agrietamiento es baja, mientras que un valor superior a 30 significa que esta susceptibilidad es alta, y un valor entre 10 y 30 significa que es necesario controlar las técnicas de soldadura.

Es más probable que ocurran defectos, como grietas en caliente y grietas de cráter en el cordón de soldadura, con procesos o técnicas de soldadura que producen alta dilución (es decir, penetración profunda). Otro factor que contribuye al agrietamiento de la línea central es un perfil en forma de lágrima pronunciado del cráter de soldadura, que es característico de las altas velocidades de soldadura. En estas situaciones, el cráter de soldadura a menudo desarrolla grietas por contracción, llamadas grietas de cráter. Tanto el cráter en forma de lágrima como la penetración profunda se producen con el proceso de "soldadura por arco sumergido" (SAW) y el proceso GMAW con protección de CO2. El problema también puede ocurrir en soldaduras de filete que son muy cóncavas, ya que su sección transversal podría no ser suficiente para tolerar las tensiones transversales que se deben a la contracción de la soldadura.

En la mayoría de los casos, el problema se puede prevenir manteniendo los niveles combinados de S y P por debajo del 0,06 %. Sin embargo, cuando se sueldan uniones altamente restringidas utilizando aceros de alta resistencia, generalmente es necesario un nivel combinado por debajo del 0,03 %. Cuando los aceros a soldar contienen cantidades excesivas de S o P, las grietas en caliente se pueden evitar (i) utilizando prácticas o técnicas de soldadura que no sean de penetración profunda, (ii) seleccionando velocidades de desplazamiento que sean lo suficientemente lentas para evitar la formación de desgarros. cráteres de caída, (iii) proporcionando perfiles de cuentas convexos, y (iv) llenando los cráteres al final de cada cuenta.

El desgarro lamelar ocurre en la placa base de acero cuando se somete a esfuerzos a través de su espesor y normalmente se encuentra justo debajo de la ZAT. Se asocia con aceros en bandas que contienen capas delgadas de inclusiones ubicadas debajo de las superficies de las placas de acero. Si se va a utilizar acero sucio, el problema se puede evitar cambiando el diseño de la junta para minimizar la tensión a través del espesor de la placa de acero en la soldadura.

Un socavado es una gubia irregular que generalmente se encuentra en la punta superior de una soldadura de filete horizontal. La placa base de acero en esa sección de la soldadura se funde con el arco, pero no se rellena con el metal de soldadura. La mayoría de las veces, este defecto es causado por condiciones de soldadura seleccionadas incorrectamente, como el ángulo del electrodo, la velocidad de desplazamiento y la corriente de soldadura. Es más probable que ocurra cuando se intenta realizar soldaduras de filete con patas de más de 8 mm de longitud. Con el proceso GMAW, también puede ocurrir cuando se utiliza un escudo de Ar que contiene menos del 2 % de oxígeno (O2). La socavación también se puede encontrar en soldaduras hechas en posición vertical, donde generalmente se atribuye a un tejido excesivo.

Una superposición, también llamada rollover, generalmente se asocia con soldaduras de filete y se puede encontrar cuando la corriente de soldadura es demasiado baja para fusionar correctamente la placa de acero base o la velocidad de desplazamiento es demasiado baja para aceptar la cantidad de metal que se deposita. El mal manejo del electrodo durante el proceso SMAW también puede ser un factor.

Las inclusiones son producidas por la escoria que queda atrapada entre los pases de soldadura. Se originan como piezas de fundentes no fundidos que pueden quedar atrapados en una unión, o como escoria que se deja fluir por delante del arco y queda cubierta por la soldadura, o como escoria solidificada que no se ha eliminado entre pasadas de soldadura, o como cascarilla de laminación pesada que no ha sido removida de una junta antes de la soldadura. El problema es más común con el proceso SMAW ya que puede intensificarse por técnicas de control deficientes por parte del soldador. La presencia de inclusiones se puede anticipar cuando se suelda sobre soldaduras muy abombadas o rugosas, ya que sus bordes son difíciles de limpiar entre pasadas o de penetrar durante la soldadura. La prevención es posible (i) capacitando al soldador para depositar soldadura que tenga un perfil plano preciso, (ii) colocando las soldaduras para permitir que se realicen depósitos de mayor energía y más fluidos, (iii) evitando el desarrollo de óxido entre pasadas, y (iv) asegurándose de que las soldaduras estén debidamente acondicionadas entre pasadas mediante limpieza o esmerilado.

Agrietamiento inducido por hidrógeno

El agrietamiento inducido por hidrógeno (HIC) es un fenómeno asociado principalmente con soldaduras en aceros de baja aleación. Los factores que contribuyen a HIC son (i) la presencia de H2, (ii) alta tensión de tracción, (iii) microestructuras susceptibles, (iv) temperaturas que están entre alrededor de 200 °C y -100 °C, y (v) tiempo. A niveles de resistencia más bajos (alrededor de 490 N/mm2), la HIC normalmente se observa como grietas longitudinales en la ZAT del acero base, a menudo llamadas grietas debajo del cordón. A niveles de resistencia más altos (alrededor de 830 N/mm2 y más), también pueden ocurrir grietas transversales en el metal de soldadura.

La expresión de uso frecuente "fragilización por H2" sugiere que el H2 daña la tenacidad de las soldaduras, pero el término es un nombre inapropiado. Las pruebas de impacto en el material extraído del área entre grietas han demostrado que el material exhibe niveles de tenacidad equivalentes a las soldaduras realizadas en ausencia de H2 y, por supuesto, grietas. Sin embargo, la ductilidad a la tracción puede reducirse debido a que puede ocurrir HIC mientras la prueba de tracción está en curso, lo que reduce el área de la sección transversal de la muestra de prueba. El defecto resultante en la superficie fracturada se denomina "ojo de pez". El agrietamiento en frío es otra expresión que se ha utilizado para diferenciar estas grietas de las grietas en caliente que se encuentran en el metal de soldadura y son producidas por componentes de bajo punto de fusión que se segregan durante la solidificación. El agrietamiento retardado es otro término que se está utilizando. Es descriptivo porque HIC puede no ocurrir durante días o semanas. Cuando se anticipa HIC, las soldaduras no se radiografian con frecuencia durante una semana o más para permitir que se desarrollen las grietas.

Mecanismo

El hidrógeno es una impureza universal en todos los procesos de soldadura por arco. Existe en el agua que no se puede evitar en los fundentes, en los lubricantes orgánicos en las superficies de los alambres de relleno, en los desechos que se acumulan en las uniones soldadas y en la humedad del aire que se puede aspirar en la corriente del arco. El H2 tiene una mayor solubilidad en el Fe líquido que en el Fe sólido, y su solubilidad también disminuye con la temperatura en el Fe sólido. La solubilidad del H2 en Fe es función de la temperatura.

La solubilidad por encima del liquidus a 1500 grados C es de alrededor de 30 ppm (partes por millón) en peso, pero alrededor de 8 ppm en estado sólido. A 400 grados C, su solubilidad cae a menos de 1 ppm. La tasa de solidificación del metal de soldadura es muy alta y, como resultado, se retiene el H2 que se ha disuelto en el metal de soldadura fundido. Aunque el H2 que escapa como gas a menudo queda atrapado en forma de pequeñas burbujas o porosidad del metal de soldadura, una cantidad sustancial permanece en el metal de soldadura solidificado como H2 supersaturado. El residuo puede parecer insignificante, pero se debe reconocer que tan solo 1 ppm de H2 puede causar problemas de agrietamiento en aceros de alta resistencia.

Durante el intervalo de enfriamiento, el H2 atómico se difunde rápidamente, parte de la ZAT de soldadura, parte escapa al aire y el resto permanece dentro del metal de soldadura. Dadas las condiciones adecuadas, estos átomos altamente móviles buscan grietas y discontinuidades en la red metálica y se concentran en esos puntos. Junto con las tensiones residuales en la red que se deben a restricciones externas y cambios de volumen causados por la solidificación y la transformación del estado sólido, el H2 agranda las discontinuidades para formar microfisuras. Las tensiones localizadas se alivian abruptamente a medida que los átomos penetran en las fisuras y quedan atrapados como moléculas. Las microfisuras resultantes, que tienen puntas afiladas, también están relacionadas con altas concentraciones de estrés en las que se acumulan átomos adicionales. Estas tensiones se acumulan hasta que también se alivian a medida que se extiende la fisura. Este proceso de acumulación y alivio de tensiones por fisuración continúa hasta que (i) el área de la sección transversal se reduce lo suficiente como para provocar la falla, (ii) el H2 escapa en una cantidad suficiente para reducir su concentración por debajo del nivel necesario para que se produzca la fisuración, y (iii) las grietas debajo del cordón han reducido las tensiones residuales en la soldadura por debajo del nivel necesario para que se produzca el agrietamiento.

HIC no ocurre espontáneamente, sino como pasos discretos. La progresión paso a paso se puede observar acústicamente. En especímenes pequeños, su progresión también puede monitorearse midiendo los cambios en la resistencia. El monitoreo describe los cambios en la resistencia que ocurren después de que comienza el proceso de HIC, así como la forma en que HIC avanza paso a paso hasta la falla. El seguimiento también muestra la sensibilidad de HIC al nivel de estrés externo. La falla ocurre rápidamente cuando la tensión en un espécimen excede su resistencia a la tracción (TS), esté o no presente H2. Sin embargo, cuando hay suficiente H2 presente, el daño causado por HIC puede iniciarse con tensiones muy por debajo del TS. Con suficiente H2 y tiempo, HIC puede causar fallas. Normalmente, el tiempo necesario para iniciar las grietas y provocar la falla aumenta a medida que se reduce la tensión.

Es importante saber que HIC no ocurre por debajo de un estrés crítico. Además de la tensión aplicada, la cantidad de H2 disuelto en el acero también juega un papel importante. Con el aumento de H2, se necesita menos estrés para iniciar HIC, y también se reduce el tiempo necesario para su inicio. La interacción de estas dos variables, tensión y H2, muestra que tanto el tiempo para iniciar HIC como la tensión crítica por debajo de la cual no se produce la falla son inversamente proporcionales a la cantidad de H2 presente en el acero.

La tercera variable que afecta a HIC es la microestructura del acero (ya sea el metal de soldadura o la HAZ). Las martensitas macladas, que se dan en aceros con mayor contenido de C (más de alrededor de 0,3 % C), suelen ser muy difíciles, aunque el problema puede ocurrir con todas las microestructuras aciculares, incluida la bainita. Esta suposición podría ser defectuosa ya que las microestructuras aciculares son típicas de las asociadas a los aceros de alta resistencia, y las tensiones más altas, en sí mismas, son un factor agravante con HIC. Sin embargo, el acero con una microestructura relativamente tolerante puede mostrar una tensión crítica más alta que el acero más fuerte con una microestructura sensible. Normalmente, el acero más fuerte es más sensible al H2 con respecto a un tiempo de iniciación más temprano para HIC y una tensión crítica más baja. Estas diferencias de comportamiento se han observado entre los aceros martensíticos de alta resistencia y los bainíticos más débiles.

Las inclusiones también son importantes. La tenacidad de los aceros HSLA se ve afectada por las impurezas, particularmente cuando se encuentran en forma de inclusiones. Sin embargo, dado que las inclusiones pueden servir como sumideros de átomos de H2, también pueden tener un efecto beneficioso. Por esta razón, se ha demostrado que algunos aceros de muy alta pureza son sorprendentemente sensibles a HIC. No se debe concluir que las soldaduras deban someterse a esfuerzos externos para desarrollar HIC. La contracción diferencial asociada con la soldadura por fusión siempre produce tensiones residuales en las soldaduras y, con raras excepciones, esas tensiones son al menos equivalentes al YS del componente más débil de la unión. Dado que la mayoría de los metales de soldadura son más fuertes que el acero base, las tensiones residuales están cerca del YS de la placa de acero base. Con frecuencia, es posible minimizar el desarrollo de HIC en estructuras críticas seleccionando un metal de soldadura más débil o menos adecuado para mantener las tensiones residuales lo más bajas posible. Con algunas aplicaciones, como las que implican fatiga, una estructura más débil pero sólida puede ser más adecuada que una que contenga HIC. Sin embargo, dada una microestructura sensible y suficiente H2, la tensión crítica puede ser muy baja, que es sustancialmente menor que las tensiones residuales típicas. Por lo tanto, si HIC es un problema, se desarrolla, en la mayoría de los casos, antes de que una estructura soldada abandone el área de fabricación.

Otra observación importante es que el mecanismo de HIC se ve afectado por la temperatura. Las posibilidades de HIC son mínimas cuando las temperaturas superan los 200 grados C. A temperaturas más altas, la tasa de difusión de H2 es muy alta para permitir que los átomos se concentren en los defectos de red u otras discontinuidades pronunciadas en la soldadura. Dado que la movilidad del H2 es esencialmente nula, es poco probable que ocurra HIC en soldaduras enfriadas por debajo de -130 °C.

Control de HIC

Al considerar los requisitos metalúrgicos para HIC, es obvio que se pueden adoptar varios enfoques para evitar que ocurra. Estos requisitos incluyen la reducción de las tensiones residuales relacionadas con una soldadura. Estos son (i) evitar microestructuras aciculares en el metal de soldadura y ZAT o al menos seleccionar aquellas microestructuras que son bainíticas, en lugar de martensíticas, (ii) reducción de la cantidad de H2 disuelto en el metal de soldadura durante la operación de soldadura, o ( iii) permitir que el H2 escape antes de que pueda causar daños. El más adecuado de estos enfoques depende del tamaño del componente a soldar, las propiedades mecánicas necesarias, el servicio previsto, el proceso de soldadura a utilizar y las limitaciones de costes. En la mayoría de los casos, es necesario hacer concesiones y una combinación de estos enfoques es posiblemente la más rentable.

Como se indicó anteriormente, las tensiones residuales en las soldaduras suelen ser equivalentes a la YS del material más débil de la unión. En una configuración conjunta que introduce una tensión triaxial alta, la tensión residual puede ser significativamente mayor que la YS. Aunque el diseñador rara vez usa materiales más débiles solo para reducir las tensiones residuales, se debe reconocer que HIC puede tener un efecto significativo en la vida de fatiga de una estructura. Para acomodar acero más débil, un compromiso más aceptable puede ser rediseñar la soldadura para incorporar secciones más gruesas. Sin embargo, se pueden tomar otros enfoques para aprovechar al máximo la resistencia disponible en el acero de baja aleación sin incurrir en HIC.

Dado que el cambio de la microestructura del metal de soldadura o la HAZ es una posibilidad remota, a menos que exista la opción de seleccionar un acero diferente, se debe seleccionar el material de acero que sea más tolerante a HIC. Otro método para reducir las tensiones residuales en la soldadura es utilizar un tratamiento térmico posterior a la soldadura a una temperatura inferior a la temperatura crítica. Dado que el acero es más débil a temperaturas más altas, es posible una reducción sustancial de la tensión residual calentando la soldadura a una temperatura a la que pueda producirse una fluencia plástica. Para el acero con una estructura de martensita templada, la elección más adecuada para este tratamiento térmico sería igual o justo por debajo de su temperatura de templado original, que generalmente está cerca de los 620 °C. Este tratamiento se denomina recocido de alivio de tensión (SRA). For this treatment to be effective, the weldment is to be kept in a suitably large furnace before its temperature drops below 200 deg C and then, to prevent difficulties related with distortion, heated and cooled slowly. Considering the temperature and time required for the SRA treatment, it is obvious that all of the diffusible H2 in the weld will escape. However, unless the stresses in a weld are to be relieved for reasons other than the avoidance of HIC, SRA can prove to be a very costly option. Post-heating also has a place in the scheme of preventing HIC. It is not necessary to reheat weldment to temperatures which are much higher than 200 deg C in order to accelerate the escape of H2 and still avoid the temperature range within which HIC is likely to occur. Such thermal treatments are good for welded components which are small enough to be preheated in a furnace prior to welding and returned to the furnace immediately after welding for a period of time which allows all of the H2 to escape. This approach is mainly important for very high strength alloy steel, which is very sensitive to cracking problem connected with H2.

Similar result is possible by slowing the rate at which weld is allowed to cool after welding. This provides more time for H2 to escape before temperatures drops below 200 deg C. Retarding the cooling rate also allows the transformation of austenite to softer microstructures that are less sensitive to HIC.

The cooling rate of arc welds is affected mainly by three factors namely (i) the temperature of the joint before welding begins, (ii) the arc energy input during welding, and (iii) the joint thickness. The initial temperature can be the ambient temperature of the area where the steel has been stored, or the temperature to which the weldment has been heated as the result of a previous weld by external methods (the inter-pass temperature), or the temperature to which the joint had been heated (the preheat temperature). As preheat temperature is increased, the cooling rate decreases. The arc energy input is defined by the electrical energy dissipated by the arc and the speed at which the arc is moved along the joint. Higher arc energy input retards the cooling rate.

The joint thickness also affects cooling rate since most of the heat entering the joint is extracted by conduction into the body of the weldment. Conduction is at a maximum with three-dimensional cooling. This occurs when the joint is thicker than around 25 mm. Conduction is less effective in thinner sections, which means that the weld cooling rate is inversely proportional to the thickness. Though the cooling rate of thin section is also influenced by radiation and convection, the effect is much less pronounced than that of conduction.

The variables described above can be incorporated into a single equation which allows calculations to be made of the rate at which weld cools at a specific temperature. CRt =K [(T-To)2 /E] where CRt is the cooling rate at temperature T, K is a constant of proportionality (including an adjustment for the steel thickness, if it is thinner than 25 mm), To is the preheat or inter-pass temperature, and E is the arc energy input, which is calculated as E=VI/S where V is the arc voltage, I is the welding current, and S is the arc travel speed. By combining the above two equations, a general expression for cooling rate is obtained which is CRt=K [(T-To)2*S/VI]. This equation has been developed for the purpose of predicting weld and HAZ microstructure in conjunction with continuous-cooling transformation diagram. This diagram allows the determination of the cooling rates above which strong martensite or bainite are ensured or below which they can be avoided. The same equation can be used to calculate the cooling rate at temperature critical to the evolution of H2 and the avoidance of HIC.

The adjustment of welding procedures is accomplished by varying the current or the travel speed. Voltage is a strongly dependent variable which is determined by (i) the welding process, (ii) the characteristics of the electrodes, fluxes, or shielding gases, and (iii) the current. It is not to be viewed as a variable with which to control weld cooling rate.

The other method of retarding cooling rate, which is possibly the most common method, is to control the preheat temperature or inter-pass temperature of the joint prior to welding. Relatively small changes in these temperatures can exert strong effect on cooling rate at temperature around 200 deg C, which is critical with regard to the onset of HIC. As an example, by increasing the preheat temperature from 20 deg C to 100 deg C, the cooling rate at 200 deg C is reduced by around one third. By preheating to 150 deg C, the cooling rate is reduced by a factor of around ten, which is a very significant amount when fabricating high strength steel which has little tolerance to HIC.

Preheating is rather costly. It can affect the weld microstructure and can make working conditions intolerable for the welder. However, preheating is vital for reducing HIC. Preheat affects the lower critical stress in the HAZ of high strength steel when welded with a covered electrode. The ultimate TS of this high strength steel is around 750 N/sq mm. Yet, with a 25 deg C preheat which is the room temperature; failure is caused by HIC in less than 10 min at a stress level of around 490 N/sq mm. The lower critical stress below which failure does not occur is around 415 N/sq mm. By preheating to a temperature of 120 deg C, the critical stress is increased to 620 N/sq mm, which is around the YS of the high strength steel, but still considered unsafe. To avoid HIC entirely, under the conditions used to produce the weld, the preheat temperature need to be higher than 150 deg C.

A number of approaches have been used to select the most appropriate temperature for preheating steel for the avoidance of HIC. Some approaches rely on empirically derived tables which list the steels and recommended welding measures, including those for preheat and post-heat. Another relates cracking tendencies quantitatively to the hardenability of the steel, calculating it on the basis of the CE. One such formula for CE is given by the equation CE =C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4.

For application which involves weld to be made with covered electrode, the recommended preheat temperature for steels having different CEs although show a considerable scatter, yet the overall trend demonstrates a linear relationship between the CE and the preheat temperature. For a quick approximation of the required preheat, the relationship To =200 CE can be used, where To is in deg C. For including the scatter band which incorporates all of the data points, a more-precise interaction between the CE and the preheat temperature can be shown by relationship To =210 CE (+15 to -45). The scatter band of 60 deg C is quite large, which suggests that the upper portion be used for selecting suitable preheat temperatures with which to avoid potential problems. However, if metallurgical softening needs to be avoided, then the most appropriate course of action is to rely on laboratory trials for determining the minimum effective level of preheat. Of course, such a determination needs that the energy input, the thickness of the joint, and the welding process is also to be considered.

Measurement of H2

Direct measurement of H2 in weld metal is difficult. Unless good care is taken to stop its escape from a weld before an analysis can be made, the amount measured is not generally the representative of that which might have caused a crack to develop. This means that sample is to be planned to be analyzed quickly or super-cooled in liquid nitrogen (N2) to stop the diffusion of H2 while awaiting analysis. The technique recommended by the American Welding Society (AWS) measures the volume of H2 gas which escapes from a test weld which is around 75 mm long. It is collected in either a eudiometer tube (in a mercury or glycerine bath) or in the isolation chamber of a gas chromatograph.

Indirect methods also have been used by measuring the sources of the H2. For wires used in the GMAW and SAW processes, this can be done by measuring the hydrocarbons on their surface. Mass spectrometry can be used for the analysis. For the SMAW and SAW processes, the moisture adsorbed in the fluxes can be determined. Often, this is done by measuring weight loss after drying at high temperatures of around 400 deg C to 425 deg C. The issue related with indirect measurements is that the efficiency of transfer of the H2 to the weld from the wires or fluxes is difficult to predict. It is normally dependent on the welding technique. Hence, empirical results are used to relate the amount of H2 present in the welding materials to the HIC in the weldment. For this reason, a comparison among processes becomes very difficult. However, even the measurements of gas evolution can be faulted, since only the diffusible H2 is measured. Some remains in solution and some are trapped within weld defects or inclusions.

Importance of welding process

The arc welding process needs a source of filler material and methods for protecting and controlling the arc and the deposited metal. In most of the cases, the filler material is provided in the form of rods, continuous wires, or continuous tubes. The surface of all of these materials is contaminated with residue of H2 rich drawing lubricant. In the GMAW process, a shield gas is used for protection. For cored wire, a combination of shield gases and fluxes are used. The submerged arc and covered electrode techniques involve only fluxes. All of the fluxes are sources of chemically combined or adsorbed water. The quantity of H2 dissolved in weld metal can vary, not only between but within processes.

Of all of the arc welding processes using consumable electrode, the GMAW process is associated with the lowest H2 levels, the primary source being residual drawing lubricant on the wire surface. Totally dry wire is unacceptable, because it is difficult to feed. The amount of residual lubricant generally is not a problem with steel having YS less than 520 N/sq mm. However, as the YS approaches 620 N/sq mm, the residual lubricant becomes a potentially important factor if HIC is to be avoided, unless relatively high preheat temperature can be used. When the YS exceeds 830 N/sq mm, the residual lubricant is to be kept as low as possible.

The importance of the residues is reflected by the effects of H2 on HIC in welds which have YS of 930 N/sq mm and which need to be minimized by controlling the cooling rate. In this case, the cooling rate is determined at 540 deg C, a temperature close to that at which the weld metal transforms from austenite to martensite. At the relatively rapid cooling rate of around 30 deg C/second, 4 ppm of H2 on the wire surface is shown to have caused HIC. To be securely free of HIC, the H2 is to be maintained at level below 3 ppm. By adjusting the welding technique, preheat temperature, or both, in order to retard the cooling rate at 540 deg C to less than 20 deg C/second, the tolerance for H2 on the wire can be increased to 5 ppm.

As stated under H2 measurements, it is difficult to predict the amount of H2 which gets transferred to a weld from surface contaminants that are decomposed in the arc (or before reaching the arc), mainly when the level is measured in single digit ppm. This level is so low as to prevent the use of gas evolution technique for the measurement of the H2. The higher tolerance for wire surface contaminants at lower cooling rate can be due as much to the softer microstructure as it is to the escape of H2. To retain high strength, the higher cooling rate is necessary. Usually there is a very sudden drop in strength as the cooling rate drops below 10 deg C/second. Obviously, to obtain the strongest possible weld without encountering HIC, it is necessary to minimize the presence of any contaminants that contain H2.

The achievement of very low level of H2 is not possible with any of the other arc welding processes, because they need fluxes instead of shield gases for protection. Fluxes can absorb water. There is the importance of moisture in a submerged arc flux on the cracking sensitivity of a weld metal which has YS of 830 N/sq mm. It shows that diffusible H2 level as low as 7 milli-litres/100 grams can drop the critical strength to 105 N/sq mm (H2 content of 1 ppm is equivalent to 1.11 milli- litres/100 grams). Even baking the flux to reduce the weld-diffusible H2 below 2 milli-litres/100 grams does not eliminate HIC. The critical stress remains below 415 N/sq mm. It is obvious that the welding conditions used for the submerged arc weld are not acceptable. Either the steel is unusually sensitive to H2 or the flux used is not capable of being dried sufficiently to reduce H2 contamination.

Similar HIC problem is encountered in the SMAW process when weld strength exceeds 480 N/sq mm. For this reason, low H2 electrode has been developed specifically to minimize, if not prevent, the problem. Low H2 electrode coating is formulated without any organic material. This low H2 coating is baked at temperature exceeding 430 deg C to reduce residual moisture to a level of around 0.1 %. This is nearly the lowest practicable level, since the absence of moisture in a coating tends to make it brittle. The effect of baking on the residual moisture during initial manufacture shows that even with careful control of formulation and baking, the moisture level of covered electrode coating cannot be reduced to levels sufficiently low to prevent HIC in steel having YS higher than 830 N/sq mm.

The moisture in low H2 electrodes usually is specified as 0.2 % max. This moisture level is what is expected to be found in coatings of commercial low H2 electrodes, immediately after being removed from hermetically sealed containers. However, if exposed to humid, warm air, thee electrode coating reabsorbs moisture. The rate of moisture pickup depends on the constituents in the coating. In some cases, reabsorbed moisture can reach levels exceeding 1 %. For this reason, electrodes are to be stored in heated ovens on hot and humid days and exposed to shop atmospheres only for short times.

Moisture-resistant coating has been developed to counter the reabsorption problem. Although the coating is quite safe when exposed to the relatively cool and moderately humid atmosphere indicated, extra precaution is necessary when welding in tropical conditions. It is possible to salvage electrodes which have become ‘wet’ by re-baking them at temperatures which approach those used during their manufacture. Drying time of around 1 hour is typically needed to recondition electrodes at around 400 deg C to 425 deg C. Although re-baking can salvage electrodes which are inadvertently exposed to moist conditions, the process is not to be repeated since the covered electrodes are alloyed with metal powders which can be oxidized during re-baking operations. Hence, the resulting alloys are leaner and weaker.

Re-baking causes a loss in both Mn and Si content of the weld metal, resulting in a drop in the weld YS. This happens with very controlled re-baking. Unfortunately, the same care is not always taken in shop atmospheres. Significantly greater losses in the Mn and Si contents, as well as mechanical properties, can be expected.

Proceso de manufactura

- Soldabilidad entre aleación de titanio y acero inoxidable

- Factores que afectan la vida útil de la herramienta al mecanizar aceros al carbono y aleados

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Zona afectada por el calor y propiedades del metal de soldadura en la soldadura de aceros

- Tecnologías de captura y almacenamiento de carbono

- Forja de aceros al carbono y aleados

- Corrosión en aceros al carbono

- Hidrógeno y Descarbonización de la Producción de Acero

- ¿Qué es la soldadura por arco de carbono? - Equipo y funcionamiento

- Diferencia entre soldadura y soldadura fuerte

- Aplicaciones, ventajas y desventajas de la soldadura TIG