Fundamentos de Hidráulica y Sistemas Hidráulicos

Conceptos básicos de hidráulica y sistemas hidráulicos

La hidráulica es la generación de fuerzas y movimiento utilizando fluidos hidráulicos que representan el medio para la transmisión de potencia. Los sistemas hidráulicos son extremadamente importantes para la operación de equipos pesados. La palabra "hidráulica" se basa en la palabra griega para agua y originalmente significaba el estudio del comportamiento físico del agua en reposo y en movimiento. Hoy, el significado se ha ampliado para incluir el comportamiento físico de todos los líquidos, incluidos los fluidos hidráulicos. Los sistemas hidráulicos no son nuevos en la industria. Han proporcionado un medio para el funcionamiento de muchos tipos de equipos industriales. A medida que los equipos industriales se han vuelto más sofisticados, se están desarrollando nuevos sistemas con energía hidráulica.

Los sistemas hidráulicos se utilizan en plantas de producción e instalaciones de fabricación modernas y desempeñan un papel importante en la industria del acero, la minería, la construcción y los equipos de manipulación de materiales. Los sistemas hidráulicos se utilizan para operar implementos para levantar, empujar y mover materiales. La amplia gama de aplicaciones de los sistemas hidráulicos en la industria solo comenzó en la década de 1950. Desde entonces, esta forma de energía se ha convertido en estándar para la operación de equipos industriales. Hoy en día, los sistemas hidráulicos ocupan un lugar muy importante en la tecnología de automatización moderna. Hay muchas razones. Algunas de estas son que los sistemas hidráulicos son versátiles, eficientes y sencillos para la transmisión de potencia.

La transmisión de potencia es el trabajo del sistema hidráulico, ya que cambia la potencia de una forma a otra. En los sistemas hidráulicos, las fuerzas que aplica el fluido se transmiten a un mecanismo mecánico. Para comprender cómo funcionan los sistemas hidráulicos, es necesario comprender los principios de la hidráulica. La hidráulica es el estudio de los líquidos en movimiento y presión en tuberías y cilindros.

La ciencia de la hidráulica se puede dividir en dos ramas, a saber, (i) hidrodinámica y (ii) hidrostática. La hidrodinámica se ocupa de los líquidos en movimiento. Ejemplos de las aplicaciones de la hidrodinámica son la rueda hidráulica o la turbina; la energía que se utiliza es la creada por el movimiento del agua y el convertidor de par. La hidrostática se ocupa de los líquidos bajo presión. Ejemplos de aplicaciones de la hidrostática son el gato hidráulico o la prensa hidráulica y el accionamiento de cilindros hidráulicos. En los dispositivos hidrostáticos, empujar un líquido que está atrapado (confinado) transfiere energía. Si el líquido se mueve o fluye en un sistema, entonces ocurre el movimiento en ese sistema. La mayoría de los equipos basados en hidráulica que se utilizan hoy en día funcionan de forma hidrostática.

Las tres tecnologías más utilizadas en el contexto de la tecnología de control para generar fuerzas, movimientos y señales son la hidráulica, la eléctrica y la neumática. La ventaja de la hidráulica sobre otras tecnologías se indica a continuación.

- Transmisión de grandes fuerzas mediante pequeños componentes que suponen una gran intensidad de potencia

- Posicionamiento preciso

- El sistema hidráulico ofrece una salida de potencia constante que es difícil en los sistemas de accionamiento neumático o mecánico

- La puesta en marcha es factible bajo carga pesada

- Se pueden realizar movimientos uniformes independientemente de las cargas, ya que los líquidos apenas se pueden comprimir y se pueden utilizar válvulas de control de caudal

- Funcionamiento suave e inversión

- Buen control y regulación

- Disipación de calor favorable

- La posibilidad de fugas es menor en el sistema hidráulico en comparación con el sistema neumático

- Facilidad de instalación, simplificación de la inspección y requisitos mínimos de mantenimiento

- El sistema hidráulico utiliza un fluido incompresible que da como resultado una mayor eficiencia. solo tiene una pérdida insignificante debido a la fricción del fluido

- El sistema funciona bien en condiciones ambientales cálidas.

Las desventajas de los sistemas hidráulicos incluyen (i) contaminación del medio ambiente por aceites usados (peligro de incendio o accidentes), (ii) sensibilidad a la suciedad, (iii) peligro de presiones excesivas (líneas rotas) y (iv) dependencia de la temperatura (cambio en la viscosidad).

Hay una distinción básica entre los sistemas hidráulicos estacionarios y los sistemas hidráulicos móviles. Mientras que los sistemas hidráulicos móviles se mueven sobre ruedas u orugas, los sistemas hidráulicos estacionarios permanecen firmemente fijos en una posición. Un rasgo característico de los sistemas hidráulicos móviles es que las válvulas se accionan con frecuencia de forma manual. En el caso de sistemas hidráulicos estacionarios, normalmente se utilizan válvulas de solenoide.

Las áreas de aplicación típicas de los sistemas hidráulicos móviles incluyen (i) equipos de construcción, (ii) volquetes, excavadoras, plataformas elevadoras, (iii) dispositivos de elevación y transporte, y (iv) equipos de manejo de materiales de jardín. Las principales áreas de aplicación de los sistemas hidráulicos estacionarios son (i) máquinas de producción y montaje de todo tipo, (ii) líneas de transferencia, (iii) dispositivos de elevación y transporte, (iv) trenes de laminación, (v) prensas, (vi) ascensores y (vii) máquinas de moldeo por inyección, etc. Las máquinas herramienta son un área de aplicación típica.

En el siglo XVII, un científico francés llamado Blaise Pascal formuló la ley fundamental que constituye la base de la hidráulica. La Ley de Pascal establece que "la presión aplicada a un líquido confinado se transmite sin disminución en todas las direcciones y actúa con igual fuerza en todas las áreas iguales y en ángulo recto con esas áreas". Este principio también se conoce como las leyes de los fluidos confinados. Pascal demostró el uso práctico de sus leyes y demostró que aplicar una pequeña fuerza de entrada contra un área pequeña puede resultar en una gran fuerza al agrandar el área de salida. Esta presión, cuando se aplica al área de salida más grande, produce una fuerza mayor. Es un método de multiplicar la fuerza.

La multiplicación de las fuerzas es solo una de las ventajas de usar fluido hidráulico para transmitir potencia. Además, las fuerzas no tienen que transmitirse en línea recta (linealmente). La fuerza se puede transmitir alrededor de las esquinas o de cualquier otra forma no lineal mientras se amplifica. La energía fluida es realmente un concepto de transmisión de energía flexible. En realidad, la potencia fluida es la transmisión de potencia desde una fuente giratoria esencialmente estacionaria a un dispositivo amplificador de fuerza rotatorio (circular) o lineal (línea recta) posicionado remotamente llamado actuador. La energía de los fluidos también se puede considerar como parte del proceso de transformación de convertir un tipo de energía potencial en una forma mecánica activa (fuerza y potencia lineal o rotatoria). Una vez que la energía básica se convierte en energía fluida, existen otras ventajas, como se indica a continuación.

- Las fuerzas se pueden alterar fácilmente cambiando su dirección o invirtiéndolas.

- Se pueden agregar dispositivos de protección que permiten que el equipo de operación de la carga se detenga, pero evitan que el motor principal se sobrecargue y que los componentes del equipo se esfuercen excesivamente.

- La velocidad de los diferentes componentes del equipo se puede controlar de forma independiente entre sí, así como de la velocidad del motor principal.

Fluidos hidráulicos

Los fluidos del sistema hidráulico se utilizan principalmente para transmitir y distribuir fuerzas a varias unidades que deben ser accionadas. Los líquidos pueden hacer esto porque son casi incompresibles. El agua no es apropiada como fluido hidráulico ya que se congela a bajas temperaturas y hierve a 100°C y también porque causa corrosión y oxidación y proporciona poca lubricación. La mayoría de los sistemas hidráulicos usan aceite (líquido hidráulico), porque no se puede comprimir y lubrica el sistema. Muchos tipos de fluidos se utilizan en los sistemas hidráulicos por diversas razones, según la tarea y el entorno de trabajo, pero todos realizan las siguientes funciones básicas.

- El fluido se usa para transmitir fuerzas y potencia a través de conductos (o líneas) a un actuador donde se puede realizar trabajo.

- El fluido es un medio lubricante para los componentes hidráulicos utilizados en el circuito.

- El fluido es un medio refrigerante que aleja el calor de los "puntos calientes" en el circuito o los componentes hidráulicos y lo descarga en otros lugares.

- El líquido sella los espacios libres entre las partes móviles de los componentes para aumentar la eficiencia y reducir el calor creado por el exceso de fugas.

A continuación se indican algunas de las propiedades y características que deben tenerse en cuenta al seleccionar un líquido como fluido hidráulico satisfactorio para un sistema en particular.

- Viscosidad:es una de las propiedades más importantes de cualquier fluido hidráulico. Es la resistencia interna al flujo. La viscosidad aumenta a medida que la temperatura disminuye. Un fluido satisfactorio para un sistema hidráulico dado debe tener suficiente cuerpo para brindar un buen sello en las bombas, válvulas y pistones, pero no debe ser tan espeso que ofrezca resistencia al flujo, lo que provoca pérdida de potencia y temperaturas de funcionamiento más altas. Estos factores aumentan la carga y el desgaste excesivo de las piezas. Un fluido que es demasiado delgado también provoca un rápido desgaste de las piezas móviles o de las piezas que tienen cargas pesadas.

- Estabilidad química:la estabilidad química es una propiedad extremadamente importante al seleccionar un fluido hidráulico. Es la capacidad del fluido para resistir la oxidación y el deterioro durante períodos prolongados. Todos los fluidos tienden a sufrir cambios químicos desfavorables en condiciones de operación severas. Este es el caso, por ejemplo, cuando un sistema funciona durante un período de tiempo considerable a altas temperaturas. Las temperaturas excesivas tienen un gran efecto en la vida de un fluido. Normalmente, la temperatura del fluido en el depósito de un sistema hidráulico en funcionamiento no siempre representa un estado real de las condiciones de funcionamiento. Los puntos calientes localizados ocurren en cojinetes, dientes de engranajes o en el punto donde el fluido bajo presión es forzado a través de un pequeño orificio. El paso continuo del fluido a través de estos puntos puede producir temperaturas locales lo suficientemente altas como para carbonizar o sedimentar el fluido, pero el fluido en el depósito puede no indicar una temperatura excesivamente alta.

- Punto de inflamación:el punto de inflamación es la temperatura a la que un fluido emite vapor en cantidad suficiente para encenderse momentáneamente o destellar cuando se aplica una llama. Un alto punto de inflamación es deseable para los fluidos hidráulicos porque indica una buena resistencia a la combustión y un bajo grado de evaporación a temperaturas normales.

- Punto de ignición:el punto de ignición es la temperatura a la que un fluido emite vapor en cantidad suficiente para encenderse y continuar ardiendo cuando se expone a una chispa o llama. Al igual que el punto de inflamación, se requiere un alto punto de inflamación de los fluidos hidráulicos deseables.

Para asegurar el correcto funcionamiento del sistema hidráulico y para evitar daños a los componentes no metálicos del sistema hidráulico, se debe utilizar el fluido correcto. Las tres categorías principales de fluidos hidráulicos son (i) aceites minerales, (ii) polialfaolefinas y (iii) ésteres de fosfato.

Los fluidos hidráulicos a base de aceite mineral se utilizan en muchos sistemas hidráulicos, donde el riesgo de incendio es comparativamente bajo. Se procesan a partir del petróleo. Los sellos de goma sintética se utilizan con fluidos a base de petróleo. El fluido hidráulico a base de polialfaolefina es un fluido hidrogenado resistente al fuego para superar las características de inflamabilidad de los fluidos hidráulicos a base de aceite mineral. Es significativamente más resistente a las llamas, pero tiene la desventaja de una alta viscosidad a baja temperatura. El uso de este fluido generalmente se limita a – 40 grados C. Los fluidos hidráulicos a base de éster de fosfato son extremadamente resistentes al fuego. Sin embargo, no son a prueba de fuego y, bajo ciertas condiciones, se queman. Debido a la diferencia en la composición, los fluidos a base de éster de fosfato y petróleo no se mezclan. Además, los sellos para cualquier fluido no se pueden usar ni son tolerantes con ninguno de los otros fluidos.

Los sistemas hidráulicos requieren el uso de accesorios especiales que sean compatibles con el fluido hidráulico. Los sellos, juntas y mangueras apropiados deben estar específicamente diseñados para el tipo de fluido en uso. Se debe tener cuidado para garantizar que los componentes instalados en el sistema sean compatibles con el fluido hidráulico.

Sistemas hidráulicos

Los sistemas hidráulicos pueden ser de centro abierto o de centro cerrado. Un sistema de centro abierto es aquel que tiene flujo de fluido, pero no hay presión en el sistema cuando los mecanismos de accionamiento están inactivos. La bomba hace circular el fluido desde el depósito, a través de las válvulas selectoras y de regreso al depósito. El sistema de centro abierto puede emplear cualquier número de subsistemas, con una válvula selectora para cada subsistema. Las válvulas selectoras del sistema de centro abierto siempre están conectadas en serie entre sí. En esta disposición, la línea de presión del sistema pasa por cada válvula selectora. Siempre se permite el paso libre del fluido a través de cada válvula selectora y de regreso al depósito hasta que una de las válvulas selectoras esté posicionada para operar un mecanismo. Cuando una de las válvulas selectoras se coloca para operar un dispositivo de accionamiento, el fluido se dirige desde la bomba a través de una de las líneas de trabajo al actuador. Con la válvula selectora en esta posición, se bloquea el flujo de fluido a través de la válvula hacia el depósito. La presión se acumula en el sistema para vencer la resistencia y mueve el pistón del cilindro de accionamiento; el fluido del extremo opuesto del actuador regresa a la válvula selectora y fluye de regreso al depósito. El funcionamiento del sistema después de la activación del componente depende del tipo de válvula selectora que se utilice.

En el sistema de centro cerrado, el fluido está bajo presión siempre que la bomba de potencia esté funcionando. Hay una serie de actuadores dispuestos en paralelo y varias unidades de actuación están funcionando al mismo tiempo, mientras que otras unidades de actuación no están funcionando. Este sistema se diferencia del sistema de centro abierto en que las válvulas selectoras o de control direccional están dispuestas en paralelo y no en serie. Los medios para controlar la presión de la bomba varían en el sistema de centro cerrado. Si se utiliza una bomba de suministro constante, la presión del sistema se regula mediante un regulador de presión. Una válvula de alivio actúa como un dispositivo de seguridad de respaldo en caso de que falle el regulador. Si se usa una bomba de caudal variable, la presión del sistema es controlada por el compensador del mecanismo de presión integral de la bomba. El compensador varía automáticamente la salida de volumen. Cuando la presión se acerca a la presión normal del sistema, el compensador comienza a reducir la salida de flujo de la bomba. La bomba está completamente compensada (flujo cercano a cero) cuando se alcanza la presión normal del sistema. Cuando la bomba está en esta condición totalmente compensada, su mecanismo de derivación interno proporciona circulación de fluido a través de la bomba para enfriamiento y lubricación. Se instala una válvula de alivio en el sistema como respaldo de seguridad.

Una ventaja del sistema de centro abierto sobre el sistema de centro cerrado es que se elimina la presurización continua del sistema. Dado que la presión se acumula gradualmente después de que la válvula selectora se mueve a una posición de operación, hay muy poco impacto debido a los picos de presión. Esta acción proporciona un funcionamiento más suave de los mecanismos de accionamiento. El funcionamiento es más lento que el sistema de centro cerrado, en el que la presión está disponible en el momento en que se posiciona la válvula selectora.

Componentes básicos de un sistema hidráulico

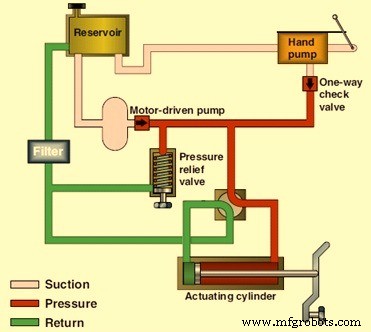

Independientemente de su función y diseño, un sistema hidráulico tiene un número mínimo de componentes básicos además de un medio a través del cual se transmite el fluido. Un sistema básico consta de una bomba hidráulica, un depósito de fluido hidráulico, una válvula direccional, una válvula de retención, una válvula de alivio de presión, una válvula selectora, un actuador y un filtro. El sistema hidráulico básico se muestra en la Fig. 1.

Fig. 1 Sistema hidráulico básico

El depósito hidráulico es un recipiente para contener el fluido necesario para alimentar el sistema, incluyendo una reserva para cubrir las pérdidas por fugas menores y evaporación. El depósito generalmente está diseñado para proporcionar espacio para la expansión del fluido, permitir que escape el aire atrapado en el fluido y ayudar a enfriar el fluido. Los depósitos hidráulicos se ventilan a la atmósfera o se cierran a la atmósfera y se presurizan. El fluido fluye desde el depósito hasta la bomba, donde es forzado a través del sistema y finalmente regresa al depósito. El depósito no solo satisface las necesidades operativas del sistema, sino que también repone el líquido perdido por fugas. Además, el depósito sirve como un recipiente de desbordamiento para el exceso de fluido expulsado del sistema por la expansión térmica (el aumento del volumen de fluido causado por los cambios de temperatura), los acumuladores y el desplazamiento del pistón y la varilla. El depósito también proporciona un lugar para que el fluido se purgue de las burbujas de aire que puedan entrar en el sistema. La materia extraña recogida en el sistema también se puede separar del fluido en el depósito o mientras fluye a través de los filtros de línea. Los depósitos son presurizados o no presurizados. Se incorporan deflectores y/o aletas en la mayoría de los depósitos para evitar que el fluido dentro del depósito tenga movimientos aleatorios, como vórtices (remolinos) y oleadas. Estas condiciones pueden hacer que el líquido forme espuma y que entre aire en la bomba junto con el líquido.

Para que los componentes hidráulicos funcionen correctamente, el fluido debe mantenerse lo más limpio posible. La contaminación del fluido hidráulico es una de las causas comunes de los problemas del sistema hidráulico.

La materia extraña y las partículas de metal diminutas del desgaste normal de las válvulas, bombas y otros componentes generalmente ingresan al sistema hidráulico. Los coladores, filtros y tapones magnéticos se utilizan para eliminar partículas extrañas de un fluido hidráulico y son efectivos como protección contra la contaminación. Los tapones magnéticos, ubicados en un depósito, se utilizan para eliminar las partículas de hierro o acero del fluido. El colador es el sistema de filtración principal que elimina partículas grandes de materia extraña del fluido hidráulico. Aunque su acción de cribado no es tan buena como la de un filtro, un colador ofrece menos resistencia al flujo. Los filtros se utilizan para bombear las líneas de entrada donde la caída de presión debe mantenerse al mínimo. El filtro elimina pequeñas partículas extrañas de un fluido hidráulico y es más efectivo como protección contra contaminantes. Los filtros están ubicados en un depósito, una línea de presión, una línea de retorno o en cualquier otro lugar donde sea necesario. Se clasifican en caudal total o caudal proporcional. Una válvula de alivio de derivación en un cuerpo permite que un líquido pase por alto el elemento del filtro y pase directamente a través de un puerto de salida cuando el elemento se obstruye. Los filtros que no tienen una válvula de alivio de derivación tienen un indicador de contaminación. Este indicador funciona según el principio de la diferencia de presión de un fluido cuando entra en un filtro y después de que sale de un elemento.

Los acumuladores son como una batería de almacenamiento eléctrico. Un acumulador hidráulico almacena energía potencial, en este caso fluido hidráulico bajo presión para convertirlo en trabajo útil en el futuro. Este trabajo puede incluir la operación de cilindros y motores de fluidos, el mantenimiento de la presión requerida del sistema en caso de falla de la bomba o del suministro eléctrico, y la compensación de la pérdida de presión debida a fugas. Los acumuladores se pueden emplear como dispensadores de fluidos y barreras de fluidos y pueden proporcionar una acción de absorción de impactos (amortiguación). Los acumuladores pueden ser de resorte, tipo bolsa o tipo pistón.

Las bombas hidráulicas convierten la energía mecánica de un motor principal (motor eléctrico) en energía hidráulica (presión). La energía de presión se usa entonces para operar un actuador. Las bombas empujan un fluido hidráulico y crean flujo. La unidad combinada de bombeo y motor de accionamiento se conoce como bomba hidráulica. La bomba hidráulica toma fluido hidráulico del tanque de almacenamiento y lo entrega al resto del circuito hidráulico. En general, la velocidad de la bomba es constante y la bomba entrega un volumen igual de fluido en cada revolución. La cantidad y la dirección del flujo de fluido están controladas por algunos mecanismos externos. En algunos casos, la propia bomba hidráulica es accionada por un motor servocontrolado, pero hace que el sistema sea complejo. Las bombas hidráulicas se caracterizan por su capacidad de caudal, consumo eléctrico, velocidad de accionamiento, presión entregada a la salida y eficiencia de la bomba. Las bombas no son 100 % eficientes. La eficiencia de una bomba se puede especificar de dos maneras. Uno es la eficiencia volumétrica, que es la relación entre el volumen real de fluido entregado y el volumen teórico máximo posible. El segundo es la eficiencia energética, que es la relación entre la potencia hidráulica de salida y la potencia mecánica/eléctrica de entrada. La eficiencia típica de las bombas varía del 90 % al 98 %. Las bombas hidráulicas son generalmente de dos tipos, a saber, (i) bomba centrífuga y (ii) bomba alternativa.

El actuador hidráulico recibe energía de presión y la convierte en fuerza mecánica y movimiento. Un actuador puede ser lineal o rotatorio. Un actuador lineal proporciona salidas de fuerza y movimiento en línea recta. Es más comúnmente llamado cilindro, pero también se conoce como ariete, motor alternativo o motor lineal. Un actuador giratorio produce par y movimiento giratorio. Es más comúnmente llamado motor o motor hidráulico.

La regulación de presión es el proceso de reducción de una fuente de presión alta a una presión de trabajo más baja adecuada para la aplicación. Es un intento de mantener la presión de salida dentro de límites aceptables. La regulación de la presión se realiza mediante el uso de un regulador de presión. La función principal de un regulador de presión es hacer coincidir el flujo de fluido con la demanda. Al mismo tiempo, el regulador debe mantener la presión de salida dentro de ciertos límites aceptables

Las válvulas se utilizan en los sistemas hidráulicos para controlar el funcionamiento de los actuadores. Las válvulas regulan la presión creando condiciones de presión especiales y controlando cuánto fluido fluirá en partes de un circuito y hacia dónde irá. Las tres categorías de válvulas hidráulicas son control de presión, control de flujo (volumen) y control direccional. Algunas válvulas tienen múltiples funciones, colocándolas en más de una categoría. Las válvulas se clasifican según su tamaño, capacidades de presión y caída/caudal de presión.

Los tres tipos comunes de tuberías en los sistemas hidráulicos son tuberías, tubos y mangueras flexibles, que también se denominan líneas rígidas, semirrígidas y flexibles. Los dos tipos de tubería que se utilizan para las líneas hidráulicas son sin costura y con soldadura eléctrica. Ambos son adecuados para sistemas hidráulicos. Conocer el flujo, el tipo de fluido, la velocidad del fluido y la presión del sistema ayuda a determinar el tipo de tubería que debe usarse. Las mangueras se utilizan cuando se necesita flexibilidad.

Los accesorios se utilizan para conectar las unidades de un sistema hidráulico, incluidas las secciones individuales de un sistema circulatorio. Muchos tipos diferentes de conectores están disponibles para sistemas hidráulicos. Los tipos que se van a usar dependen del tipo de sistema circulatorio (tubería, tubería o manguera flexible), el medio fluido y la presión operativa máxima de un sistema. Algunos de los tipos de conectores más comunes son los conectores roscados, los conectores acampanados, los acoplamientos de manguera flexible y los accesorios reutilizables.

Diagramas de circuitos hidráulicos

Los diagramas de circuitos hidráulicos son dibujos completos de un circuito hidráulico. En los diagramas se incluye una descripción, una secuencia de operaciones, notas y una lista de componentes. Los diagramas precisos son esenciales para el diseñador, las personas que construyen la máquina y las personas que mantienen el sistema hidráulico. Hay cuatro tipos de diagramas de circuitos hidráulicos. Son bloques, cortes, pictóricos y gráficos. Estos diagramas muestran (i) los componentes y cómo interactuarán, (ii) cómo conectar los componentes y (iii) cómo funciona el sistema y qué hace cada componente.

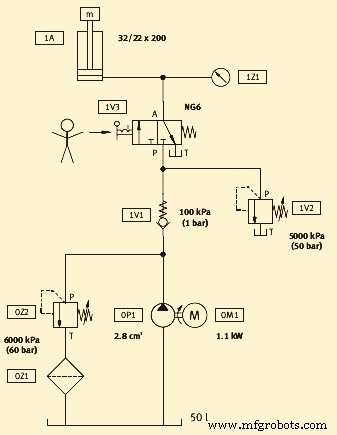

El diagrama de bloques muestra los componentes con líneas entre los bloques, que indican conexiones y/o interacciones. El diagrama seccionado muestra la construcción interna de los componentes, así como las rutas de flujo. Debido a que el diagrama usa colores, sombras o varios patrones en las líneas y pasajes, puede mostrar las diferentes condiciones de flujo y presión. El diagrama pictórico muestra la disposición de las tuberías de un circuito. Los componentes se ven externamente y por lo general son una reproducción fiel de sus formas y tamaños reales. El diagrama gráfico es el sistema abreviado de la industria y generalmente se prefiere para el diseño y la resolución de problemas. Símbolos geométricos simples representan los componentes y sus controles y conexiones. En la figura 2 se muestra un diagrama gráfico típico de un circuito hidráulico.

Fig. 2 Diagrama gráfico típico de un circuito hidráulico

Proceso de manufactura

- Conceptos básicos sobre adhesivos anaeróbicos y fijadores de roscas

- Hydraulic Institute y Pump Systems Matter ofrecen un nuevo curso

- ¿Qué es el fracking? Pros y contras

- Sistemas integrados e integración de sistemas

- Sistemas SCADA e industria 4.0

- Construcción de sistemas hidráulicos

- Industria 4.0 e Hidráulica

- Actuador hidráulico a eléctrico:Discutiendo los conceptos básicos

- Mejores prácticas y consejos de mantenimiento para sistemas hidráulicos

- Más que solo lo básico sobre hidráulica

- Sistemas y barras conductoras de grúas