Trefilado de barras, varillas y alambres

Estirado de barras, varillas y alambres

El estirado es un proceso de trabajo de metales que forma una pieza de trabajo de acero al reducir su sección transversal. Esto se logra forzando la pieza de trabajo a través de un troquel de área de sección transversal más pequeña que la pieza de trabajo. En el proceso de estirado, la pieza de trabajo se tira a través del troquel por medio de una fuerza de tracción aplicada en el extremo de salida del troquel. Cuando se estira la pieza de trabajo de acero, se estira a temperatura ambiente. En ese punto, se está trabajando en frío o forjando en frío. Debido al trabajo en frío durante el estirado, las características geométricas y mecánicas del material de acero cambian, las dimensiones transversales se reducen (por ejemplo, el diámetro) y la longitud aumenta sin cambios en el volumen (procesamiento sin desperdicios). Como resultado de la deformación plástica en el troquel de trefilado, el material de acero también se fortalece, lo que significa un aumento en las propiedades de resistencia y una disminución en las propiedades plásticas. La deformación en el estirado está influenciada por una serie de factores, de los cuales la química, la resistencia del material, la temperatura, el ángulo de aproximación, la lubricación, la velocidad de estirado, el coeficiente de fricción, la vida útil y el desgaste de la matriz y la reducción del área son los más significativos.

El trefilado de alambre es básicamente lo mismo que el trefilado de barras, excepto que se trata de un material de menor diámetro que se puede enrollar. Generalmente se realiza como una operación continua en el banco de extracción. El proceso de trefilado ha cambiado muy poco a lo largo de los años. Utiliza una combinación de un troquel y/o una serie de troqueles para estirar alambre a un calibre seleccionado.

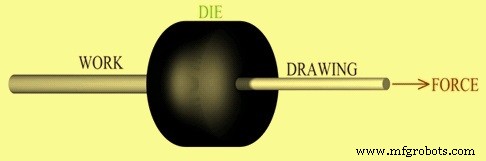

El principio del proceso se muestra en la figura 1.

Fig. 1 Principio del proceso de dibujo

Fig. 1 Principio del proceso de dibujo

El proceso de dibujo tiene los siguientes objetivos

- Fabricación de productos trefilados en forma de barras o alambres con dimensiones de sección transversal muy específicas y precisas.

- Mejorar la superficie acabada y eliminar las incrustaciones de la varilla o barra. Obteniendo una superficie lisa y brillante.

- Mejorar la resistencia a la tracción y obtener propiedades mecánicas específicas en el material de acero acabado

- Proporciona una forma redonda más consistente al material de acero acabado.

Proceso de dibujo

El proceso de dibujo tiene los siguientes tres pasos

Operaciones preliminares:durante las operaciones preliminares, inicialmente se lleva a cabo la limpieza de la superficie de la barra o varilla de las incrustaciones que se deben a los procesos metalúrgicos anteriores, como el laminado o el tratamiento térmico, etc. El método habitual es la limpieza mecánica, denominada granallado, que consiste en la eliminación de incrustaciones con abrasivos de acero. En esta tecnología, el material es golpeado por abrasivos de acero disparados con alta energía. Esto se hace en máquinas especializadas, las llamadas granalladoras. Las granalladoras están equipadas con sistemas de ventilación altamente efectivos que evitan la penetración de escamas a la atmósfera. El granallado es un método respetuoso con el medio ambiente. La limpieza de la superficie también se puede realizar mediante decapado con ácido, enjuague y secado. Sin embargo, esto normalmente no se prefiere, ya que cualquier ácido que quede en la materia prima debe neutralizarse sumergiéndola en un baño de cal. El proceso tampoco es respetuoso con el medio ambiente.

Después de la eliminación de las incrustaciones, la reducción del diámetro del extremo de la cabeza se realiza apuntando o forzando. Es necesario apuntar el extremo para comenzar a dibujar para insertar material en el troquel y agarrarlo tirando del banco de dibujo. La puntería final se puede hacer, p. mediante mecanizado, brochado por empuje en prensa hidráulica horizontal o laminación. Los extremos puntiagudos se cortan después del dibujo.

Luego se realiza el enderezado preliminar de barra y varilla. Esto se suele hacer con máquinas enderezadoras de rodillos o cilíndricas.

Proceso de trefilado:según el material de entrada y el equipo desplegado, se puede realizar el proceso de trefilado:barra a barra, barra a varilla, alambrón a barra o alambrón a alambre en una bobina.

La barra puntiaguda o alambrón se tira a través de la matriz. A medida que el material estirado pasa a través de la matriz, su volumen permanece igual, por lo que a medida que disminuye el diámetro, aumenta la longitud. Por lo general, la barra o el alambrón requieren más de un estirado, a través de troqueles cada vez más pequeños, para alcanzar el tamaño deseado. La escala de calibre de alambre estadounidense se basa en esto. Esto se puede hacer a pequeña escala con una placa de extracción o a gran escala comercial utilizando maquinaria automatizada. El proceso de trefilado cambia las propiedades del material debido al trabajo en frío. La reducción del área en alambres pequeños es generalmente del 15 % al 25 % y en alambres más grandes es del 20 % al 45 %. La secuencia exacta de dados para un trabajo en particular es una función de la reducción del área, el tamaño del cable de entrada y el tamaño del cable de salida. A medida que cambia la reducción del área, también lo hace la secuencia de dados.

Los alambres muy finos generalmente se estiran en paquetes. En un paquete, los alambres están separados por un metal con propiedades similares, pero con menor resistencia química para que pueda retirarse después del trefilado. Si la reducción del área es superior al 50 %, el proceso suele requerir un paso intermedio de recocido antes de poder volver a estirarlo.

Las máquinas trefiladoras de un solo bloque incluyen medios para sujetar las matrices con precisión en su posición y para estirar el alambre de forma constante a través de los orificios. El diseño habitual consiste en un banco o mesa de hierro fundido que tiene un soporte de pie para sostener el dado, y un tambor vertical que gira y enrollando el alambre alrededor de su superficie lo tira a través del dado, la bobina de alambre se almacena en otro tambor. o 'swift' que se encuentra detrás de la matriz y enrolla el alambre tan rápido como sea necesario. El tambor de alambre o "bloque" está provisto de medios para acoplarlo o desacoplarlo rápidamente a su eje vertical, de modo que el movimiento del alambre pueda detenerse o iniciarse instantáneamente. El bloque también es cónico, de modo que la bobina de alambre se puede deslizar fácilmente hacia arriba cuando se termina. Antes de que el cable pueda unirse al bloque, se debe pasar una longitud suficiente a través del troquel; esto se efectúa con un par de pinzas de agarre en el extremo de una cadena que se enrolla alrededor de un tambor giratorio, tirando así del alambre hasta que se pueda enrollar lo suficiente dos o tres veces en el bloque, donde el extremo se asegura con una pequeña abrazadera de tornillo o vicio. Cuando el alambre está en el bloque, se pone en movimiento y el alambre pasa de manera constante a través de la matriz; es muy importante que el bloque gire de manera uniforme y que funcione correctamente y tire del cable a una velocidad constante, de lo contrario se producirá un "arranque" que debilitará o incluso romperá el cable. Las velocidades a las que se estira el alambre varían mucho, según el material y la cantidad de reducción.

Las máquinas con bloques continuos se diferencian de las máquinas de un solo bloque por tener una serie de troqueles a través de los cuales se pasa el alambre de manera continua. Debido al alargamiento y los deslizamientos, la velocidad del alambre cambia después de cada nuevo estirado sucesivo. Esta mayor velocidad se acomoda al tener una velocidad de rotación diferente para cada bloque. Una de estas máquinas puede contener de 3 a 12 troqueles. La operación de enhebrar el alambre a través de todos los troqueles y alrededor de los bloques se denomina "encordado". Los arreglos para la lubricación incluyen una bomba que inunda las matrices y, en muchos casos, también las partes inferiores de los bloques funcionan con lubricante.

A menudo se requieren recocidos intermedios para contrarrestar los efectos del trabajo en frío y permitir un mayor estirado. También se puede usar un recocido final en el producto terminado para maximizar la ductilidad y la conductividad eléctrica.

Operaciones de acabado:las operaciones de acabado incluyen corte y recorte, enderezado, acabado de extremos como biselado, inspección como END, etc., protección anticorrosiva y embalaje y despacho.

Lubricación

La lubricación adecuada es esencial en el estirado, para mejorar la vida útil del troquel, reducir las fuerzas de estirado y la temperatura, y mejorar el acabado de la superficie. Los siguientes son diferentes métodos de lubricación.

- Estirado en húmedo:las matrices y el alambre o la varilla se sumergen completamente en lubricante

- Estirado en seco:el alambre o la varilla pasan a través de un recipiente de lubricante que recubre la superficie del alambre o la varilla

- Recubrimiento de metal:el alambre o la varilla están recubiertos con un metal blando que actúa como un lubricante sólido

- Vibración ultrasónica:los troqueles y los mandriles vibran, lo que ayuda a reducir las fuerzas y permite mayores reducciones por pasada

Se emplean varios lubricantes, como el aceite. Otro método de lubricación es sumergir el cable en una solución de sulfato de cobre, de manera que se deposite una película de cobre que forma una especie de lubricante. En algunas clases de alambre, el cobre se deja después del trefilado final para prevenir la oxidación o para facilitar la soldadura.

Troqueles de dibujo

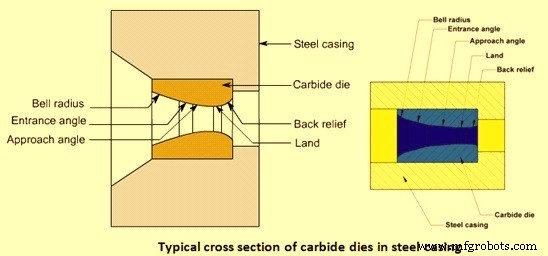

Los troqueles de trefilado suelen estar hechos de acero para herramientas, carburo de tungsteno o diamante, siendo el carburo de tungsteno y el diamante fabricado los más comunes. Para trefilar alambres muy finos se utiliza una matriz de diamante monocristalino. Para el trefilado de alambre de acero, se utiliza una matriz de carburo de tungsteno. Los troqueles se colocan en una carcasa de acero, que respalda el troquel y permite cambios de troquel fáciles. Los ángulos de los dados suelen oscilar entre 6 y 15 grados y cada dado tiene al menos 2 ángulos diferentes:el ángulo de entrada y el ángulo de aproximación. Los troqueles de alambre generalmente se usan con energía para tirar del alambre a través de ellos. Hay bobinas de alambre en cada extremo de la matriz que tiran y enrollan el alambre con un diámetro reducido. La figura 2 muestra la sección transversal típica de los troqueles de dibujo en una carcasa de acero.

Fig. 2 Sección transversal de troqueles de dibujo

Equipos de trefilado y uso de alambres trefilados

Hay varios tipos de máquinas de dibujo. Estos se han agrupado de la siguiente manera.

- Marcos de dibujo

- Bloque de toros y bloque de motor

- Múltiples máquinas de dibujo

- Máquinas de alambre fino

- Máquinas trefiladoras con forma de cabeza de turco

- Dibujar bancos.

Los equipos auxiliares a acoplar a las máquinas trefiladoras consisten en carretes desenrolladores, tope de seguridad, soldadoras, apuntaladoras, enderezadoras y cortadoras, enderezadoras rotativas, enderezadoras de rodillos, etc.

El alambre trefilado se encuentra en muchas aplicaciones más allá de lo que normalmente pensaríamos como alambre eléctrico y cables de TV. Por ejemplo, los resortes de cualquier tipo están hechos de alambre trefilado; así como barras de refuerzo utilizadas para la construcción en todo el mundo. Los sujetapapeles y las grapas están hechos de alambre delgado trefilado. Los radios de las ruedas, los cepillos de alambre y los mangos de metal también están hechos de alambre trefilado. Hay literalmente miles de productos terminados que se basan en alambre trefilado. Para satisfacer esta necesidad cada vez mayor, las empresas metalúrgicas trefilan anualmente muchos millones de kilómetros de alambre. Por esta razón, el trefilado es un mercado extremadamente competitivo y sensible a los costes. A su vez, las empresas que fabrican equipos de trefilado y equipos de proceso en todo el mundo están muy en sintonía con la mejora de la productividad y la eficiencia de los equipos.

Proceso de manufactura

- ¿Qué es el estirado en frío?

- Varilla y barra de aleación 25 TB00 (C17200)

- Barra y varilla de aleación 25 TD04 (C17200)

- Aleación 25 Varilla y barra TF00 (C17200)

- Barra y varilla de aleación 25 TH04 (C17200)

- Barra y barra de aleación 165 (C17000) TB00

- Aleación 165 (C17000) TD04 Varilla y barra

- Barra y barra de aleación 165 (C17000) TF00

- Aleación 165 (C17000) TH04 Varilla y barra

- Aleación 3 (C17510) TB00 Varilla y barra

- Aleación 3 (C17510) TD04 Varilla y barra