Tecnología de desgasificación al vacío RH

Tecnología de desgasificación por vacío RH

Hoy en día, las unidades metalúrgicas secundarias representan la conexión útil y versátil entre el proceso de fabricación de acero primario y el proceso de colada continua del acero líquido. La desgasificación al vacío es un importante proceso secundario de fabricación de acero. Este proceso se utilizó originalmente para la eliminación de hidrógeno del acero líquido, pero en la actualidad también se utiliza para el refinado secundario y se ha convertido en un proceso cada vez más importante en la fabricación secundaria de acero. Un bajo contenido de hidrógeno y nitrógeno, un contenido de carbono ultra bajo, un contenido de azufre ultra bajo, un contenido de oxígeno total más bajo, así como la limpieza del acero son las razones para instalar instalaciones de tratamiento al vacío en el taller de fundición de acero.

En las plantas siderúrgicas de nueva construcción, las instalaciones de desgasificación al vacío se consideran e integran en la línea de producción de acero. También existe una tendencia a que las plantas existentes instalen instalaciones de tratamiento al vacío para brindar una oportunidad para que la planta siderúrgica amplíe la combinación de productos y sea más flexible para responder a la situación del mercado del acero.

Desde la década de 1950, se han desarrollado varias tecnologías de vacío con el fin de desgasificar. Estas tecnologías incluyen desgasificación DH (Dormund Hoerder), desgasificación RH (Ruhrstahl Heraeus), desgasificación de tanque de vacío (VTD), desgasificación de arco de vacío (VAD) y fusión por inducción de vacío (VIM). En el escenario actual, los procesos de desgasificación RH y VTD se utilizan normalmente para la producción en masa de acero con el fin de reducir los gases y el contenido de carbono en el acero líquido. La selección de desgasificación RH o VTD está estrictamente dictada por los grados de acero que se producirán en la planta siderúrgica. En la mayoría de los casos, la instalación de desgasificación RH es más dominante, especialmente para grandes tamaños de calor, en comparación con VTD debido a su excelente rendimiento de mezcla y tiempo de ciclo corto para descarburación y desgasificación, lo que da como resultado una gran cantidad de calores tratados por día. Debido al tiempo de ciclo corto, el proceso de desgasificación de RH puede tratar una gran cantidad de calores por día. Además, debido al excelente comportamiento de mezcla logrado durante el proceso, este corto tiempo de tratamiento es posible independientemente del tamaño de la cuchara.

La tecnología de desgasificación de RH se introdujo por primera vez a fines de la década de 1950 en Alemania, donde se desarrolló e instaló la primera planta de desgasificación de RH. El proceso de desgasificación de RH lleva el nombre de Ruhrstahl y Heraeus, donde se desarrolló inicialmente este proceso. Desde entonces, se han realizado muchas mejoras en el proceso de la planta de desgasificación de RH. Estas mejoras incluyen la instalación de lanza de oxígeno, la ampliación de los diámetros de los tubos y vasos, así como la aplicación de inyección de polvo para la desulfuración. Kuwabara ha introducido un modelo integral para la descarburación en la planta de desgasificación de RH teniendo en cuenta la presión de vacío, el caudal de gas de elevación y los diámetros del recipiente y del esnórquel. Se ha informado que el tiempo necesario para lograr un contenido de carbono de menos de 20 ppm (partes por millón) se puede completar en menos de 15 minutos en una planta de desgasificación de HR.

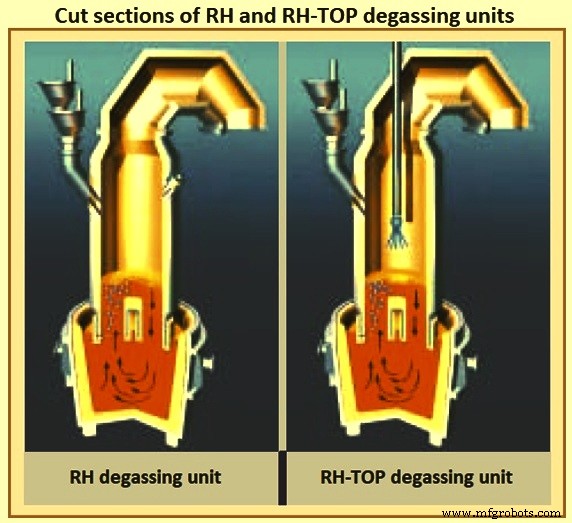

Cuando está equipado con una lanza superior adicional, la desgasificación RH se denomina desgasificación RH-TOP. Las unidades de desgasificación RH y RH-TOP (Fig. 1) utilizan el principio del proceso de recirculación de vacío y se aplican en particular para la producción de grados de acero con muy bajo contenido de carbono en condiciones económicamente favorables. Las funciones principales de la planta desgasificadora RH son la eliminación de hidrógeno, la descarburación natural y forzada, el calentamiento químico del acero líquido y el ajuste preciso del análisis químico y la temperatura del acero líquido. Estas actividades se llevan a cabo en condiciones de vacío. El bajo contenido de hidrógeno es el requisito previo principal para producir calidades de acero de alta resistencia y calidades destinadas a su uso en las industrias del petróleo y el gas. La tecnología de desgasificación RH permite alcanzar contenidos de hidrógeno muy bajos en un tiempo de vacío corto.

Fig. 1 Corte de secciones de las unidades de desgasificación RH y RH-TOP

Como herramienta para el refinado secundario de acero líquido, el proceso de desgasificación RH tiene amplias aplicaciones debido a sus múltiples funciones metalúrgicas, como la desgasificación al vacío, la descarburación, la eliminación de inclusiones, la desnitrogenación y la eliminación de inclusiones. Es ampliamente utilizado para la producción de aceros de carbono ultrabajo, aceros para cojinetes, aceros para tuberías, aceros para resortes y aceros al silicio, etc.

La unidad de desgasificación de RH generalmente consta de un recipiente tipo bloque o tipo partido revestido de refractario, equipado con dos tubos respiradores revestidos de refractario en el fondo del recipiente, que está conectado a una bomba de vacío. Otros componentes son un recipiente hidráulico o mecánico o un sistema de elevación de cuchara, en el caso de un RH-TOP, una lanza de soplado superior de función múltiple y un sistema de medición y muestreo. La adición de material al vacío se realiza mediante un sistema de tolva de vacío. La reparación de refractarios y el precalentamiento de vasos, tubos y parte superior se pueden ejecutar en soportes separados. Las características del diseño son la instalación de un solo recipiente (sistema de elevación de recipientes), el intercambio rápido de recipientes (sistema de elevación de cucharones) o la instalación de recipientes dúplex para una mayor disponibilidad.

El proceso de desgasificación por circulación RH ha demostrado su gran idoneidad en un gran número de talleres de fundición de acero en todo el mundo, para operar con tiempos cortos de grifo a grifo que cubren tamaños de calor de hasta 400 toneladas. El tratamiento al vacío en las plantas desgasificadoras de RH produce acero que satisface la demanda de aceros de alta calidad. Para lograr esto, se deja circular el acero líquido en una cámara de vacío donde una caída considerable de presión hace que se desintegre en la más pequeña de las partes. El aumento del área superficial permite que el acero líquido se desgasifique lo mejor posible. El proceso necesita unidades de vacío fiables que puedan succionar caudales muy grandes en condiciones muy difíciles de atmósfera polvorienta y altas temperaturas.

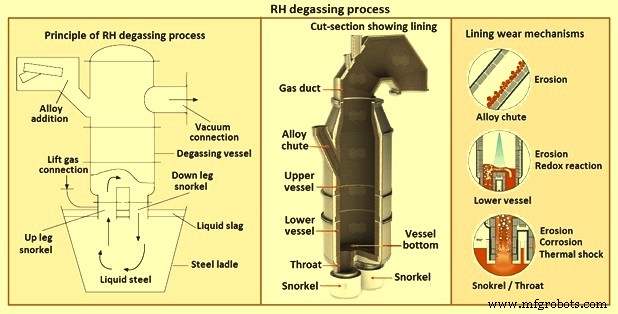

El proceso de desgasificación de RH depende de la succión del acero líquido desde la cuchara hasta la cámara de vacío equipada con dos tubos (up-leg y down-leg). Cuando el gas inerte se inyecta en el acero líquido, se fuerza el flujo de circulación del acero líquido entre la cámara de vacío y la cuchara. El proceso de desgasificación ocurre principalmente en líquidos internos, en metales salpicados en la cámara de vacío y superficies de burbujas, lo que involucra reacciones químicas complejas y fenómenos de transporte. La figura 2 muestra el principio del proceso y el revestimiento del recipiente y otras partes del proceso.

Fig. 2 Proceso de desgasificación de RH

Desarrollo de procesos

Cuando se introdujo inicialmente el proceso RH, el objetivo principal era reducir el contenido de hidrógeno en el acero líquido. El primer resultado no fue tan exitoso como se esperaba debido al vacío insuficiente en el recipiente. La aplicación de bombas de vacío de eyector de vapor a principios de la década de 1960 permitió alcanzar una presión lo suficientemente baja, lo que llevó a un contenido de hidrógeno de menos de 1 ppm. Desde entonces, el proceso de desgasificación de RH se está desarrollando continuamente con respecto a la condición de vacío, el diseño y la geometría del recipiente de reacción (tamaño y forma), la sección transversal de los esnórquel y las capacidades de las unidades de desgasificación de RH.

La aplicación del proceso de desgasificación RH para la descarburación se introdujo por primera vez a fines de la década de 1970. Hoy en día, se pueden obtener contenidos finales de carbono extremadamente bajos de menos de 20 ppm con el uso de este proceso, según sea necesario para la producción de láminas para automóviles. La adición de elementos de aleación durante la desgasificación tiene las ventajas de lograr mayores rendimientos para las ferroaleaciones y una alta precisión en el análisis químico del acero debido a la ausencia de aire y la evitación de reacciones de escoria metálica.

Otros desarrollos fueron el uso de oxígeno gaseoso durante el tratamiento de desgasificación de RH en los procesos RHO, RH-OB, RH-KTB, RH-MESID y MFB. En el proceso MFB, la unidad de desgasificación RH está equipada con un quemador multifunción (MFB). MFB es un dispositivo que permite soplar combustible y oxígeno desde una sola lanza que se inserta en la cámara de vacío. Permite retener el calor dentro de la cámara de vacío tanto durante el proceso de vacío como en espera. Esto reduce la adherencia de los metales dentro de la cámara al mismo tiempo que hace posible producir acero con un contenido de carbono ultrabajo por medio del soplado de oxígeno durante el procesamiento. El objetivo de estos procesos era acelerar la reacción de descarburación, recalentar acero líquido mediante una reacción aluminotérmica, volver a fundir cráneos, mantener el recipiente a alta temperatura convirtiendo el gas de monóxido de carbono generado en gas de dióxido de carbono durante el período de descarburación. , y para calentar el recipiente refractario revestido entre los tratamientos. Recientemente, algunas lanzas RH-TOP se han utilizado para soplar polvo en el acero líquido para reducir los contenidos de azufre o carbono a los niveles más bajos. Hoy todos estos procesos, excepto RH-OB, se denominan proceso de desgasificación RH-TOP.

Básicamente, el desarrollo de los procesos de desgasificación RH y RH-TOP que son importantes son (i) una descarburación y desgasificación más rápidas mediante la mejora de la bomba de vacío, el diseño del tubo respirador, el diseño del recipiente, mejores condiciones para la descarburación, (ii) mayor velocidad de ferro- adiciones de aleaciones, (iii) separación de actividades como aleaciones o adiciones de alambre del tratamiento de RH mediante la instalación de una estación dedicada a estas actividades, y (iv) diseños de planta optimizados para reducir el efecto del tiempo de transporte de la cuchara y el tiempo de inmersión del esnórquel en el tiempo de ciclo.

Conceptos de plantas de desgasificación de RH

Una característica única del proceso de desgasificación RH es la amplia gama de conceptos de plantas que pueden construirse razonablemente para adaptarse al diseño específico del taller de fundición de acero, el tiempo de ciclo necesario y el cumplimiento de los requisitos de disponibilidad. Una serie de los criterios de diseño que están disponibles para su consideración para la planta de desgasificación de RH se dan en la pestaña 1

| Tab 1 Criterios de diseño para plantas desgasificadoras de HR | |

| Concepto de embarcación | Vaso único |

| Vaso gemelo | |

| Tipo dúplex | |

| Transporte de cucharas | 1 carro cuchara o 2 carros cuchara (con cambio de carro cuchara durante el tratamiento) |

| Inmersión de tubos | Descenso de embarcaciones (por sistema de cabrestante, sistema de balancín o sistema hidráulico) |

| Elevación de cucharas ((mediante cilindro(s) hidráulico(s) o sistema de cabrestante)) | |

| Mantenimiento de esnórquel | En posición de tratamiento |

| En posición de espera (solo tipo de embarcación doble) | |

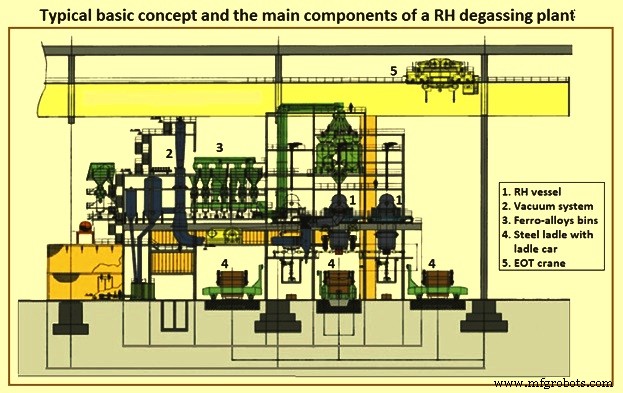

El tiempo de ciclo, la capacidad metalúrgica y la producción de alta calidad lograda de forma rutinaria de la unidad de desgasificación de RH dependen de (i) el concepto de la planta de desgasificación de RH, (ii) la integración de la unidad de desgasificación de RH en el flujo de proceso del taller de fundición de acero, ( iii) diseño del recipiente de RH, (iv) desempeño del sistema de vacío y otros componentes de la unidad de desgasificación de RH, (v) mantenimiento regular de los refractarios, (vi) acondicionamiento de escoria y metalurgia de escoria, (vii) condiciones de producción estables en general y (viii) el sistema de automatización. La figura 3 muestra el concepto básico típico y los componentes principales de una planta de desgasificación de RH.

Fig. 3 Concepto básico típico y componentes principales de una planta de desgasificación de HR

La planta de desgasificación de RH normalmente está equipada con el sistema de automatización de Nivel-2. El sistema de automatización de nivel 2 que incluye hardware, software de sistema y software de aplicación se realiza en base a los modelos metalúrgicos. El software de aplicación de nivel 2 y el software modelo están diseñados como programas ejecutables de forma independiente. El software aplicable proporciona al modelo los datos de varias fuentes y recibe los datos del modelo calculado. La comunicación entre el software de aplicación y el software del modelo se realiza por medio de tablas de bases de datos que proporcionan los datos de entrada al modelo y reciben la salida del modelo. Por otro lado, Level-2 recopila todos los datos de tratamiento para la transmisión y la generación de informes de calor. La automatización de nivel 2 se opera principalmente mediante un solo diálogo que normalmente está diseñado para acompañar la observación del proceso y proporcionar datos de punto de ajuste para ejecutarse en la automatización de nivel 1. La automatización de nivel 2 solo necesita una pequeña intervención del operador.

Proceso de desgasificación de HR características

El proceso consiste principalmente en un recipiente de reacción cilíndrico revestido de refractario con dos tubos de acero unidos al fondo de este recipiente. El recipiente de reacción está revestido con ladrillos de arcilla refractaria/alúmina en la parte superior y ladrillos de alúmina/magnesita en la parte inferior. Los dos tubos de acero son los tubos de entrada y salida. Ambos están completamente revestidos de refractario con refractarios de alúmina en el interior, pero solo la parte inferior está revestida de refractario en el exterior. El esnórquel de entrada está equipado con una serie de tubos de inyección de gas dispuestos en la parte inferior en uno o dos niveles y distribuidos uniformemente alrededor de la circunferencia. El recipiente de reacción está diseñado de tal manera que el acero líquido sube a través del tubo de entrada y vuelve a caer en la cuchara de acero después de desgasificarse a través del tubo de salida. La parte superior del recipiente de reacción cuenta con escape, instalaciones para adiciones de ferroaleaciones junto con ventanas de observación y control.

La unidad de desgasificación RH se emplea normalmente para el tratamiento al vacío y la descarburación de secuencias largas de calidades de acero con bajo contenido de carbono. Las características metalúrgicas y operativas del proceso de desgasificación de RH incluyen (i) descarburación rápida hasta menos de 20 ppm, (ii) eliminación de hidrógeno y nitrógeno, (iii) uso de ferroaleaciones con alto contenido de carbono menos costosas, (iv) calentamiento químico de calores apagados y no apagados, (v) limpieza mejorada del acero en términos de inclusiones no metálicas y (vi) buen control de la composición.

El sistema de lanza de soplado superior se instala sobre el recipiente de desgasificación RH y combina varias funciones. Las tasas de soplado de oxígeno de 2000 N cum/hora a 4000 N cum/hora y las capacidades de quemador instaladas de 2 MW a 4 MW son características de diseño típicas del proceso. Para la supervisión del proceso, la lanza puede equiparse con una cámara de TV. Además, la lanza de soplado superior puede equiparse con una función de soplado de polvo para realizar una desulfuración profunda del acero líquido. Las funciones del proceso de desgasificación RH-TOP incluyen (i) soplado de oxígeno para descarburación forzada y calentamiento químico, (ii) calentamiento del material refractario del recipiente RH mediante combustión de gas/oxígeno, (iii) soplado de polvo para desulfuración, (iv) remoción rápida de cráneo por uso del chorro de oxígeno, y (v) ignición avanzada por instalación de ignición externa.

Existe un amplio espectro de calidades de acero en masa que se pueden producir de la manera más económica o incluso única mediante los procesos de desgasificación por RH. Se logran contenidos de carbono e hidrógeno extremadamente bajos en tiempos de tratamiento cortos. Sólo hay una mínima pérdida de temperatura. No se necesitan medidas especiales de escoria, cucharón libre o tapones porosos. La composición química se puede ajustar con precisión. Otros beneficios son una combinación ampliada de productos, productos de alta calidad, una mayor productividad y un mantenimiento mínimo de la cuchara.

El proceso de desgasificación al vacío de RH normalmente no alcanza el equilibrio y la cantidad de eliminación de hidrógeno, carbono y nitrógeno se rige por consideraciones cinéticas. El mecanismo de descarburación es bastante complejo ya que la cinética de reacción depende tanto de la velocidad de circulación como de la velocidad de descarburación. La mezcla del baño también tiene efecto en la descarburación.

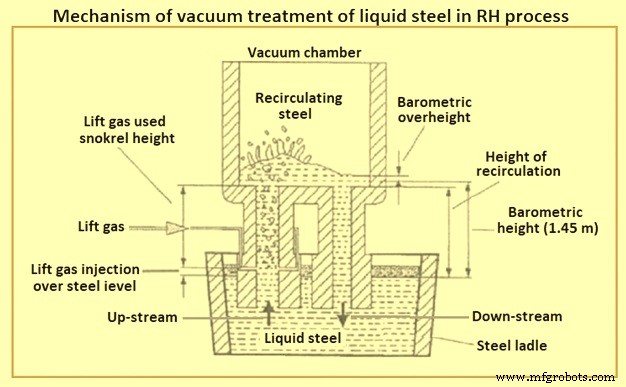

Dado que el proceso de desgasificación de RH se basa en el intercambio de acero líquido entre la cuchara de acero y el recipiente de RH, la tasa de recirculación del acero determina la velocidad de las reacciones metalúrgicas y la duración del proceso, suponiendo un objetivo metalúrgico definido. La circulación de acero líquido depende de la geometría del equipo, como el diámetro del tubo respirador, el radio del equipo y la posición y el número de toberas de gas de elevación. La densidad del acero líquido para el diseño asumido a 1600 °C es de 6,94 toneladas por metro cúbico. La presión atmosférica ejercida sobre la superficie de la cuchara hace que el acero de los tubos se eleve a una altura barométrica de alrededor de 1,45 m en condiciones de vacío profundo. El mecanismo del tratamiento al vacío del acero líquido en el proceso de desgasificación RH se muestra en la Fig. 3.

Fig. 3 Mecanismo del tratamiento al vacío del acero líquido en el proceso RH

Las chapas automotrices y otras expuestas, así como las chapas para la industria eléctrica (p. ej., para transformadores) son productos finales típicos producidos a partir del acero líquido procesado en las unidades de desgasificación RH/RH-TOP.

Pasos operativos

A continuación se describen varios pasos en la operación del proceso de desgasificación de RH. El recipiente de reacción se precalienta primero a la temperatura deseada, que normalmente varía en el rango de 900 °C a 1500 °C según los requisitos de la planta.

El proceso de desgasificación de RH comienza con el movimiento de la cuchara de acero que contiene el acero líquido a la posición de tratamiento mediante un carro de cuchara y se baja el recipiente de reacción o se eleva la cuchara hasta el nivel deseado para que los tubos se sumerjan en el acero. El proceso de desgasificación se inicia después de que ambos tubos están suficientemente sumergidos en el acero líquido. Antes de la inmersión del esnórquel, se inicia la inyección de gas inerte, normalmente argón, en la tubería de gas del esnórquel de entrada. El argón actúa como un gas elevador para aumentar la velocidad del acero líquido que ingresa al tubo de entrada.

Después de lograr la profundidad de inmersión requerida del tubo respirador, el recipiente de reacción es evacuado por medio de un sistema de bomba de vacío que está conectado al recipiente de reacción a través del conducto de salida (escape). Se crea un vacío (presión negativa) y el acero líquido se introduce en ambos tubos. El gas argón que se inyecta en la mezcla aumenta la presión en el esnórquel de la pierna superior. Esta presión crea una circulación de acero líquido a través de los tubos. Ahora se pueden llevar a cabo los pasos del tratamiento metalúrgico, como la desgasificación, el soplado de oxígeno y el ajuste del análisis químico y la temperatura. Se pueden hacer adiciones de aleación al final de la desgasificación según el sobrecalentamiento del acero líquido.

El acero líquido en el recipiente de reacción se desgasifica y fluye de regreso a través del tubo de salida hacia la cuchara de acero. El acero desgasificado está ligeramente más frío que el acero líquido en la cuchara de acero. La fuerza de flotación creada por la diferencia de densidad (la densidad del acero líquido desgasificado más frío es mayor que la del acero líquido caliente en la cuchara) agita el baño. La velocidad de circulación del acero líquido en el recipiente de reacción controla la desgasificación. La velocidad de circulación depende de la cantidad de gas argón elevador y del grado de vacío. El tiempo del ciclo está normalmente en el rango de veinte a treinta minutos. Dependiendo de su tamaño, una unidad de desgasificación RH tiene la capacidad de hacer circular de 85 a 135 toneladas por minuto de acero líquido.

Cuando se determina la química del acero líquido y se encuentra que es satisfactoria, se retiran los esnórqueles del desgasificador del acero líquido, se cierra el argón y se introduce nitrógeno en el esnórquel de la pata superior para evitar que los tubos de inyección se congelen. A continuación, se completa la operación de desgasificación y la cuchara de acero se transfiere a la posición de postratamiento o de toma de control.

Durante la producción, los operadores son guiados por un sistema de automatización de procesos. Este sistema utiliza una serie de modelos matemáticos para pronosticar parámetros metalúrgicos y crear puntos de ajuste, por ejemplo, para la temperatura del acero calculada cíclicamente en función de diferentes parámetros recibidos y el tiempo de procesamiento, la composición química determinando las muestras de acero recibidas y los materiales agregados a lo largo del proceso. . También se crean pronósticos y puntos de ajuste para el estado de las funciones de desgasificación, como la eliminación de hidrógeno y nitrógeno, según los contenidos iniciales, el tiempo de desgasificación, la curva de presión de vacío, la tasa de gas de elevación y otros, el estado de descarburación mediante la determinación cíclica del contenido de carbono y oxígeno del acero, y Punto de ajuste para varias funciones como soplado de oxígeno, vacío y patrones de gas de elevación, etc.

Además, el sistema Level-2 está conectado con la planificación de la producción y la automatización de procesos de las unidades anteriores y posteriores, así como con el laboratorio, para proporcionar todos los datos relevantes al operador. El seguimiento de datos recopila todos los datos relevantes del sistema de nivel 1 y los modelos de proceso para la creación de diferentes informes de calor y producción. Todos estos datos se almacenan en una base de datos para preparar el sistema para futuras aplicaciones de datos.

Disponibilidad de unidades de desgasificación RH

Además de un tiempo de ciclo corto, se debe considerar la disponibilidad de la unidad de desgasificación RH con vistas a la planificación de la producción en el taller de fundición de acero. Lo más crítico es el tiempo necesario para el mantenimiento del snorkel. Después de tratar una secuencia de seis calores, el snorkel necesita un mantenimiento intermedio (deskulling y gunitado refractario). Según las condiciones específicas de escoria y tratamiento y las herramientas disponibles, el trabajo de mantenimiento necesita de 20 a 60 minutos. Un mantenimiento más frecuente da como resultado una mayor vida útil del tubo respirador. Después de 60 calentamientos a 300 calentamientos, dependiendo nuevamente de las condiciones de tratamiento, así como de la calidad del refractario y el diseño de los tubos, el tubo debe reemplazarse. Se necesita un mantenimiento adicional del refractario, principalmente en el área del fondo, cada 2 o 3 campañas de snorkel. En la planta de desgasificación de RH actual, el recipiente se reemplaza por el reemplazo del tubo respirador y el mantenimiento del recipiente para reducir el tiempo de inactividad de la planta.

Proceso de manufactura

- Tecnología de forja de aleación de titanio

- ¿Qué es la tecnología de uso general?

- Inversiones en tecnología de fabricación:pospandémica

- ¿Qué es la formación al vacío?

- Tecnología de movimiento lineal

- placa de circuito impreso 101

- ¿Qué es la tecnología agrícola?

- La importancia de la tecnología desarrollada por las startups

- ¿Cuáles son los 7 tipos de tecnología?

- ¿Qué es un probador de tubo de vacío?

- Tres aspectos a tener en cuenta al elegir la tecnología de vacío adecuada