Máquina de corte de espuma CNC Arduino

En este tutorial aprenderemos a construir una máquina de corte de espuma CNC Arduino. Esta es una máquina CNC típica de bricolaje porque está hecha de materiales simples y baratos, algunas piezas impresas en 3D y tiene un Arduino como controlador.

Puede ver el siguiente video o leer el tutorial escrito a continuación.

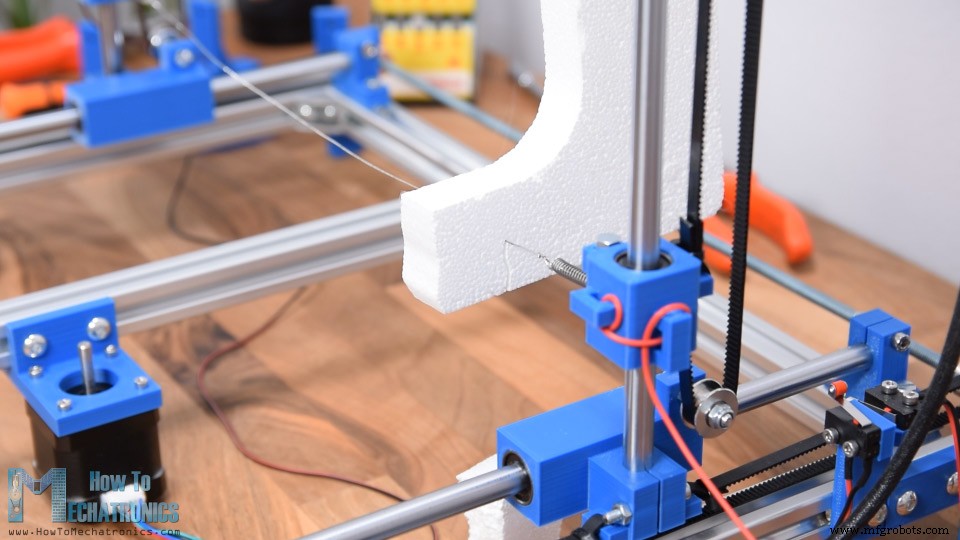

En lugar de brocas o láseres, la herramienta principal de esta máquina es un cable caliente, o un tipo especial de cable de resistencia que se calienta mucho cuando la corriente fluye a través de él. El hilo caliente derrite o vaporiza la espuma al pasar a través de él y así podemos conseguir con precisión y facilidad cualquier forma que queramos.

Dije fácilmente porque construir una máquina CNC en realidad no es tan difícil. Si es un principiante y está pensando en construir su primera máquina CNC de bricolaje, permanezca atento porque le explicaré cómo funciona todo. Te mostraré todo el proceso de construcción, desde el diseño de la máquina, la conexión de los componentes electrónicos, la programación del Arduino y también te explicaré cómo preparar tus formas, hacer códigos G y controlar la máquina usando programas gratuitos y de código abierto. Entonces, profundicemos en ello.

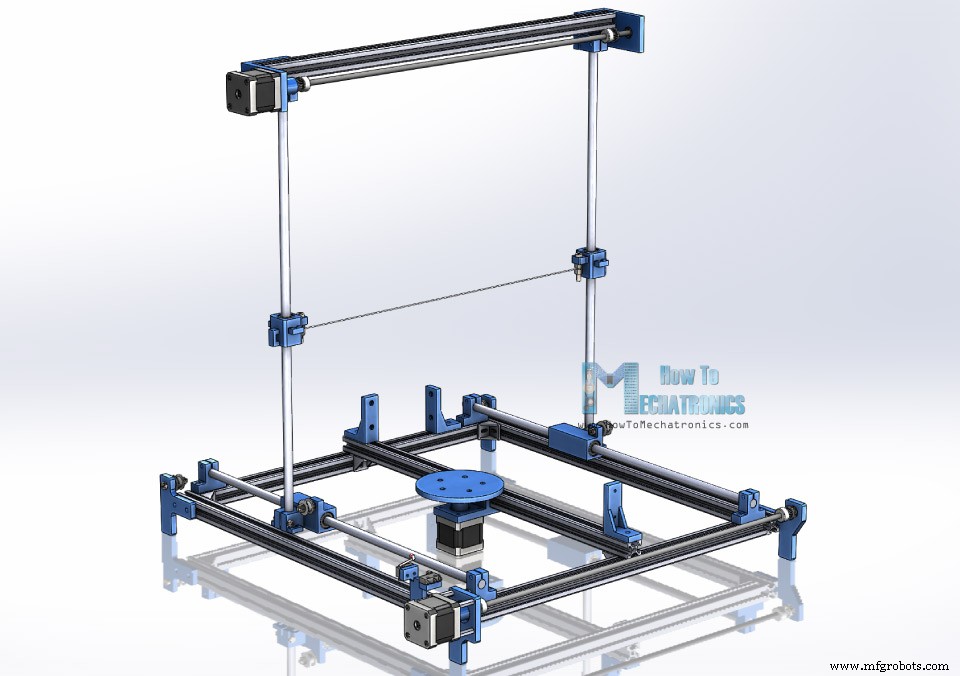

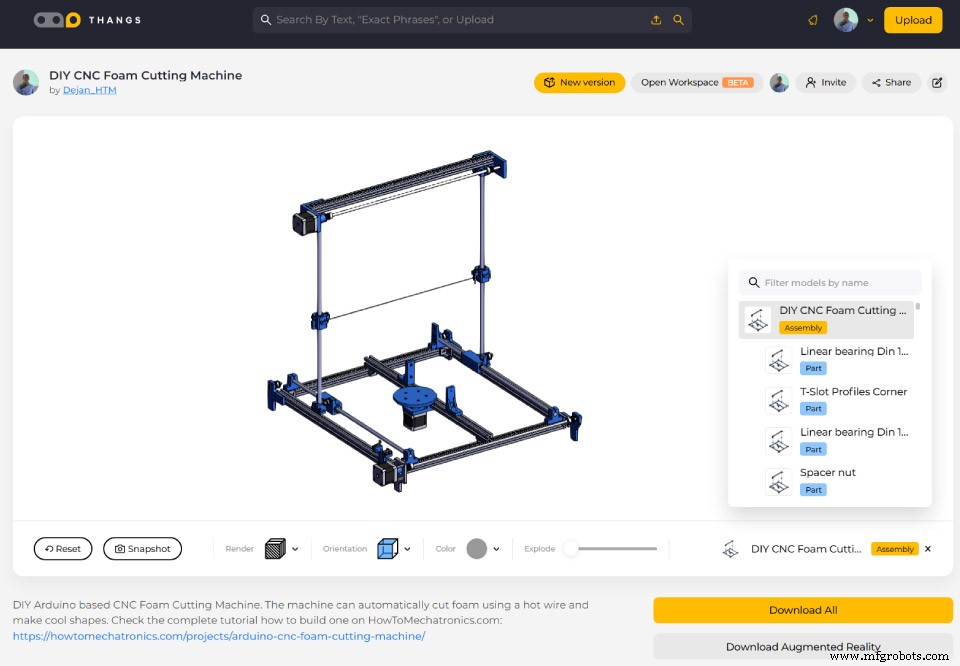

Para empezar, aquí está el modelo 3D de esta máquina. Puede descargar el modelo 3D a continuación.

Puede buscar y descargar este modelo 3D, así como explorarlo en su navegador en Thangs.

Descargue el modelo 3D de ensamblaje en Thangs.

Archivos STL para impresión 3D:

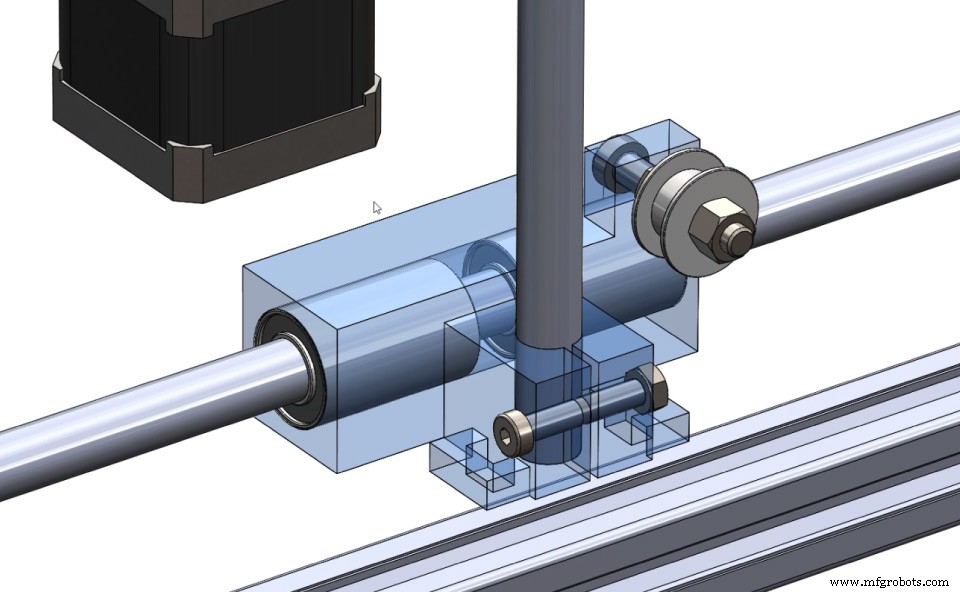

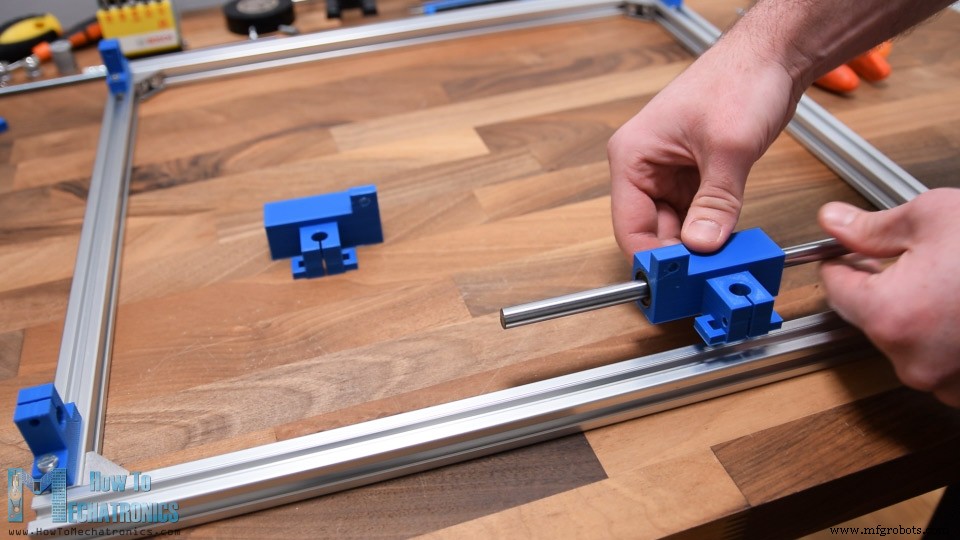

La construcción base está hecha de perfiles de aluminio con ranura en T de 20x20 mm. Elegí estos perfiles porque son fáciles de usar, no tenemos que perforar ningún agujero o algo al armarlos, y además son reutilizables, podemos desarmarlos fácilmente y usarlos para otros proyectos. El movimiento de cada eje se logra mediante el uso de rodamientos lineales que se deslizan sobre varillas lisas de 10 mm. Usé dos varillas para cada eje.

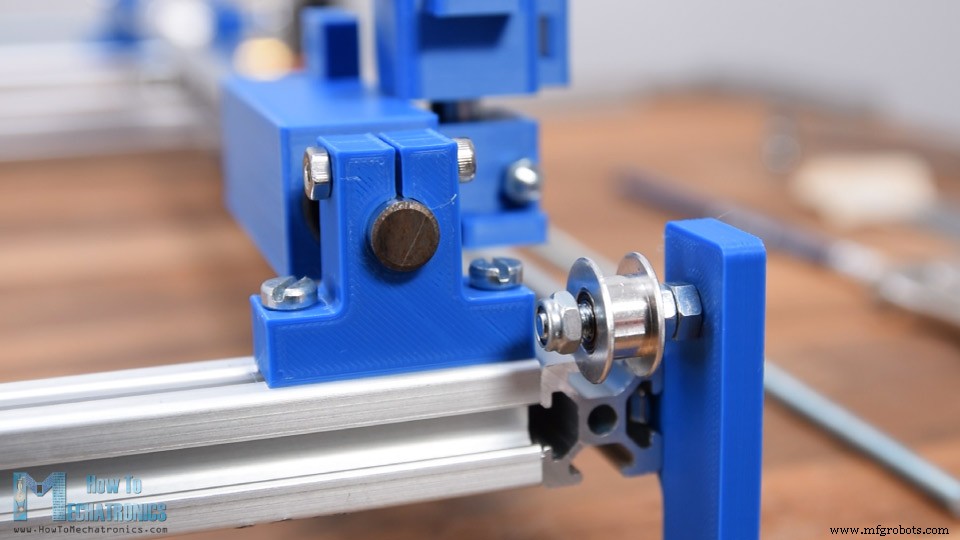

Los bloques deslizantes pueden parecer un poco extraños, pero están diseñados de manera que se pueden imprimir fácilmente en 3D como una sola pieza y tienen múltiples funciones. Entonces, por ejemplo, el bloque deslizante X acomoda los dos rodamientos lineales, sostiene la varilla del eje Y, sostiene la polea para la correa del eje Y, y tiene manijas para sujetar la correa del eje X.

Para accionar los bloques deslizantes, utilizamos motores paso a paso NEMA 17. Usando un acoplador de eje, una varilla roscada simple, dos poleas y dos correas, podemos impulsar uniformemente los dos bloques deslizantes en cada riel al mismo tiempo.

Aquí también podemos notar que tenemos un tercer motor paso a paso que permite que la máquina haga formas 2.5D y explicaremos cómo funciona un poco más adelante en el video.

En general, en términos de construcción y rigidez, el diseño probablemente no sea tan bueno, pero mi objetivo era hacer una máquina funcional con el mínimo de piezas posible y aún poder hacer el trabajo.

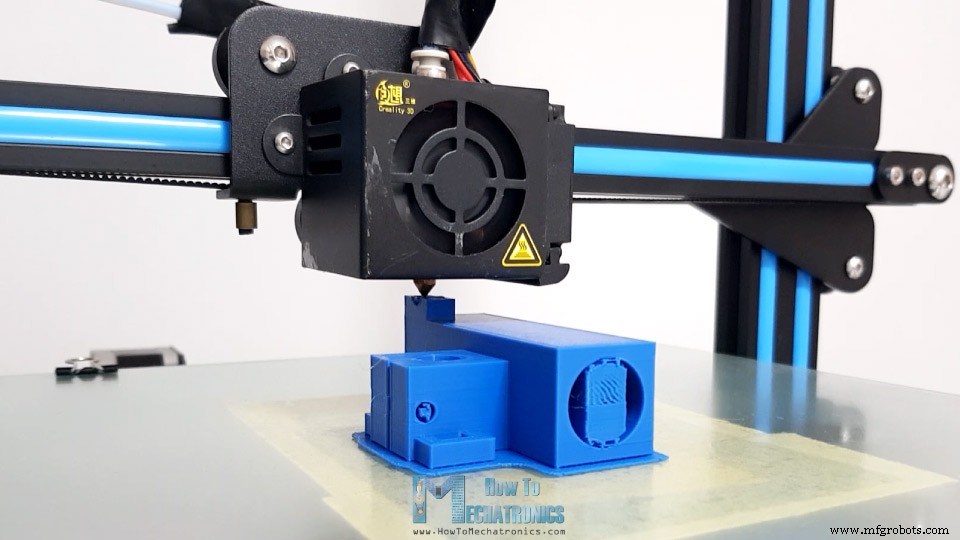

Para imprimir las piezas en 3D, utilicé mi impresora 3D Creality CR-10, que es una impresora 3D realmente buena a un precio razonable.

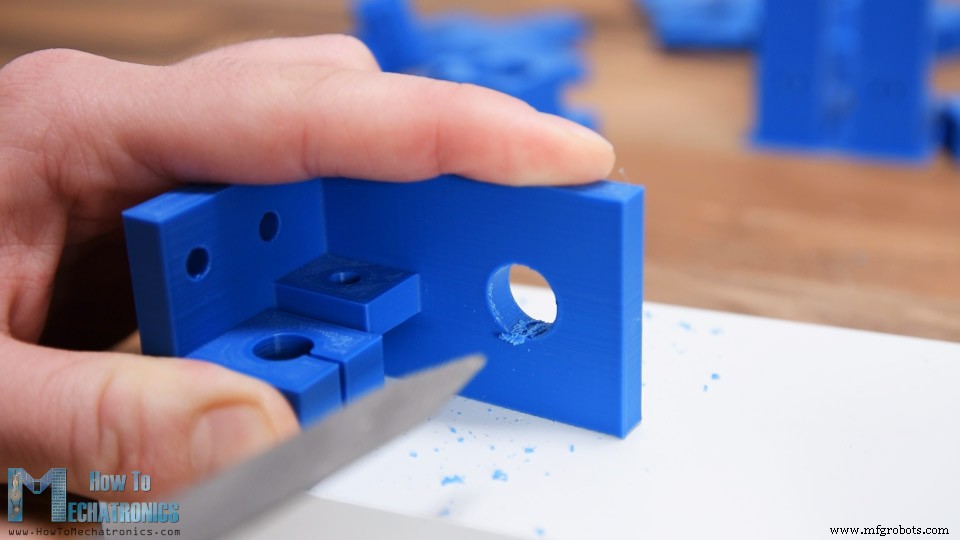

Tenga en cuenta que algunas de las piezas impresas en 3D necesitan un poco de posprocesamiento, o el material de soporte debe quitarse antes de usar.

En algunos casos, también tuve que usar una escofina para eliminar el exceso de material, supongo que debido a una mala configuración de soporte en el software de corte.

De todos modos, ya tengo todo el material listo para poder empezar a montar la máquina.

Aquí hay una lista de todos los componentes principales utilizados en esta máquina CNC. La lista de los componentes electrónicos se puede encontrar a continuación en la sección del diagrama del circuito del artículo.

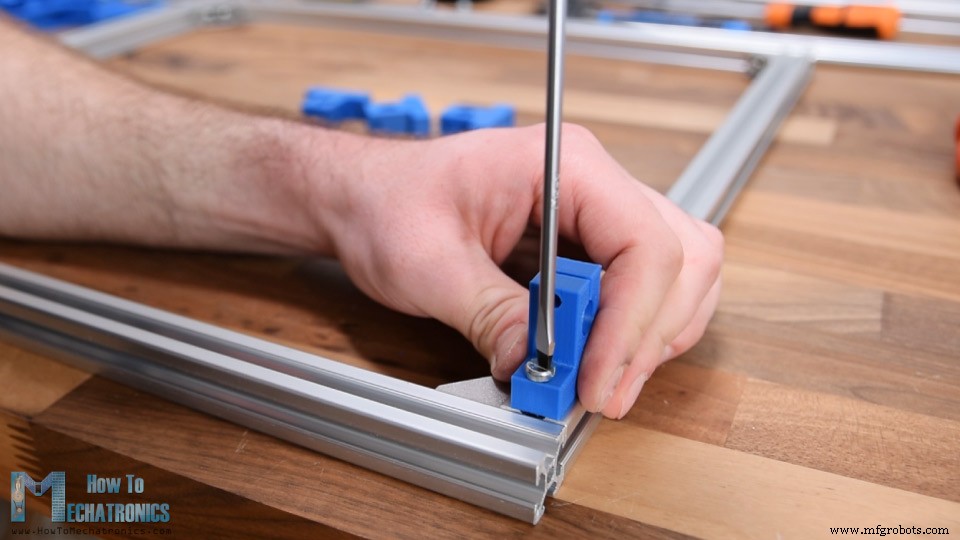

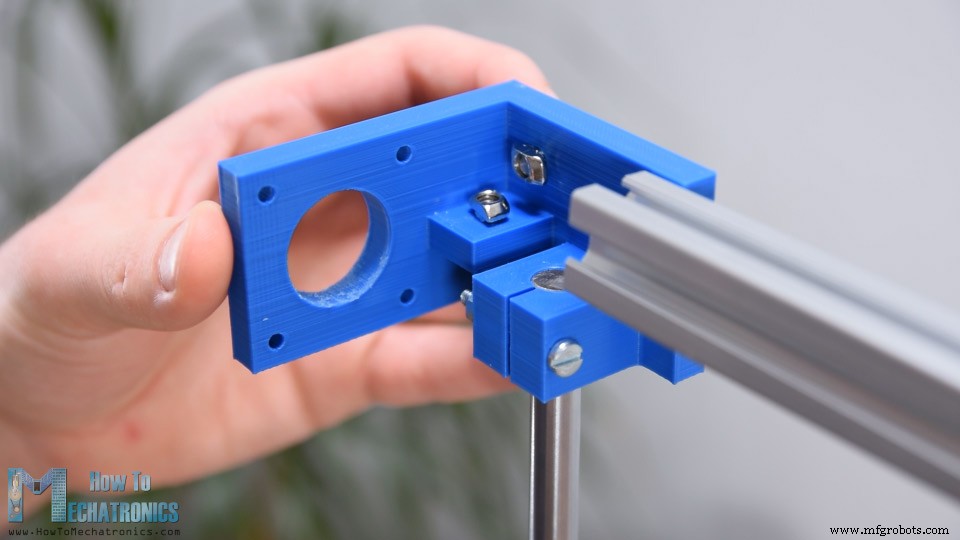

Los perfiles de aluminio con ranura en T que tenía tenían 60 cm de largo, así que de acuerdo con el modelo 3D, corté cada uno de ellos a medida con una sierra manual para metal. Luego, usando los soportes de las esquinas, ensamblé el marco base. A continuación, estoy instalando las palmadas del eje para el eje X. Verá, trabajar con perfiles con ranura en T es muy fácil, solo necesitamos algunos pernos M5 y tuercas con ranura en T para unirles todo tipo de cosas.

A continuación, estoy insertando la varilla del eje a través de las abrazaderas. Mientras está medio insertado, también necesitamos agregar el bloque deslizante del eje X. Simplemente colocamos los dos rodamientos y luego los insertamos en el eje. Ahora podemos deslizar el eje hacia el otro lado y usando un perno M4 y una tuerca podemos apretar el eje en su lugar. Repetí este proceso para el otro lado también.

A continuación, necesitamos instalar los ejes Y. Para ello, primero debemos insertar las varillas en los patines del eje X, colocarlos al ras con la parte inferior de la pieza y asegurarlos con tornillos y tuercas M4. Luego podemos insertar los bloques deslizantes del eje Y. Estos bloques deslizantes utilizan un único rodamiento lineal.

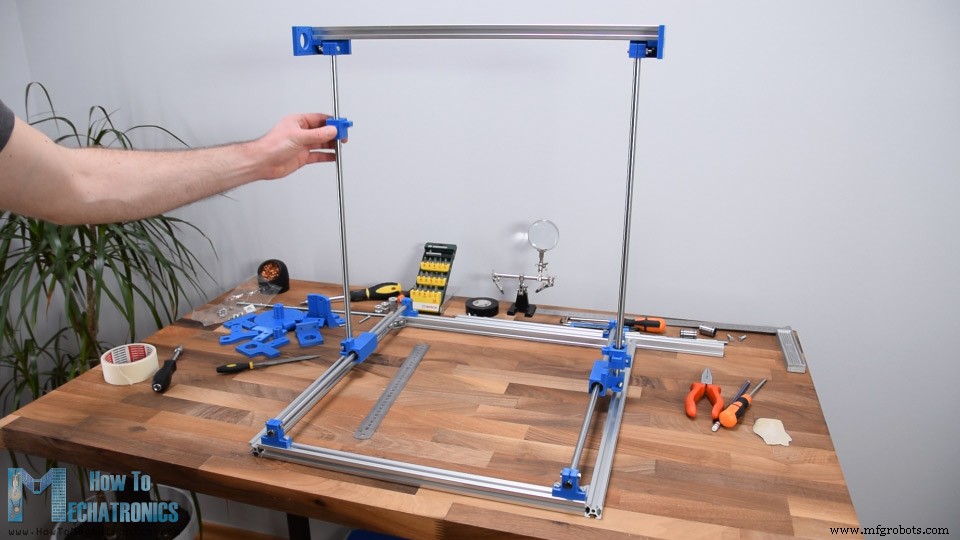

Encima de las varillas del eje Y, debemos colocar los soportes de montaje que conectarán las dos varillas del eje Y con un perfil de ranura en T en la parte superior. Nuevamente, estamos usando el mismo método para asegurarlos a las varillas. Para unir el perfil con ranura en T a los soportes de montaje, primero añadí 3 pernos M5 y tuercas con ranura en T. Luego simplemente deslicé el perfil y ajusté los pernos.

Entonces, con esto tenemos la construcción principal construida y podemos movernos libremente tanto en el eje X como en el Y.

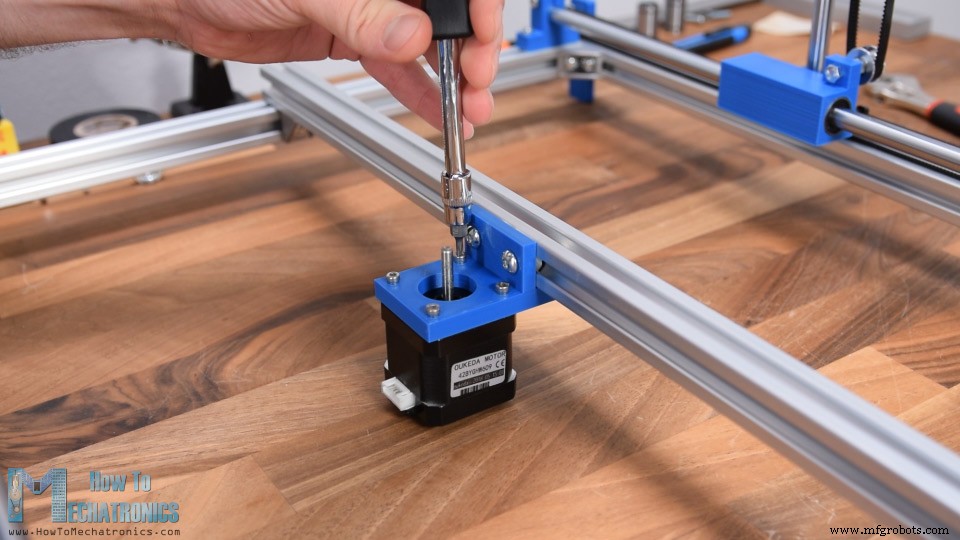

A continuación, estoy colocando las patas en el marco de la base. Una vez más, es muy sencillo hacerlo con los perfiles de ranura en T. Una vez que las patas estén aseguradas, voy a insertar el primer motor paso a paso para el eje X. En este caso, estoy usando tuercas espaciadoras de 20 mm para distanciar el eje del motor y poder colocar una polea de correa cerca de la pata más adelante.

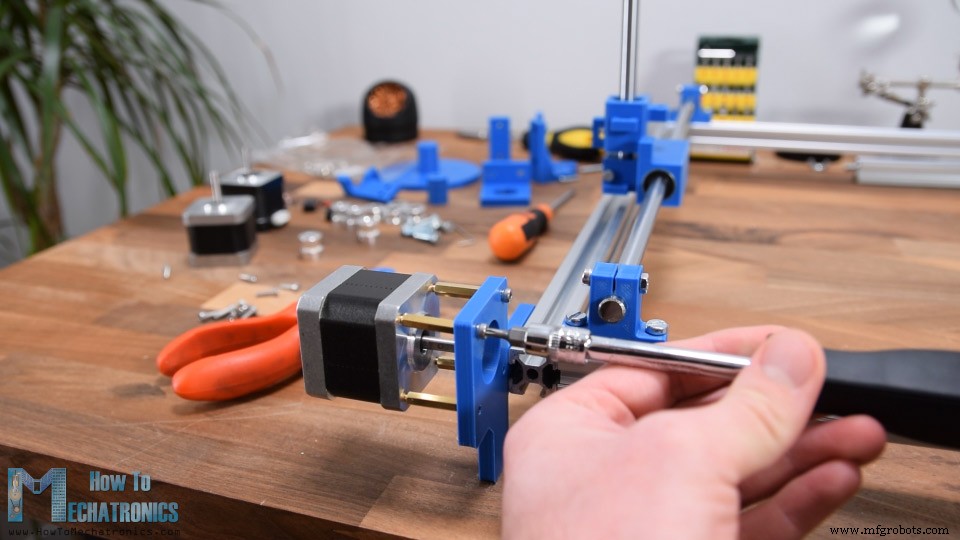

Ok, ahora tengo una varilla roscada simple de 6 mm que impulsará las dos correas al mismo tiempo. Así que primero lo corté a medida, coloqué un rodamiento de 6 mm de diámetro interior en la pata opuesta del stepper y pasé la varilla roscada a través de él. Luego inserté una tuerca para asegurar la biela al rodamiento y dos poleas dentadas para las correas.

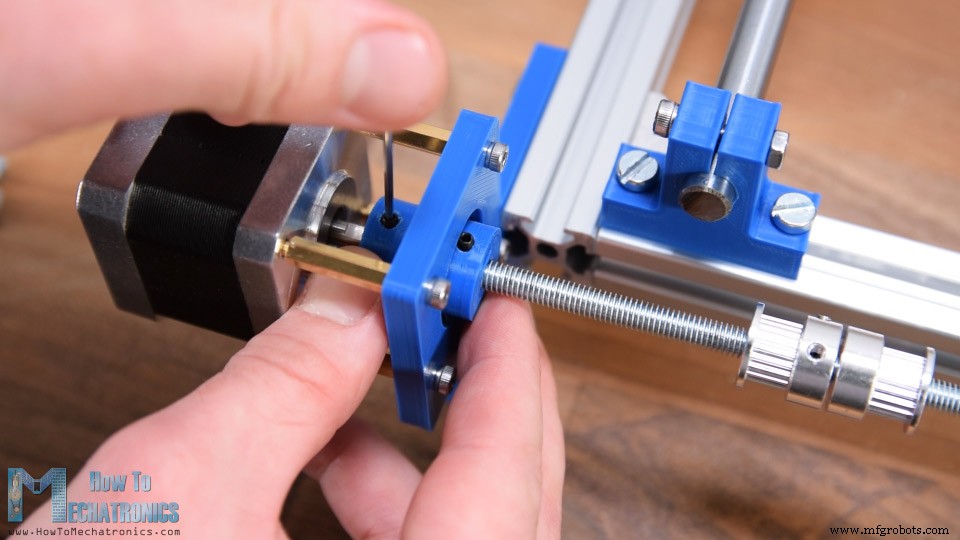

Para conectar la varilla roscada a los motores paso a paso, imprimí en 3D un acoplador de eje con un orificio de 5 mm en el lado del paso a paso y un orificio de 6 mm en el lado de la varilla. El acoplador del eje tiene ranuras para insertar tuercas M3, y luego, usando pernos M3 o tornillos prisioneros, podemos asegurarlo fácilmente al eje del motor y la varilla roscada. A continuación, debemos colocar las poleas en línea con las manijas de los bloques deslizantes y también asegurarlas con los tornillos sin cabeza.

En el lado opuesto de la máquina podemos insertar las dos poleas locas. Usé algunos pernos y tuercas M5 para ese propósito.

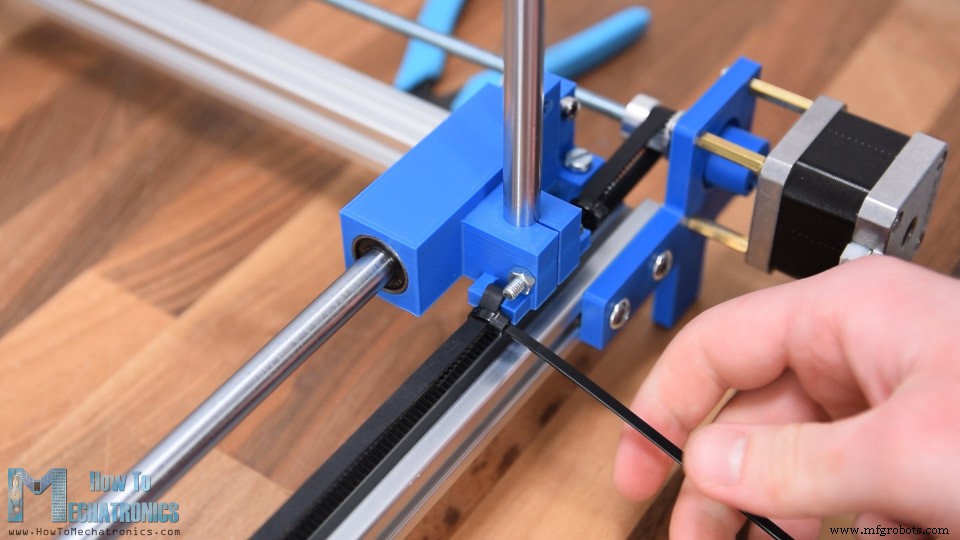

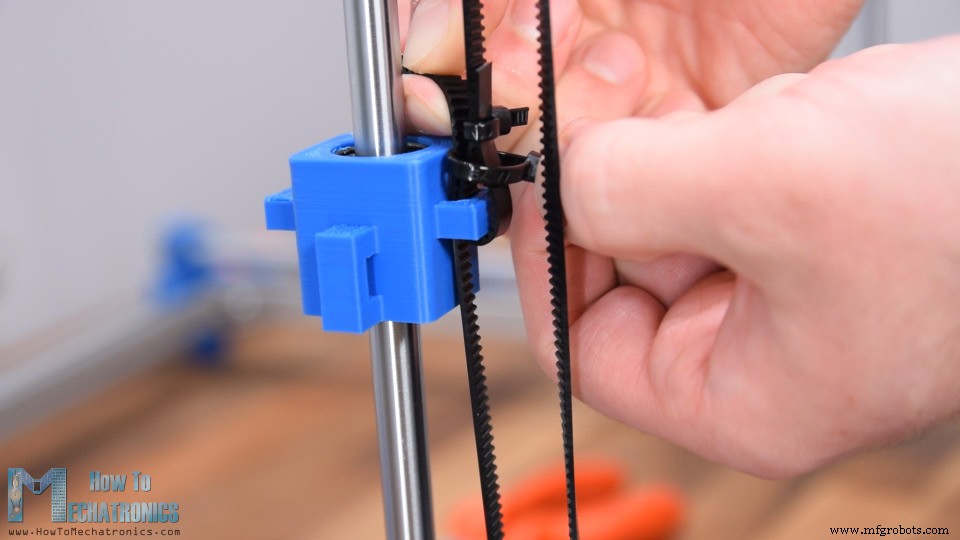

Bien, ahora estamos listos para instalar las correas GT2 para el eje X. Primero, inserté y aseguré el cinturón al bloque deslizante con la ayuda de una brida. Luego pasé la correa alrededor de la polea dentada, en el otro lado alrededor de la polea loca, la corté al tamaño apropiado y nuevamente la aseguré al otro lado del bloque deslizante con una brida.

Repetí este proceso para el otro lado también. Al asegurar el otro lado, debemos asegurarnos de que los dos bloques deslizantes estén en la misma posición en el eje X. Para ello, simplemente podemos desplazarlos hasta el final de los raíles y así tensar el cinturón y asegurarlo con una brida. Con esto se hace el mecanismo de deslizamiento del eje X.

Relacionado: Plotter de pluma de bricolaje con cambiador automático de herramientas | Máquina de dibujo CNC

A continuación, con el mismo método montaremos el mecanismo del eje Y. Para volver a asegurar la correa al bloque deslizante, utilizamos bridas. Aquí el bloque deslizante tiene solo una manija y para asegurar el cinturón, primero amarré un extremo del cinturón, luego estiré el cinturón para que estuviera lo suficientemente apretado y con otra brida atrapé ambos extremos del cinturón. Ahora solo puedo quitar la brida anterior y cortar el exceso de cinturón. Como se mencionó anteriormente, al asegurar el cinturón en el otro lado, debemos asegurarnos de que los dos bloques deslizantes estén en la misma posición en el eje Y. Con esto también se hace el mecanismo del eje Y.

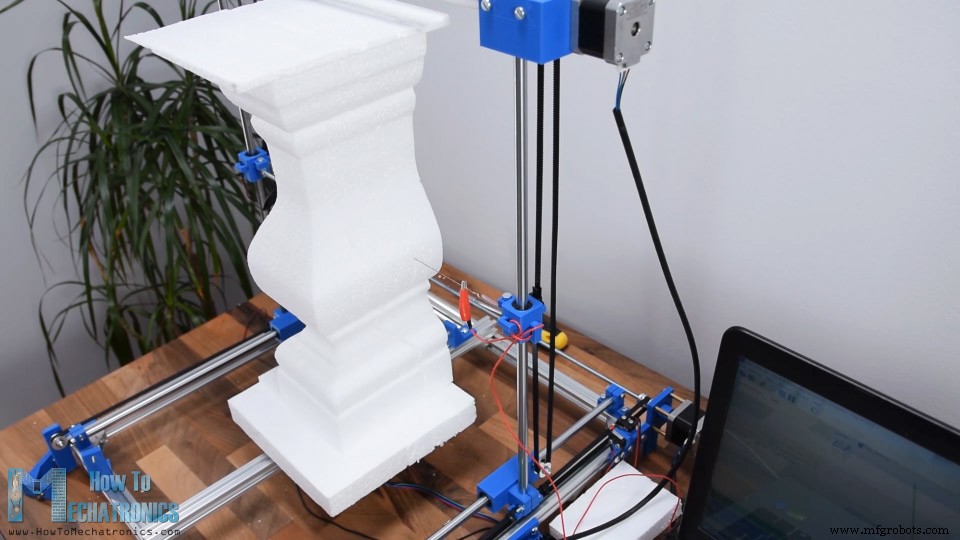

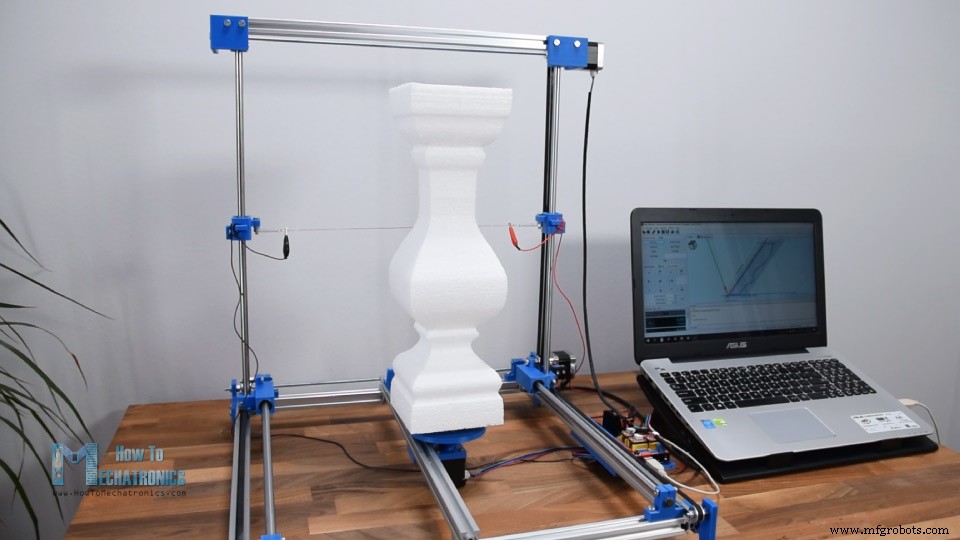

A continuación, adjuntaré un perfil de ranura en T más en el eje X. Este perfil servirá para acoplarle el 3er motor paso a paso así como para colocar encima las piezas de espuma. Con el tercer motor paso a paso podemos hacer formas 2.5D o incluso tridimensionales con esta máquina, como por ejemplo la pieza de ajedrez.

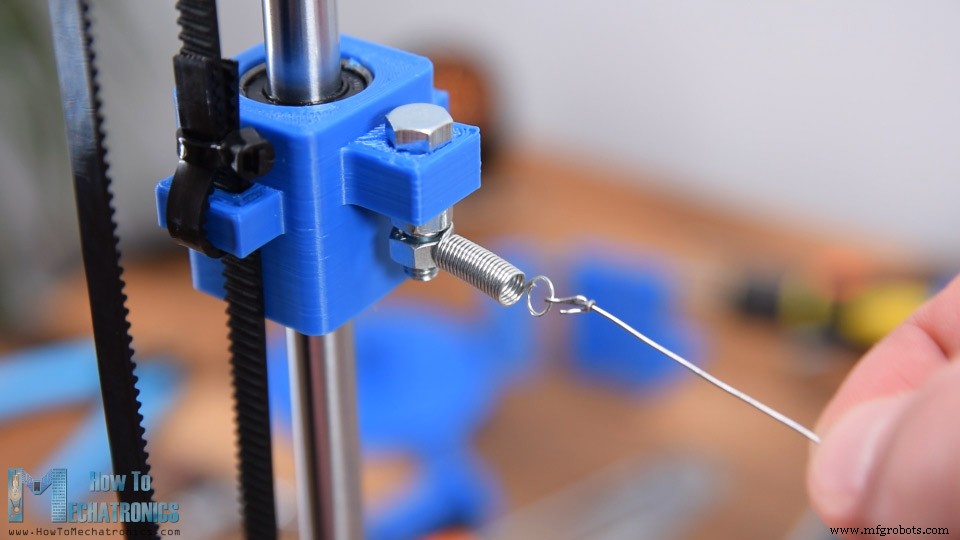

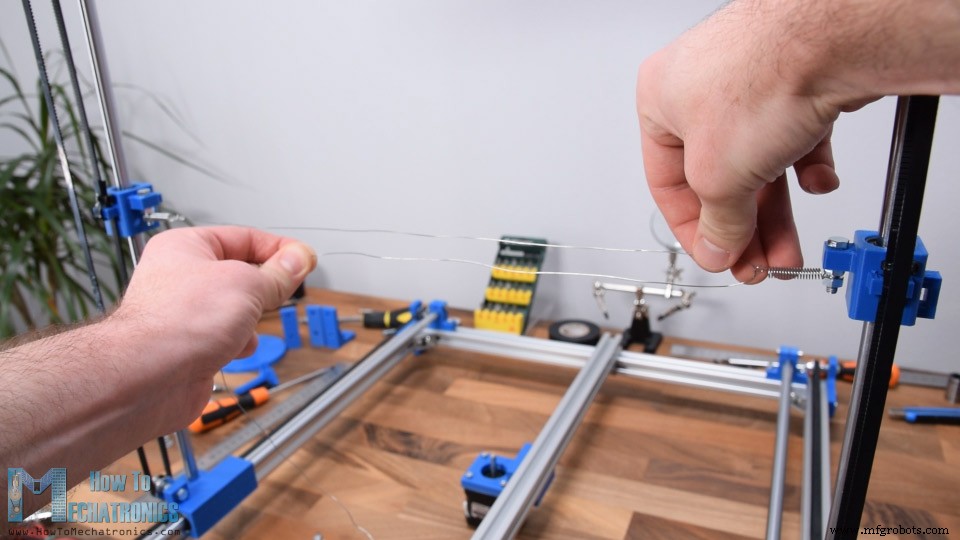

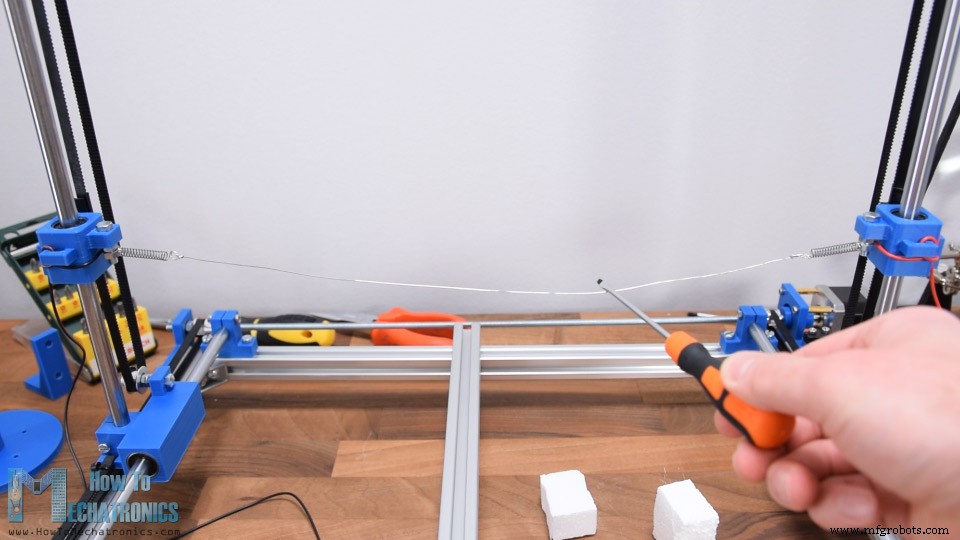

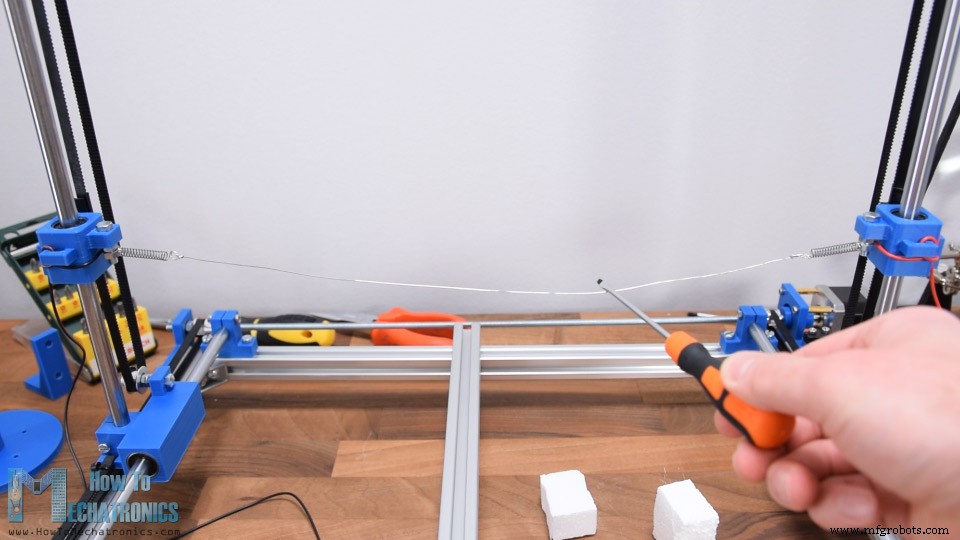

Muy bien, ahora tenemos que instalar el cable de resistencia. Este cable debe poder soportar altas temperaturas mientras mantiene una temperatura uniforme en toda su longitud. Por lo general, es alambre de nicromo o un alambre de pesca de acero inoxidable que en realidad es económico y fácil de conseguir. Para que funcione correctamente, el cable debe tensarse entre las dos torres o bloques deslizantes y así es como lo hice. Adjunté pernos M5 en ambos bloques deslizantes y les agregué pequeños resortes de extensión.

Luego simplemente conecté el cable a los resortes. Tensé el alambre tanto como lo permitieron los resortes. El cable debe tensarse así con resortes porque cuando se caliente también extenderá su longitud y los resortes podrán compensar eso.

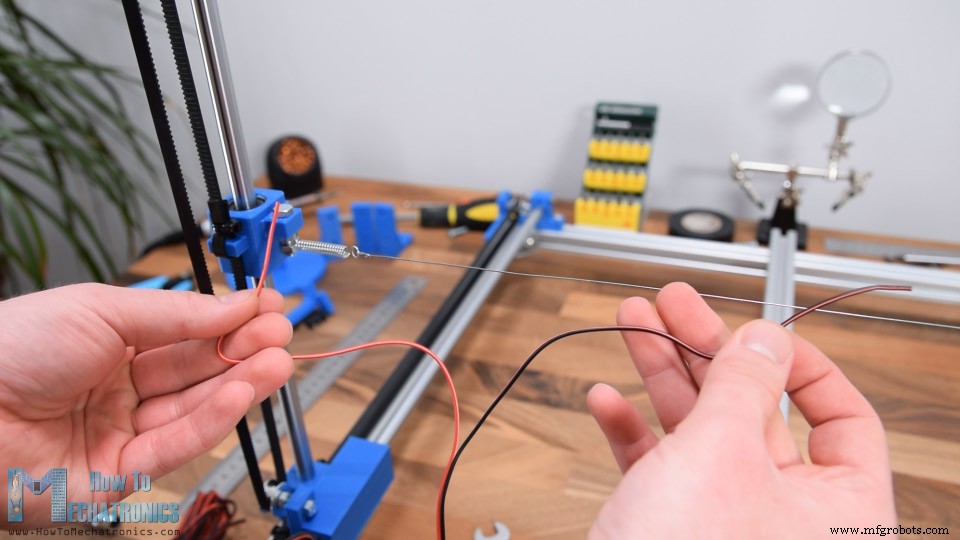

Ok, ahora podemos conectar el cable de resistencia con cables eléctricos. Usaremos alimentación de CC, por lo que la polaridad no importa, solo es importante que fluya una corriente a través del cable para calentarse. Aquí, asegúrese de que su cable eléctrico tenga la señal suficiente para admitir consumos de corriente de alrededor de 3 a 5 amperios. En mi caso, estoy usando un cable de calibre 22, pero sugeriría un cable de calibre 20 o 18 con seguridad.

Inicialmente conecté el cable eléctrico entre las dos tuercas para que la corriente pudiera pasar a través de la bobina hasta el cable de resistencia. Esto en realidad no funcionó muy bien y te mostraré por qué en un minuto. Pasé el cable a través de las manijas del bloque deslizante para mantenerlo limpio y alejado del cable caliente.

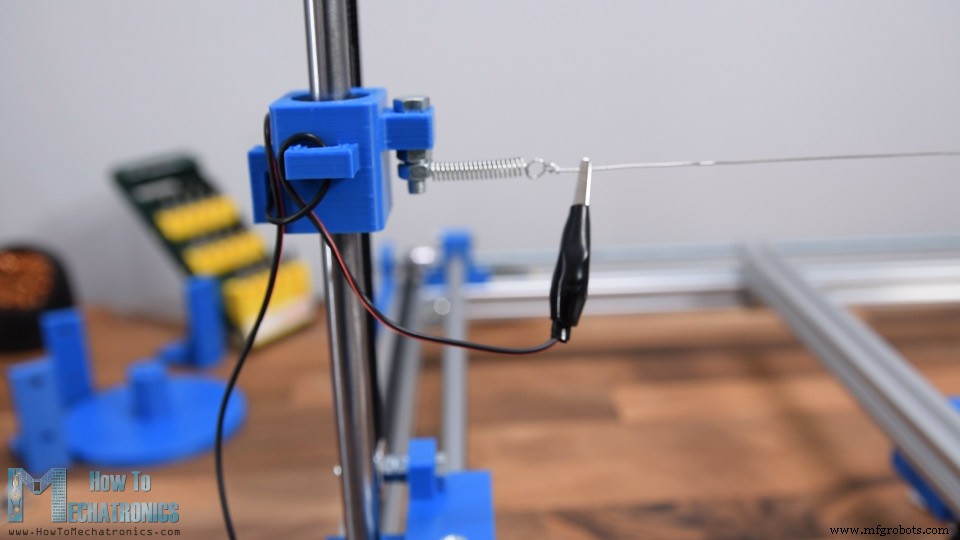

A continuación, debemos instalar los topes finales o los interruptores de límite de la máquina CNC. Estos microinterruptores de límite tienen 3 conexiones, tierra, conexión normalmente abierta y conexión normalmente cerrada. Inicialmente los conecté a conexiones normalmente abiertas, pero después de esta

Haciendo algunas pruebas cambié a conexión normalmente cerrada porque de esa manera la máquina funciona más estable.

El problema es el ruido eléctrico generado mientras la máquina CNC funciona, lo que activa falsamente los interruptores como si estuvieran presionados y hace que la máquina deje de funcionar.

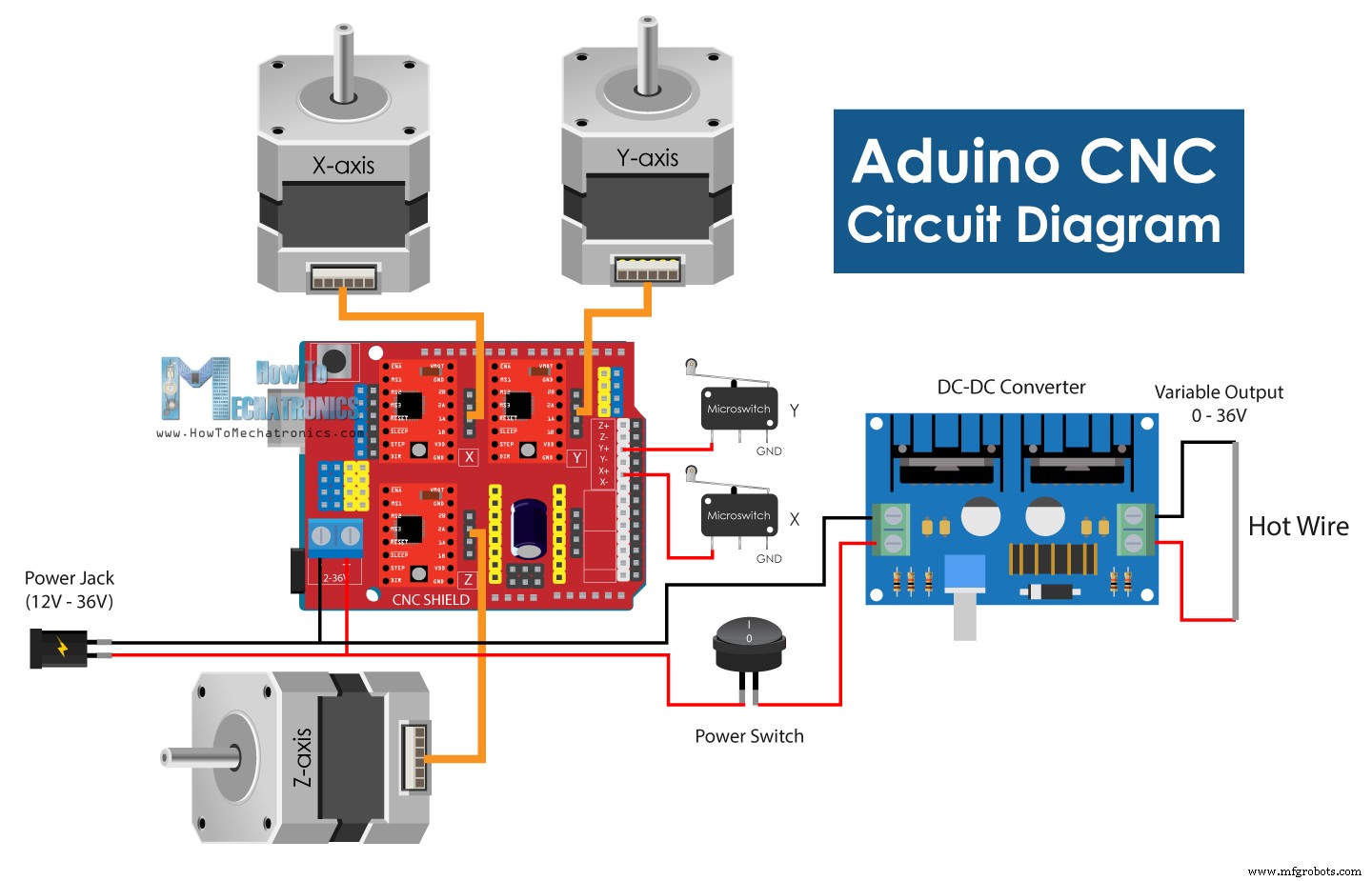

A continuación, podemos conectar los cables de los motores paso a paso y luego ver cómo conectar todos los componentes electrónicos. Aquí hay un diagrama de circuito de cómo se debe conectar todo.

Por supuesto, el cerebro de esta máquina CNC es una placa Arduino. Junto con él, también necesitamos un Arduino CNC Shield, tres controladores paso a paso A4988 y un convertidor de CC a CC para controlar la temperatura del cable caliente.

Puede obtener los componentes necesarios para este proyecto en los siguientes enlaces:

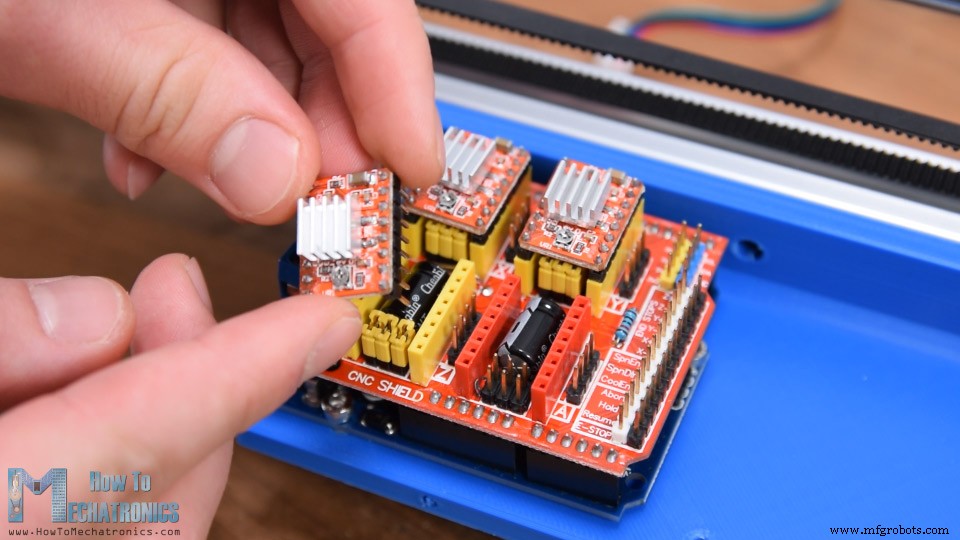

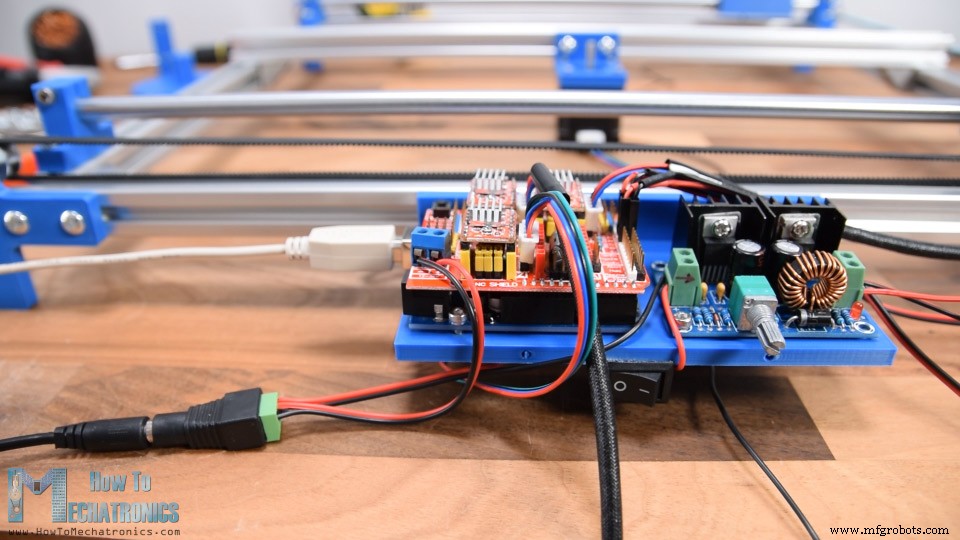

Imprimí en 3D un soporte para los componentes electrónicos que fijé a un lado del perfil de la ranura en T. Usando pernos M3 primero aseguré la placa Arduino al soporte y luego inserté el protector Arduino CNC encima.

A continuación, debemos seleccionar la resolución a la que los controladores paso a paso impulsarán los motores utilizando algunos puentes. En mi caso, elegí la resolución de paso 16 agregando tres puentes a cada controlador y así los motores de pasos tendrán movimientos más suaves.

Al colocar los controladores, asegúrese de que su orientación sea correcta, el pequeño potenciómetro puede ser un indicador de lo que debe orientarse hacia el lado inferior del escudo.

Continué asegurando el convertidor de CC en su lugar. Luego conecté los tres motores paso a paso al protector Arduino CNC, así como los dos interruptores de límite a los pines de parada final X+ e Y+. Para alimentar la máquina, usaré una fuente de alimentación de 12V 6A DC. El escudo Arduino CNC en realidad puede funcionar de 12 a 36 voltios y también el convertidor de CC particular que uso puede funcionar con los mismos voltajes. En la entrada del convertidor de CC, agregué un interruptor para poder encender y apagar el cable vivo por separado. En la salida del convertidor de CC, simplemente conecté los dos cables de los dos extremos del cable de resistencia. Finalmente, podemos conectar y alimentar el Arduino a través del puerto USB y alimentar el protector Arduino CNC y los motores paso a paso a través del enchufe de alimentación de CC.

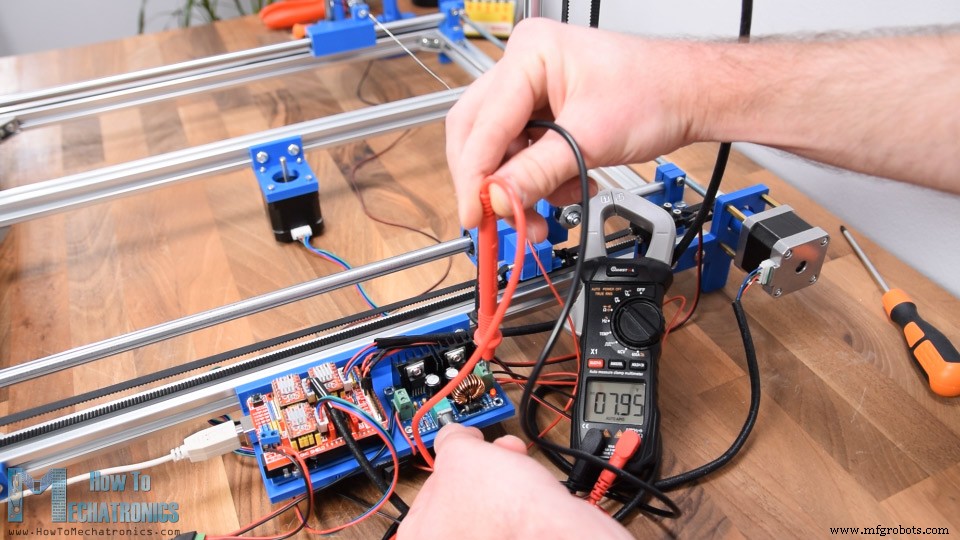

Muy bien, ahora es el momento de probar la máquina para ver si funciona correctamente y comenzaré con el cable caliente. Puede ver aquí que tengo 0 voltios en la entrada del convertidor de CC, y una vez que enciendo el interruptor, obtengo 12 V en la entrada. Luego, en la salida del convertidor de CC nuevamente, tenemos cero voltios, pero a medida que comenzamos a girar el potenciómetro, podemos ajustar el voltaje de salida de 0 a 12 V y así el flujo de corriente a través del cable caliente y su temperatura.

La mejor manera de probar a qué voltaje debe configurar la salida del convertidor de CC es intentar cortar un trozo de espuma. El alambre caliente debería poder cortar la espuma sin mucha resistencia ni doblarse.

Sin embargo, después de la prueba inicial, puede ver qué sucedió con mi cable caliente. Se extendió debido al calor y los resortes que deberían haber compensado eso no hicieron su trabajo.

En realidad, los resortes perdieron su funcionalidad debido al sobrecalentamiento, porque con esta configuración la corriente también fluía a través de ellos.

Entonces, reemplacé los resortes viejos por otros nuevos, y ahora pasé por alto los resortes conectando los cables eléctricos directamente al cable de resistencia con la ayuda de algunas abrazaderas de cocodrilo.

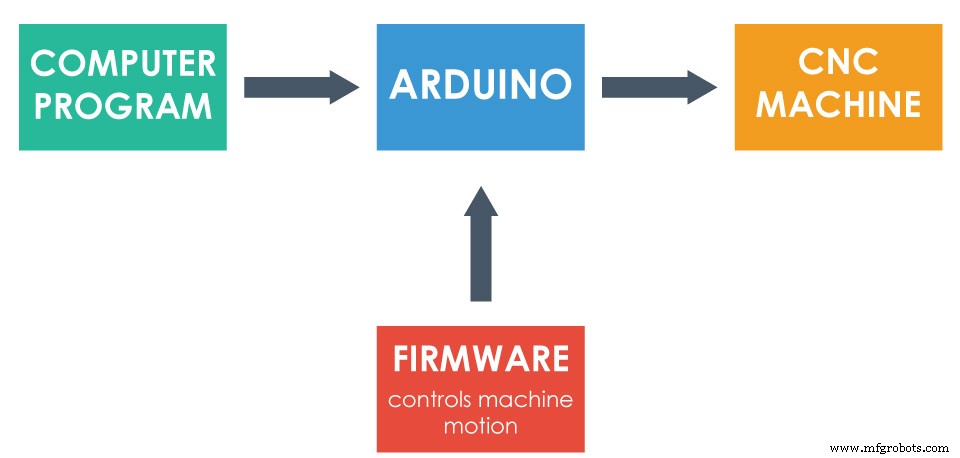

Bien, ahora es el momento de darle vida a esta máquina y convertirla en una verdadera máquina CNC.

Para ese propósito, primero necesitamos cargar un firmware al Arduino que controla el movimiento de la máquina. La opción más popular para las máquinas CNC de bricolaje es el firmware GRBL.

Es de código abierto y podemos descargarlo desde GitHub.com. Una vez que lo descargamos como un archivo zip, podemos extraerlo, copiar la carpeta "grbl" y pegarlo en el directorio de la biblioteca de Arduino. Luego podemos abrir el IDE de Arduino y desde Archivo> Ejemplos> grbl elegir el ejemplo grblUpload. Ahora debemos seleccionar la placa Arduino que estamos usando, Arduino UNO, y seleccionar el puerto COM al que está conectado nuestro Arduino y finalmente subir este boceto al Arduino. Una vez cargado, ahora el Arduino sabe cómo leer códigos G y cómo controlar la máquina de acuerdo con ellos.

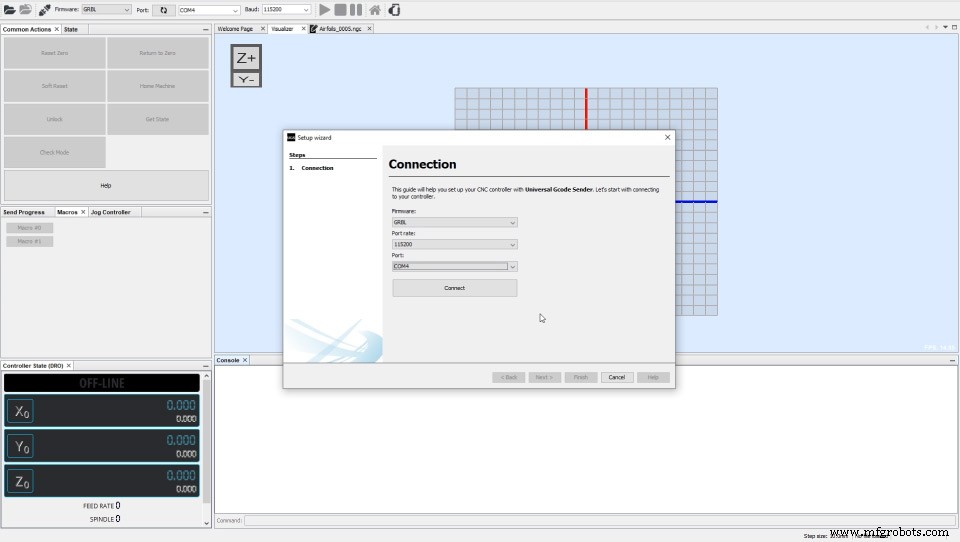

A continuación, necesitamos algún tipo de interfaz o controlador que se comunique y le diga al Arduino qué hacer. Una vez más, estoy eligiendo un programa de código abierto para ese propósito y ese es Universal G-Code Sender.

Descargué la versión de la plataforma 2.0. Para ejecutar el programa, debemos extraer el archivo zip, ir a la carpeta "bin" y abrir cualquiera de los archivos ejecutables de ugsplatfrom. Este es en realidad un programa JAVA, por lo que para poder ejecutar este programa primero debemos instalar JAVA Runtime Environment. También podemos descargarlo gratis desde su web oficial.

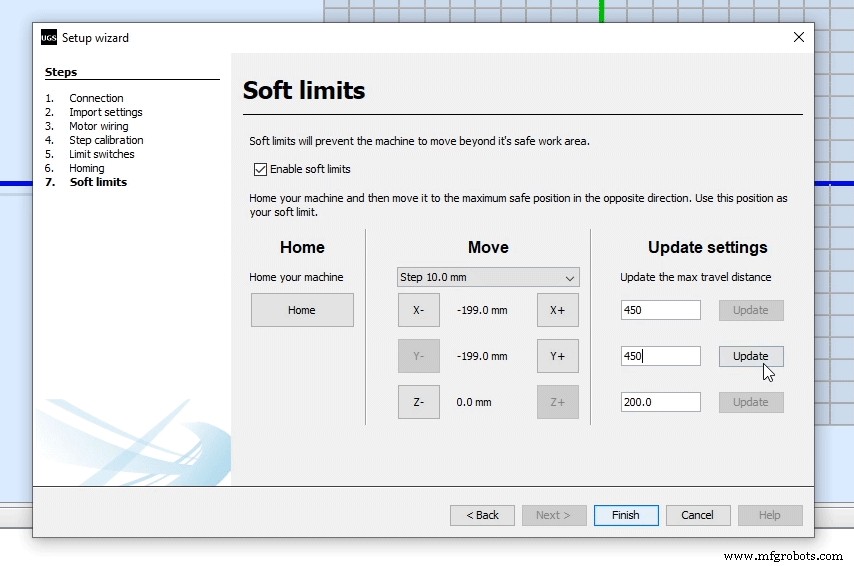

Entonces, una vez que abrimos el programa Universal G-Code Sender, primero debemos ejecutar el asistente de configuración para configurar la máquina.

Aquí solo tenemos que seleccionar el puerto adecuado y conectar el programa al Arduino. Una vez establecida la conexión, podemos comprobar la dirección de movimiento de los motores haciendo clic en los botones. Si es necesario, podemos invertir la dirección. Elegí los movimientos positivos para ir desde la posición inicial donde se encuentran los finales de carrera a los otros lados.

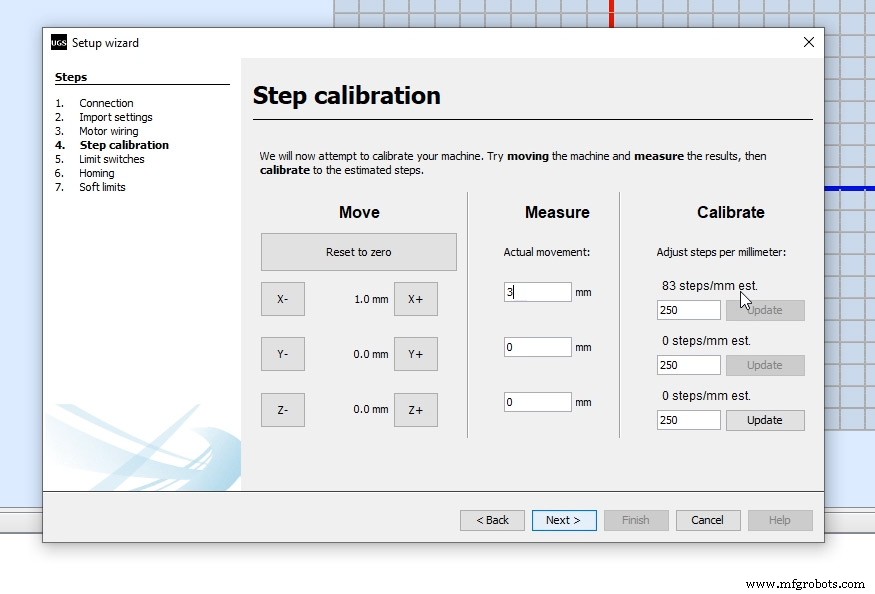

A continuación, debemos calibrar los pasos de los motores para lograr movimientos correctos y precisos. Como seleccionamos el 16

th

resolución de pasos en los controladores, y los motores tienen 200 pasos físicos, lo que significa que se necesitarán 3200 pasos para que el motor realice un movimiento completo de 360 grados. Ahora dependiendo del tipo de transmisión, o en este caso el tamaño de las poleas, necesitamos calcular el número de pasos que necesita el motor para que la máquina se mueva 1mm. El valor predeterminado aquí se establece en 250 pasos por mm. Entonces, una vez que hagamos clic en uno de estos botones de movimiento, el motor dará 250 pasos.

Ahora, en realidad, usando una regla, medimos el movimiento real que hizo la máquina e ingresamos ese número aquí en el programa. En función de esto el programa calculará y nos dirá a que valor debemos cambiar y actualizar el parámetro pasos/mm. En mi caso son 83 pasos/mm. En cuanto al eje Z, lo configuré en 400 pasos/mm, o eso significa que un valor de 1 mm para el eje Z hará una rotación de 45 grados.

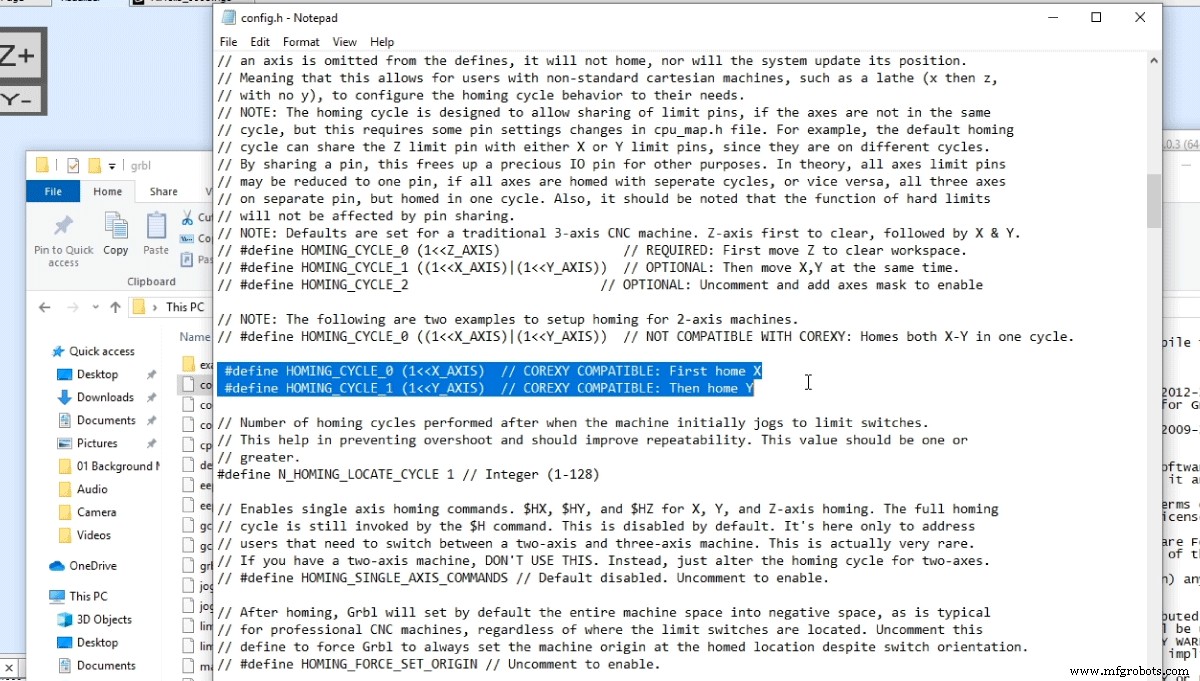

A continuación, debemos verificar si los interruptores de límite funcionan correctamente. Dependiendo de si los hemos conectado NA o NC también podemos invertirlos aquí. Como dije antes, la conexión NC funcionó mejor para mí. De todos modos, aquí debemos notar que debemos apagar el interruptor de límite del eje Z ya que no tenemos uno en nuestra máquina. Si no lo apagamos, no podremos poner en casa la máquina. Para hacerlo, debemos ir a la carpeta grbl en la biblioteca de Arduino y editar el archivo config.h.

Aquí necesitamos encontrar las líneas del ciclo de inicio y comentar el conjunto predeterminado para la máquina CNC de 3 ejes y descomentar la configuración para máquinas de 2 ejes. Ahora tenemos que guardar el archivo y volver a cargar el ejemplo de grblUpload en Arduino. Tenga en cuenta que probablemente debería reiniciar los programas nuevamente para que todo funcione correctamente.

Muy bien, a continuación, podemos intentar ubicar la máquina en la posición inicial usando el botón Probar ubicación. Al hacer clic, la máquina debe comenzar a moverse hacia el interruptor de límite X y, una vez presionado, comenzará a moverse en el eje Y. Si es necesario, podemos cambiar las direcciones de los interruptores de límite. Al final del asistente de configuración, podemos establecer límites flexibles que limitan la distancia máxima que la máquina puede recorrer en cada dirección. En mi caso son 45x45cm.

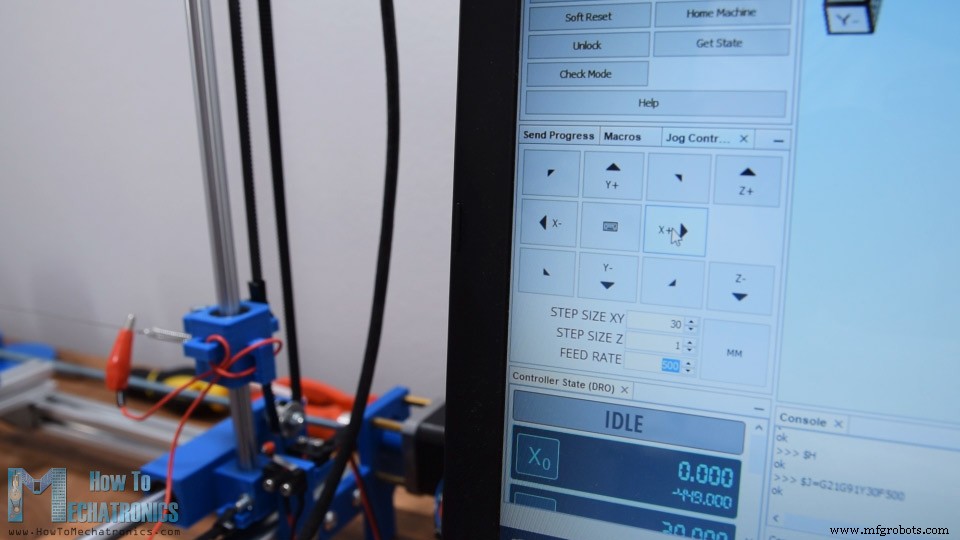

Bien, ahora el programa está listo para funcionar. Antes de cada uso, siempre debe poner la máquina en Inicio y luego puede hacer lo que quiera. Primero, sugeriría jugar y probar el controlador Jog o mover manualmente la máquina. Además, en este punto deberías intentar cortar algunas piezas de espuma para saber qué velocidad de avance o velocidad de movimiento será la más adecuada para ti.

Por lo tanto, debe jugar tanto con la temperatura del alambre caliente como con la velocidad de alimentación para descubrir qué le permitirá obtener los cortes más limpios y precisos en sus piezas de espuma.

Finalmente, lo que queda en este video es ver cómo preparar los dibujos para que la máquina CNC pueda darles forma. Para ese propósito, necesitamos un software de gráficos vectoriales y, nuevamente, elegí uno de código abierto, y ese es Inkscape. Puedes descargarlo desde su sitio web oficial de forma gratuita.

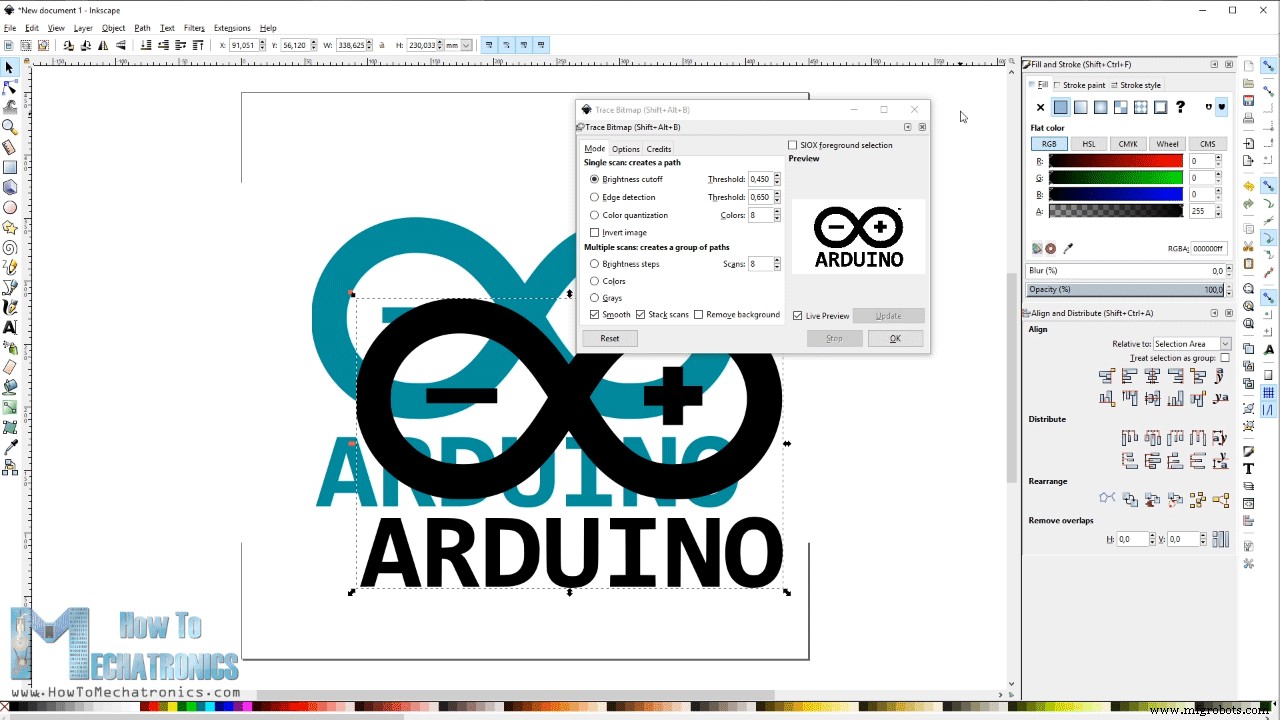

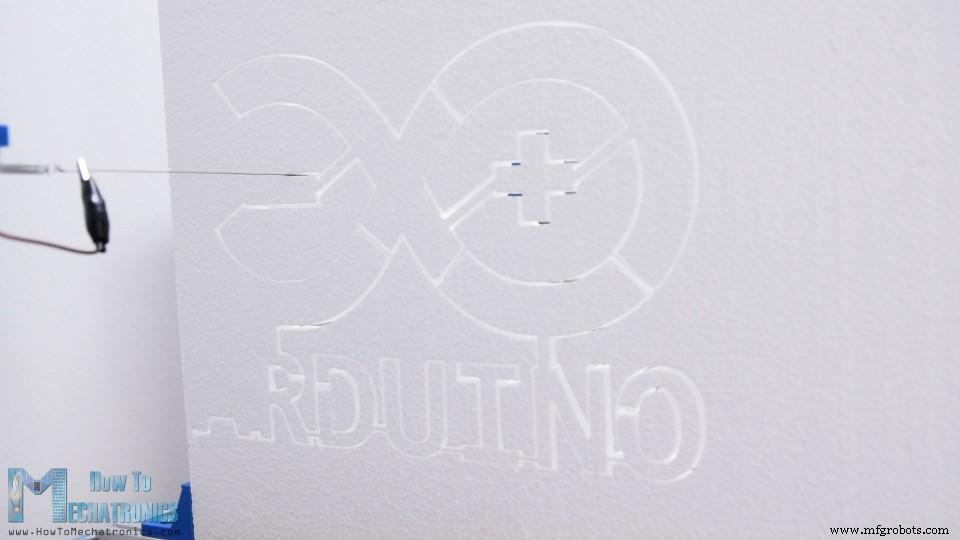

Te mostraré dos ejemplos de cómo preparar el código G para la máquina Arduino CNC usando Inkscape. Entonces, primero debemos establecer el tamaño de la página al tamaño de nuestra área de trabajo y eso es 45x45cm. Para el primer ejemplo, descargué una imagen del logotipo de Arduino y la importé al programa. Usando la función Trace Bitmap, necesitamos convertir la imagen a formato vectorial.

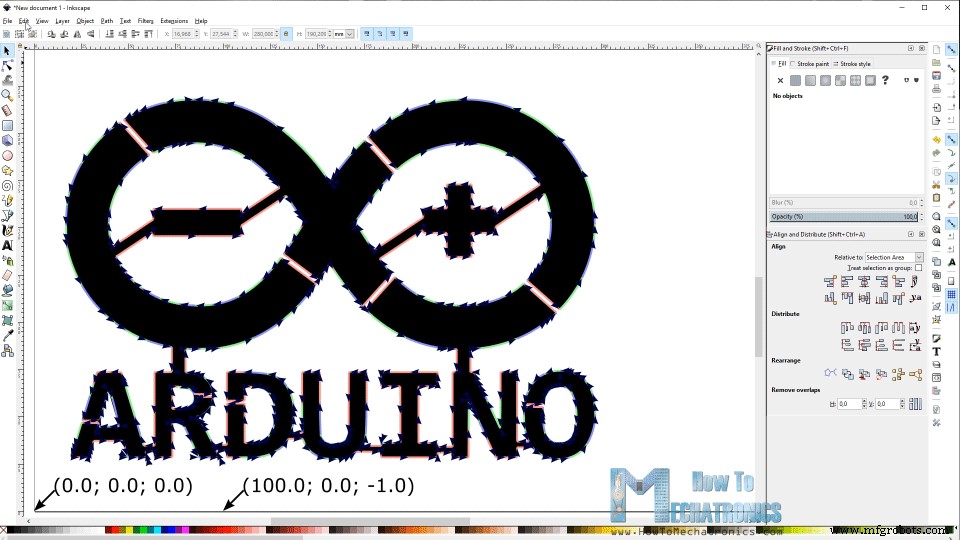

Ahora, para poder cortar esta forma con el alambre caliente, necesitamos hacer que la forma sea un camino continuo. Esto se debe a que el alambre caliente siempre está presente en el área de trabajo, no se puede levantar como, por ejemplo, un poco o apagar en el caso de un láser, mientras viaja de una letra o forma a otra. Entonces, usando cuadrados simples, conecté todas las piezas separadas. Hacemos eso seleccionando las piezas y luego usamos la función Unión. Por otro lado, los bucles cerrados internos deben abrirse y lo hacemos usando la función Diferencia.

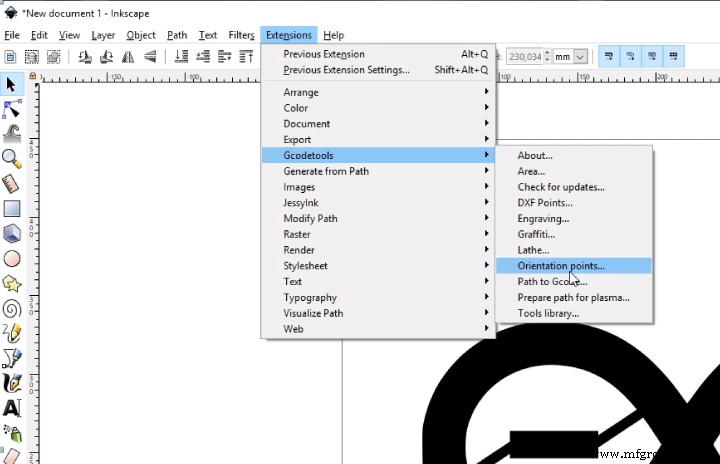

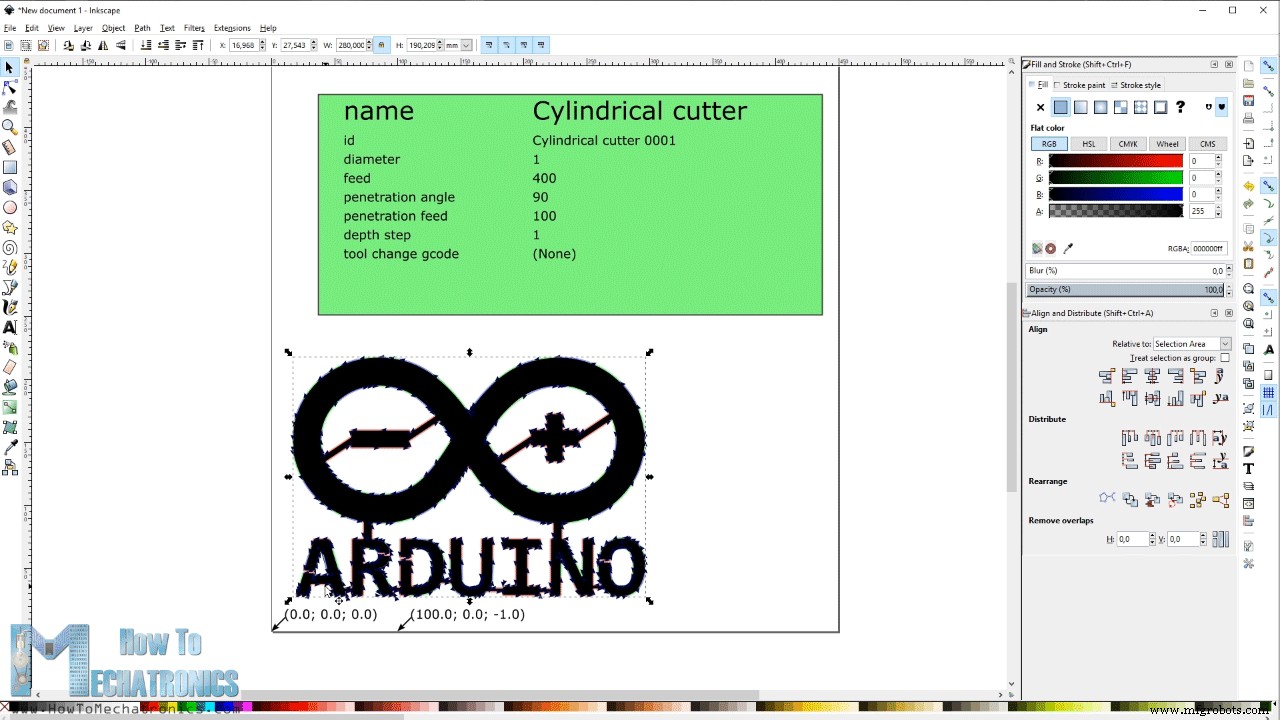

Entonces, una vez que tengamos nuestro dibujo listo, podemos usar la extensión Gcodetools para generar el código G. Primero, necesitamos generar puntos de Orientación.

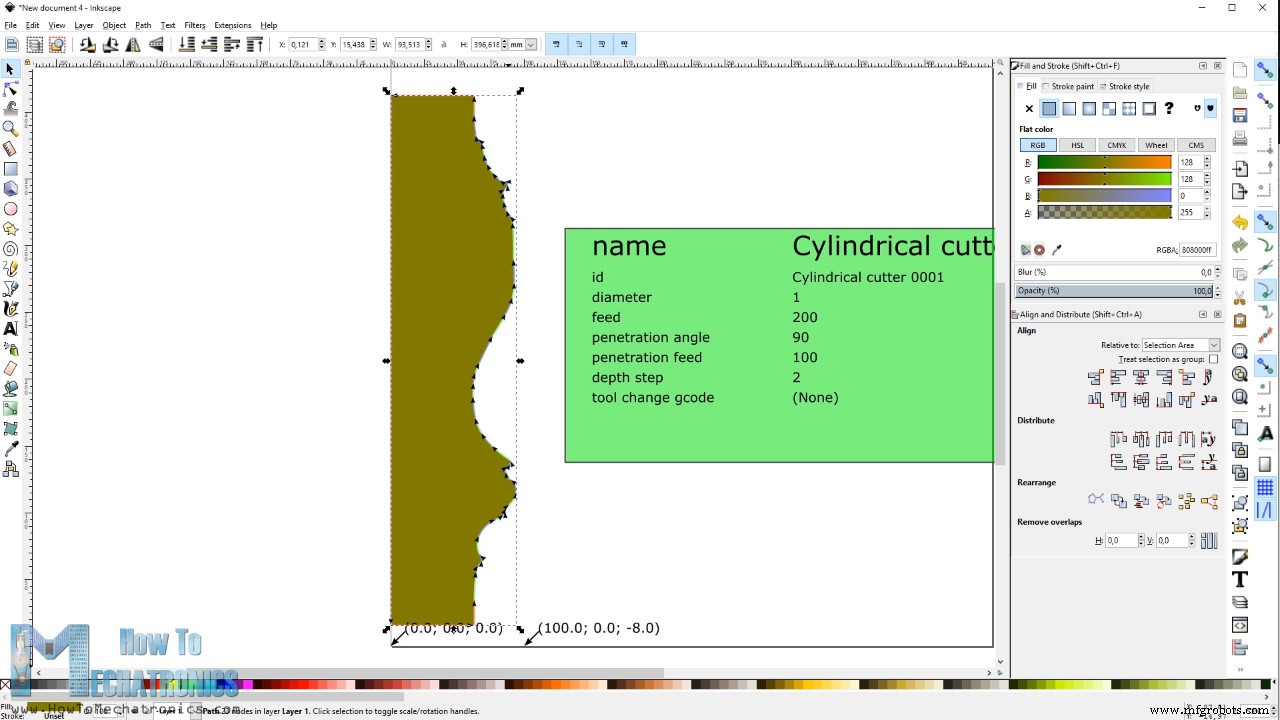

Luego podemos escalar nuestro modelo al tamaño deseado. A continuación, debemos ir a la biblioteca de herramientas y con esto definir la herramienta que estamos usando para la máquina Arduino CNC. Podemos seleccionar un cilindro ya que el alambre obviamente tiene una forma cilíndrica. Aquí podemos cambiar los parámetros como el diámetro de la herramienta, lo configuré en 1 mm, así como la velocidad de avance. Los otros parámetros no son importantes en este momento. Finalmente, ahora podemos generar el código G para esta forma usando la función Path to Gcode.

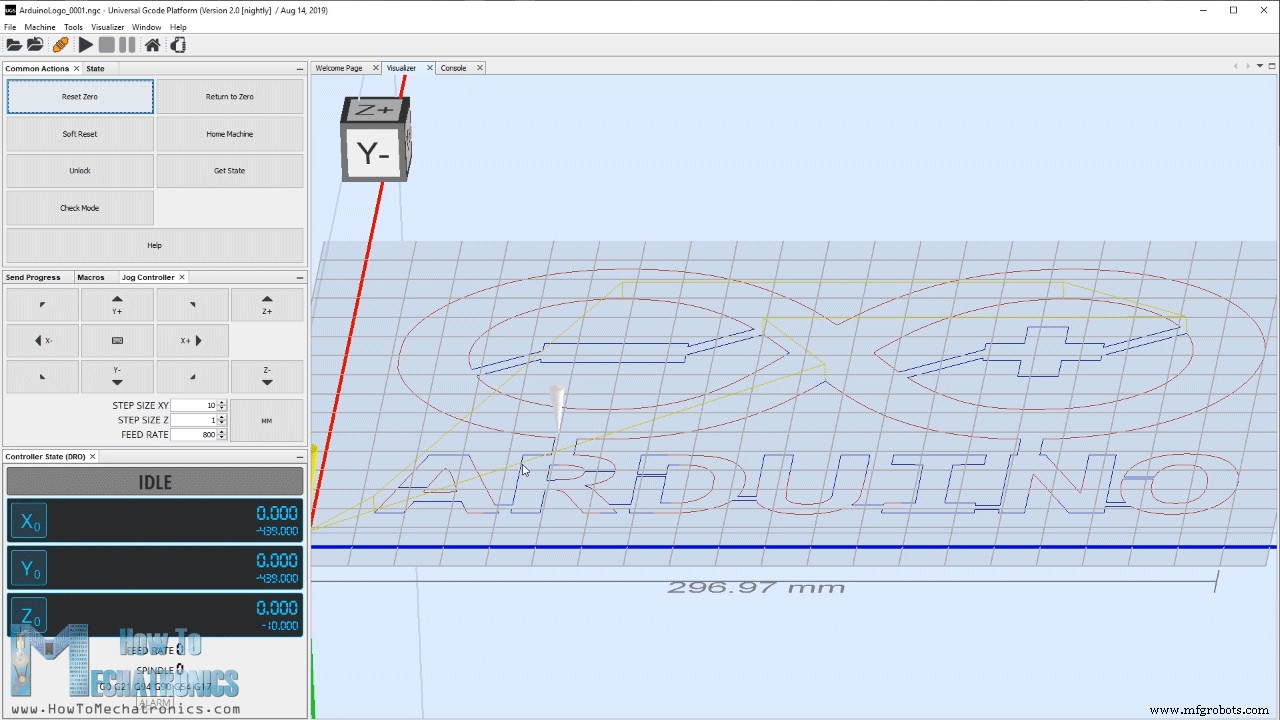

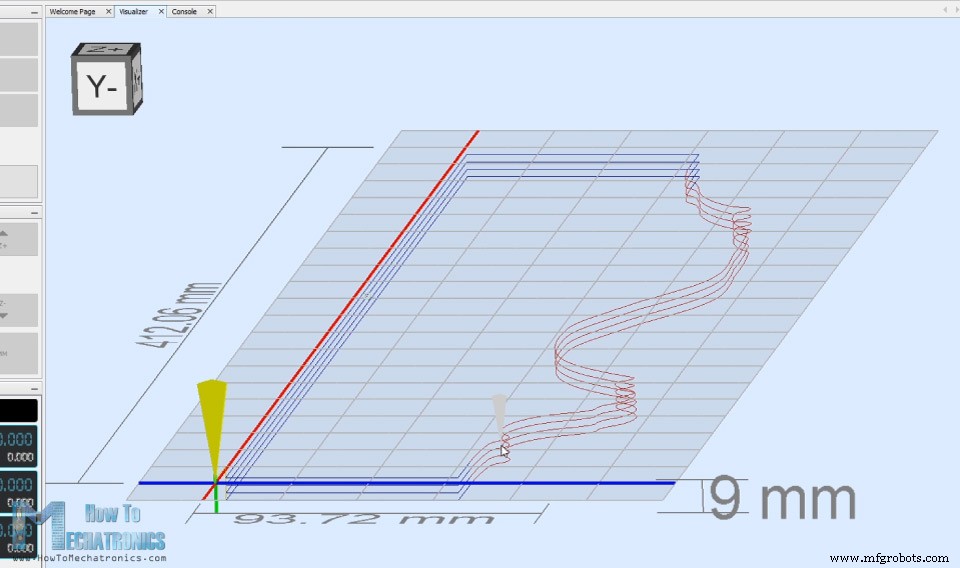

El código G es simplemente un conjunto de instrucciones que GRBL o Arduino pueden entender y, de acuerdo con ellas, accionan los motores paso a paso. Así que ahora, podemos abrir el Gcode en el programa Universal G-code sender y, a través de la ventana del Visualizador, podemos ver la ruta por la que debe pasar la máquina.

Sin embargo, podemos notar aquí líneas amarillas que representan un viaje en vacío, o un viaje por aire en el caso de usar una broca o un láser. Como mencioné anteriormente, en este caso el alambre caliente no puede moverse en estos viajes, porque el alambre cortaría el material y arruinaría la forma. Aquí podemos notar que no tenemos un solo camino para toda la forma porque olvidamos abrir áreas cerradas dentro del logo. Entonces, simplemente podemos volver al dibujo, hacer que estas áreas cerradas se abran y luego generar el código G nuevamente.

Una cosa más para mencionar que es una buena idea seleccionar su propio punto de partida haciendo doble clic en la forma, seleccione un nodo y seleccione Romper ruta en el nodo seleccionado. Ahora, si abrimos el nuevo código G, podemos ver que la ruta comienza desde la última A, atraviesa toda la forma y termina en la letra A.

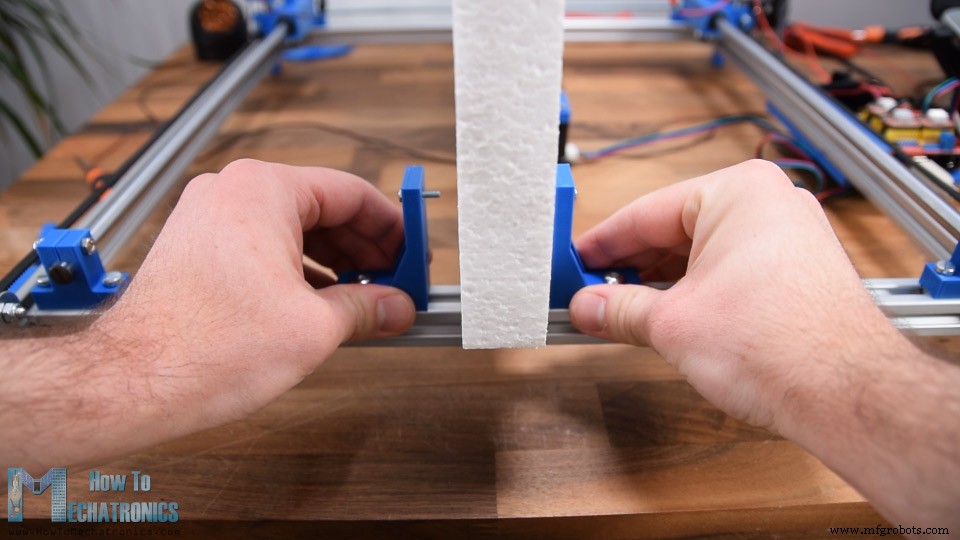

Para asegurar las piezas de espuma a la máquina CNC, hice estos soportes simples que tienen pernos M3 que penetran la espuma y la mantienen en su lugar.

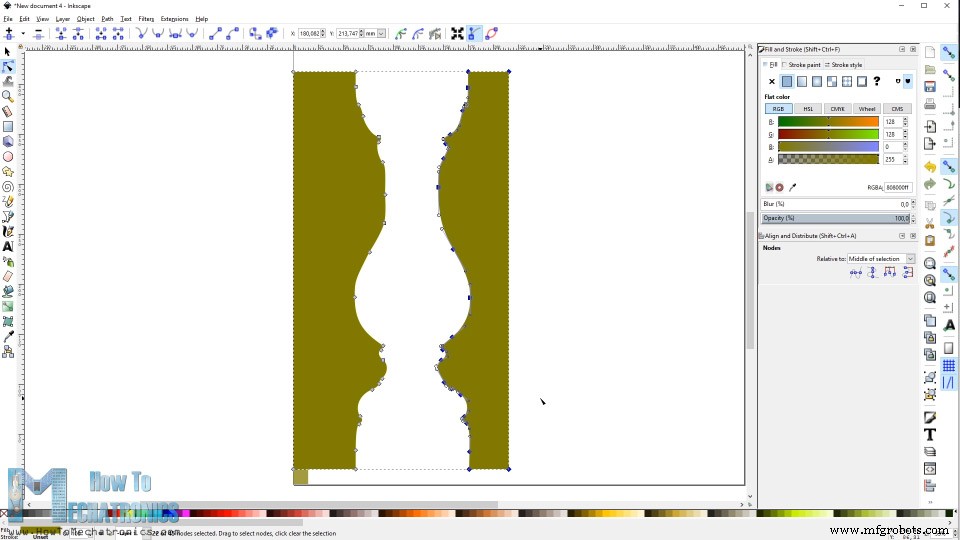

Bien, ahora les mostraré un ejemplo más de cómo hacer una forma tridimensional. Haremos una forma de pilar cuadrado que debe cortarse en cuatro lados a 90 grados entre sí.

Obtuve la forma del pilar con el método Trace Bitmap que se mostró anteriormente. Ahora podemos dibujar un rectángulo simple tan grande como el pilar y restaremos el pilar del rectángulo. Eliminaremos uno de los lados ya que solo necesitamos un recorrido de perfil del pilar. Entonces, esta es la ruta real que debe hacer la máquina CNC, y después de cada paso, debemos rotar el 3

rd

paso a paso 90 grados.

Para hacer eso al crear los puntos de Orientación, necesitamos establecer la profundidad Z en -8 mm. Luego, en los parámetros de la herramienta, debemos establecer el paso de profundidad en un valor de 2 mm. Ahora, después de generar el código G, podemos abrirlo en el remitente de código G y podemos ver que la máquina hará 4 pasadas del mismo camino con una diferencia de profundidad de 2 mm. En el caso de un enrutador CNC, eso significaría que cada vez que la broca se profundizará 2 mm para cortar el material, pero aquí, como se muestra anteriormente, configuramos el eje Z para que gire 45 grados con cada milímetro o 90 grados para un recorrido del motor paso a paso Z de 2 mm. .

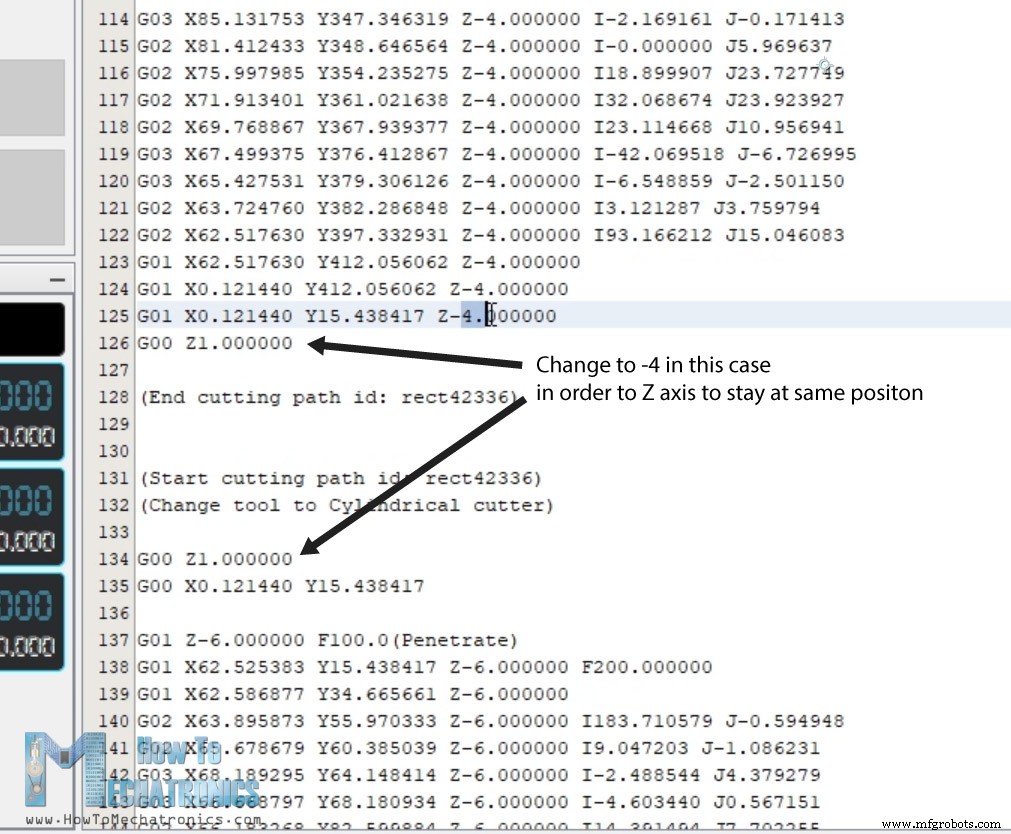

De todos modos, aquí también tenemos que modificar un poco el código G. De forma predeterminada, el código G generado después de cada paso mueve el eje Z a un valor de 1 mm, lo que en el caso del enrutador CNC significa que levanta la broca cuando se necesita un recorrido vacío.

En realidad, podríamos dejar el código G sin modificar, pero hará movimientos innecesarios del eje Z o rotará la espuma sin ningún motivo. Por lo tanto, después de cada iteración del código solo tenemos que modificar los valores del eje Z para que permanezcan en el mismo lugar, sin volver al valor de 1 mm.

Para montar la pieza de espuma para hacer la forma 3D, usamos esta plataforma que contiene algunos pernos M3 que se apilan en la pieza de espuma y la sujetan mientras se le da forma.

Antes de ejecutar el código G, debemos acercar manualmente el cable caliente a la pieza de espuma. La distancia desde el centro hasta el alambre caliente debe ser tanta como queramos que sea nuestra forma. O en caso de que queramos la dimensión exacta como en el dibujo, necesitamos medir la distancia desde el origen hasta el centro de la forma en el dibujo.

Luego, debemos hacer clic en el botón Restablecer cero en el controlador para decirle al programa que debe comenzar desde aquí, en lugar de desde la posición de inicio. Y eso es todo, ahora solo tenemos que hacer clic en el botón Reproducir y la máquina Arduino CNC hará la forma 3D.

Puede descargar los archivos de código G y los archivos de Inkscape para todos los ejemplos aquí:

Así que eso es prácticamente todo para este tutorial. Espero que la explicación haya sido lo suficientemente clara y que puedas hacer tu propia máquina CNC. No dude en hacer cualquier pregunta en la sección de comentarios a continuación y consulte mi Colección de proyectos de Arduino.Resumen

Máquina cortadora de espuma CNC Arduino modelo 3D

Montaje del CNC

Diagrama del circuito del cortador de espuma CNC de Arduino

Software para máquinas Arduino CNC

Generación de código G para la máquina CNC

Proceso de manufactura

- Guía para la creación de prototipos CNC

- Máquina herramienta CNC

- Un manual completo de máquinas de corte CNC

- ¿Qué es el CNC?

- Máquina CNC

- Aplicaciones de la cortadora de cuchilla oscilante CNC

- Una comparación rápida de máquinas herramienta CNC

- Uso de una máquina CNC asequible para corte de metal en el hogar

- 18 Capítulo 8:CNC

- Introducción a la máquina CNC Miller

- Una descripción completa de la máquina de corte por plasma CNC