Escáner de código de barras

Antecedentes

Existen muchos tipos diferentes de máquinas de lectura de códigos de barras, pero todas funcionan con los mismos principios fundamentales. Todos usan la intensidad de la luz reflejada por una serie de franjas blancas y negras para decirle a una computadora qué código está viendo. Las rayas blancas reflejan la luz muy bien, mientras que las rayas negras apenas reflejan la luz. El lector de códigos de barras ilumina secuencialmente un código de barras, detectando y registrando simultáneamente el patrón de luz reflejada y no reflejada. Luego, el escáner traduce este patrón en una señal eléctrica que la computadora puede comprender. Todos los lectores deben incluir software de computadora para interpretar el código de barras una vez ingresado. Este simple principio ha transformado la forma en que podemos manipular los datos y la forma en que muchas empresas manejan el mantenimiento de registros.

El escaneo de códigos de barras surgió a principios de la década de 1970 como una forma de mejorar la velocidad y precisión de la entrada de datos en las computadoras. Las empresas estaban empezando a explotar el seguimiento informático de las existencias y la facturación. El desafío era encontrar un método rápido, eficiente y relativamente infalible de entrada de registros para las empresas (por ejemplo, almacenes o empresas de venta por correo) que mantienen un pequeño stock de artículos de gran volumen. El uso de códigos de barras permitió a los empleados realizar un seguimiento de cada artículo que vendieron, enviaron o empacaron sin un proceso de entrada de datos tedioso y propenso a errores. Los códigos de barras se popularizaron rápidamente en las tiendas de ropa, las plantas de fabricación (como los fabricantes de automóviles), los controles de equipaje de las aerolíneas, las bibliotecas y, por supuesto, los supermercados. Los escáneres de supermercados que son habituales en la actualidad se conocen como escáneres de punto de venta, ya que el escaneado se realiza cuando se compra la mercadería; El escaneo en el punto de venta es quizás la aplicación de escaneo de códigos de barras más desafiante que se utiliza en la actualidad. Los lectores de supermercados representan el diseño más avanzado de los diversos tipos de lectores de códigos de barras, debido a las dificultades particulares asociadas con la lectura de códigos de barras en artículos de formas extrañas o artículos que pueden estar sucios, mojados o frágiles.

Los primeros escáneres requirieron la acción humana para realizar el escaneo y utilizaron fuentes de luz muy simples. La más común fue la varita, que sigue siendo popular porque es económica y confiable. Los escáneres de varita requieren colocar el extremo del escáner contra el código, porque la fuente de luz que utilizan es solo lo suficientemente estrecha (enfocada) para distinguir entre barras y rayas justo en la punta de la varita. Si los productos etiquetados tienen una forma extraña o están sucios, este método no es práctico, si no imposible.

Para hacer un escáner que funcione sin tocar el código, se requiere una fuente de luz que permanezca en un haz estrecho y brillante en distancias más largas; la mejor fuente es un láser. Con un rayo láser, el código puede mantenerse a varias pulgadas o más del escáner, y la acción de escaneo real puede tener lugar dentro del escáner. Los conjuntos de espejos rotativos accionados por motor, desarrollados a mediados de la década de 1970, permitían que la luz láser se deslizara sobre una superficie para que el usuario no tuviera que mover el escáner o el código; esta tecnología mejoró la confiabilidad del escáner y la velocidad de lectura de códigos.

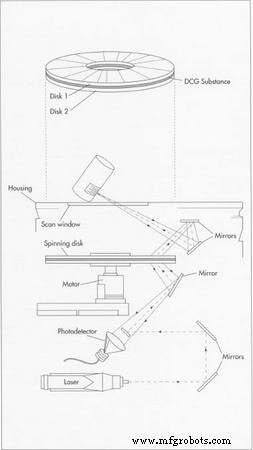

Más tarde, se eligieron hologramas para reemplazar los espejos, ya que pueden actuar como un espejo pero son livianos y se pueden motorizar más fácilmente. Un holograma es una imagen fotográfica que se comporta como un objeto tridimensional cuando recibe luz de la longitud de onda correcta. Un holograma se crea al iluminar un rayo láser dividido en dos partes sobre una placa de vidrio o plástico recubierta con una emulsión fotográfica. Mientras que la generación anterior de escáneres funcionaba girando un conjunto de espejo, los escáneres holográficos funcionan girando un disco con uno o más hologramas grabados en él.

Investigadores de IBM y NEC desarrollaron simultáneamente escáneres holográficos para puntos de venta en 1980. Se eligió el escaneo holográfico no solo porque los discos de hologramas podían girar más fácilmente que los ensamblajes de espejos, sino también porque un solo disco podía reflejar la luz en muchas direcciones diferentes. incorporando diferentes áreas de hologramas en el mismo disco. Esto ayudó a resolver el problema del posicionamiento del código de barras; es decir, los códigos ya no se necesitan para mirar directamente a la ventana de escaneo. Los lectores de códigos de barras modernos escanean en muchas direcciones y ángulos diferentes cientos de veces por segundo. Si observa la superficie de un escáner en la línea de pago, verá muchas líneas de luz entrecruzadas; este patrón fue elegido como el más confiable y menos exigente en la orientación particular del paquete.

Materias primas

Un escáner de código de barras holográfico consta de un conjunto de piezas preformadas. El láser, un pequeño tubo de vidrio lleno de gas y una pequeña fuente de alimentación para generar un rayo láser, suele ser un láser de helio neón (HeNe). En otras palabras, el tubo de gas está lleno de gases de helio y neón, que producen una luz roja. La luz roja es más fácil de detectar y los HeNe son menos costosos que otros tipos de láseres. Son versiones mucho más pequeñas de los tipos de láseres utilizados en espectáculos de luces o discotecas.

Las lentes y los espejos del conjunto óptico están hechos de vidrio o plástico muy pulido, que a veces se recubre para hacerlo más o menos reflectante a la longitud de onda roja de la luz que se utiliza. El sistema de detección de luz es un fotodiodo, una parte semiconductora que conduce corriente eléctrica cuando la luz incide sobre ella y no hay corriente cuando no hay luz; Los fotodiodos de silicio o germanio son los dos tipos de fotodiodos más utilizados.

La carcasa consta de una caja resistente, generalmente de acero inoxidable y una ventana óptica que puede ser de vidrio o de un plástico muy resistente. El material de la ventana debe tener buenas propiedades ópticas y mecánicas; es decir, debe permanecer transparente pero también debe sellar el escáner del aire, para que no entre suciedad o polvo que bloquee la luz o el detector de luz. Los defectos en la ventana pueden hacer que la luz se transmita en un ángulo impredecible o que no se transmita en absoluto; Ambos escenarios afectan la precisión del escáner.

Los discos holográficos están hechos de una sustancia llamada gelatina dicromatada (DCG) sellado entre dos discos de plástico. DCG es una sustancia química sensible a la luz que se utiliza para grabar imágenes con láser, al igual que las películas fotográficas registran la luz. Fue desarrollado por Dow Chemical y Polaroid para su propio trabajo holográfico, y se vende en forma líquida para que pueda recubrirse en una variedad de superficies. Los hologramas DCG son comunes en la joyería holográfica (colgantes, esferas de reloj, etc.) y en los discos giratorios holográficos que se venden en las jugueterías. DCG perderá una imagen grabada si se deja al aire libre, por lo que debe sellarse entre dos capas de plástico.

El accionamiento del motor giratorio que hace girar el disco es un pequeño cilindro eléctrico con un eje central giratorio, similar al tipo disponible en un conjunto montador. El eje está unido al centro del disco de holograma, de modo que cuando se enciende el motor, el disco gira.

Diseño

Los lectores de códigos de barras requieren un equipo de diseñadores para producir el ensamblaje completo. Primero, un ingeniero de grabación láser diseña el disco de hologramas. Hay una serie de características importantes que deben tenerse en cuenta en este diseño. Por ejemplo, el disco debe reflejar la mayor parte de la luz que lo golpea (alta eficiencia), no debe distorsionar la luz para que el haz reflejado permanezca estrecho y debe reflejar la luz en el patrón de exploración elegido mientras gira. Además, el patrón de escaneo debe maximizar el número de orientaciones legibles en las que se puede pasar un código de barras por la ventana de escaneo y aún así leerse.

El disco terminado consta de muchos hologramas diferentes grabados en cuñas en el mismo disco. Cada cuña refleja la luz en un ángulo diferente. A medida que el disco gira, la luz se escanea en una línea. La orientación de las líneas cambia de una cuña a otra. El diseñador de hologramas también especifica la potencia exacta del láser que se utilizará, una elección basada en la longevidad, la eficiencia y la seguridad del usuario.

Una vez diseñado el disco de holograma, un ingeniero óptico diseña la ubicación del láser y el disco de holograma, especifica las lentes o espejos necesarios para dirigir la luz en la dirección correcta y diseña el sistema de detección para que la luz reflejada por un código de barras pueda ser leer de manera eficiente y confiable. El diseñador debe optimizar el alcance óptico del escáner. definida como la distancia máxima a la que un objeto puede mantenerse alejado de la ventana del escáner y aún así leerse correctamente. El trabajo del diseñador óptico es considerar la mejor manera de colocar los componentes en el espacio más pequeño, con el menor peso y gasto, mientras se coloca la ventana en un ángulo conveniente para el uso normal. Por ejemplo, un escáner de supermercado debe tener la ventana hacia arriba en el soporte de caja, aunque puede ser más conveniente colocar el disco giratorio de lado dentro de la caja. Espejos adicionales pueden permitir que se cumplan estas dos restricciones.

Un ingeniero eléctrico determina el mejor método para interpretar las señales eléctricas provenientes del fotodetector. Eléctricamente, las señales deben ser recibidas e interpretadas como una secuencia de señales de ENCENDIDO (luz reflejada por una barra blanca) y señales de APAGADO (sin luz reflejada por una barra negra). Luego, una computadora convierte el patrón resultante en la información del producto que representa el patrón. Se puede contratar a un programador informático para diseñar el software informático que traducirá el código en información del producto, pero el trabajo de interpretar correctamente el patrón ON / OFF se deja al ingeniero eléctrico.

El

proceso de fabricación

Una vez diseñados todos los componentes, están listos para fabricarse y ensamblarse. El disco de holograma generalmente se fabrica internamente, mientras que los otros componentes (lentes, espejos y láser) generalmente se compran a otros fabricantes. A continuación, se ensamblan y prueban las distintas piezas.

Disco de holograma

- 1 El primer paso en el proceso de fabricación es producir en masa el disco de holograma. Este disco se replica a partir de un holograma maestro. Todos los discos, master y reproducciones, son bocadillos de “pan” de plástico con relleno DCG. Los discos maestros se fabrican en secciones, una cuña para cada ángulo de reflexión diferente requerido en el disco final. Un escáner de punto de venta típico tendrá entre 7 y 16 cuñas en un solo disco. La grabación holográfica se realiza con dos rayos láser que se cruzan en la superficie del sándwich DCG, creando el patrón holográfico. El ajuste del ángulo en el que se encuentran los dos rayos cambiará las propiedades reflectantes de cada holograma. Cada cuña creada de esta manera actuará como un espejo que se gira en una dirección diferente.

- 2 Una vez que se han registrado todas las cuñas requeridas, se ensamblan y pegan en una sola placa transparente, que luego se puede replicar. El pegamento utilizado tiene propiedades ópticas que no distorsionarán la imagen del holograma, como lo harán los adhesivos a base de glicerina. Hay muchas formas de replicar un holograma, pero la más común para los hologramas DCG es la replicación óptica. El disco maestro se coloca cerca de un disco sándwich DCG en blanco, pero sin tocarlo, y se utiliza un solo rayo láser para iluminar el maestro desde atrás. Esto transfiere el patrón al espacio en blanco.

Lentes, espejos, láser

- 3 Otros componentes (lentes, espejos, láser, etc.) generalmente se compran a un fabricante externo. Las propiedades de la lente, el espejo y la ventana de escaneo se especifican durante el proceso de diseño. El fabricante prueba todos estos componentes a medida que llegan para confirmar que cumplen con las especificaciones. Los motores y los láseres se prueban para comprobar que funcionan correctamente, y algunos se prueban de por vida para asegurarse de que el lector de códigos de barras no fallará en un período de tiempo razonable.

Vivienda

- 4 La carcasa se puede comprar en un taller de trabajo de metal o puede ser fabricada por el fabricante. El tamaño y la forma exacta de la caja se especifican en el diseño, y la fabricación convierte esas especificaciones en bocetos realizables. Las piezas se mecanizan, ensamblan y prueban para determinar su resistencia y durabilidad.

En un escáner de código de barras, un rayo láser se dirige hacia un artículo con un símbolo de código de barras en blanco y negro. La luz se refleja y se graba en un disco holográfico giratorio. Luego, un fotodetector convierte esta luz en una señal eléctrica que puede ser leída por una computadora.

En un escáner de código de barras, un rayo láser se dirige hacia un artículo con un símbolo de código de barras en blanco y negro. La luz se refleja y se graba en un disco holográfico giratorio. Luego, un fotodetector convierte esta luz en una señal eléctrica que puede ser leída por una computadora.

El disco giratorio consta de una sustancia química, DCG, intercalada entre dos discos de plástico. Un disco holográfico típico contiene entre 7 y 12 cuñas, cada una de las cuales refleja la luz en un ángulo diferente. Para hacer estos discos, primero se prepara un disco maestro, que comprende las diversas cuñas pegadas en una sola placa transparente. A continuación, un solo rayo láser ilumina al maestro desde atrás, transfiriendo el patrón a un disco DCG en blanco colocado junto al maestro (pero sin tocarlo).

Montaje final

- 5 Finalmente, el disco de holograma se ensambla con la unidad del motor giratorio y se prueba. Se examinan el patrón, la dirección y la velocidad de escaneo. Luego, el disco giratorio se ensambla con el sistema óptico (el láser y los espejos). La ubicación del láser a menudo depende de consideraciones de espacio:el láser puede apuntar directamente al disco giratorio o a un espejo que guía el rayo hacia el disco, si esto hace que el paquete sea más pequeño.

- 6 El disco y el sistema óptico se prueban como una unidad. Cuando el conjunto pasa la inspección, se monta permanentemente dentro de la carcasa y se sella con la ventana de escaneo.

Control de calidad

Hay varias etapas para el control de calidad en la fabricación de lectores de códigos de barras. Para empezar, existen varios criterios de prueba que se definen dentro de la industria de los códigos de barras y que deben ser especificados por todos los fabricantes. Estos incluyen:

- Tasa de lectura de primer paso (FPRR):el porcentaje de tiempo que un código se puede leer la primera vez que pasa la ventana de escaneo

- Tasa de rechazo:la cantidad de escaneos por millón que simplemente no se leerán

- Velocidad de lectura:el rango de velocidades con las que se puede pasar un código sobre la superficie de un escáner

Estas propiedades se relacionarán con las propiedades ópticas, eléctricas y mecánicas del escáner. Mecánicamente, los escáneres se ejecutan durante varios días (y algunas unidades seleccionadas se retirarán de la producción para realizar pruebas de vida útil más prolongada, hasta varios años) para asegurar que el motor continuará girando el disco de manera constante a la velocidad esperada. Dado que la capacidad de diferenciar entre barras anchas y estrechas en un código está relacionada con la velocidad a la que gira el disco, es fundamental que el disco motorizado continúe funcionando de manera predecible. La velocidad de giro también se relacionará con la velocidad de lectura y es posible que deba ajustarse para que coincida con la velocidad promedio que usará un empleado para arrastrar artículos a través de la caja de un supermercado. Las fallas mecánicas pueden indicar un disco montado o desequilibrado u otros problemas mecánicos que deben corregirse.

Ópticamente, los escáneres se prueban para verificar la coherencia de lectura de código. Para un buen lector de códigos de barras, este número debe ser superior al 85 por ciento. Comúnmente, se alcanza del 75 al 85 por ciento. Si el escáner no puede cumplir con este criterio, se envía de regreso para una inspección del sistema óptico:limpieza de los componentes y funcionamiento adecuado del láser y del sistema de detección.

Eléctricamente, los escáneres se prueban para determinar la tasa de rechazo. Los lectores holográficos escanean la luz sobre un código de barras de 100 a 200 veces por segundo. Esto permite que la computadora compare muchas lecturas diferentes del código para verificar su precisión. Pero si hay algún problema con la electrónica, la computadora comenzará a "rechazar" los escaneos, o simplemente se negará a leerlos. Parte de esta prueba utiliza códigos de barras que son imperfectos de alguna manera:códigos que contienen manchas de tinta, barras de ancho no uniforme, etc. El fabricante tiene que producir un escáner que pueda tolerar algunas fallas en el proceso de impresión del código. Ésta es otra razón para utilizar una técnica de escaneo múltiple y verificación cruzada.

El futuro

El futuro de la tecnología de lectura de códigos de barras tomará una serie de caminos divergentes. El uso más generalizado del escaneo de códigos de barras requiere fuentes de luz más baratas y más pequeñas que mejorarán los instrumentos simples como el escáner de varita. Los láseres semiconductores, por ejemplo, pueden hacer que la varita sea un instrumento más atractivo para los usuarios. Además, algunas herramientas de aprendizaje y juguetes para niños están comenzando a aparecer con códigos de barras interactivos en lugar de botones. De esta manera, se pueden agregar nuevos módulos al mismo juguete de lectura de códigos de barras. Hay algunos sistemas de compra desde el hogar que están comenzando a explotar esta tecnología, lo que permite a las personas comprar alimentos o ropa en casa escaneando selecciones de un catálogo utilizando su teléfono y un módem.

Los escáneres láser, por otro lado, están comenzando a encontrar aplicaciones cada vez más complejas a medida que la tecnología se vuelve más confiable y más fácil de usar. Más industrias están utilizando códigos de barras para rastrear lotes complicados de artículos fabricados a medida, registrar pasos en un proceso de fabricación y monitorear actividades en sus plantas. Se pueden desarrollar otros conjuntos ópticos que permitan que esta tecnología sea aún más flexible en tamaño y utilidad.

Proceso de manufactura

- Comentarios de C++

- Máquina de barras de alto volumen

- Muere el inventor del código de barras Norman Joseph Woodland

- EN AW 6082, barra redonda

- EN AW 2007, barra redonda

- Barra de níquel 201

- Barra de níquel 205

- Aleación 52 Bar

- Barra de níquel 200

- ¿Qué es un alimentador de barras neumático?

- Introducción al código CNC G