Parabrisas de automóvil

Antecedentes

El vidrio es un material versátil con cientos de aplicaciones, incluidos los parabrisas. El vidrio tiene una larga historia y se fabricó por primera vez hace más de 7.000 años en Egipto, ya en el 3.000

Hay más de 80 empresas en todo el mundo que producen vidrio para automóviles, incluidos parabrisas. Los principales productores en los Estados Unidos incluyen PPG, Guardian Industries Corp. y Libby-Owens Ford. Según el Departamento de Comercio, el 25 por ciento de la producción de vidrio plano es consumida por la industria automotriz (incluidas las ventanas) por un valor total de aproximadamente $ 483 millones. En Japón, el 30 por ciento del vidrio plano se destina a la industria automotriz, valorada en alrededor de $ 190 mil millones en 1989. Los principales fabricantes japoneses de vidrio plano incluyen Asahi Glass Co., Central Glass Co. y Nippon Sheet Glass Co. industria del vidrio plano en general en ambos países. Alemania tiene una perspectiva más positiva, con altas tasas de crecimiento esperadas de la industria automotriz.

Los parabrisas de vidrio aparecieron por primera vez alrededor de 1905 con la invención del vidrio de seguridad:vidrio templado (el templado es un tratamiento térmico) para hacerlo especialmente duro y resistente a la rotura. Este tipo de parabrisas fue popular hasta mediados de siglo, pero finalmente fue reemplazado por parabrisas hechos de vidrio laminado, una unidad multicapa que consiste en una capa de plástico rodeada por dos láminas de vidrio. En muchos países, incluido EE. UU., La ley exige que los parabrisas de los automóviles estén hechos de vidrio laminado. El vidrio laminado puede doblarse levemente bajo el impacto y es menos probable que se rompa que el vidrio de seguridad normal. Esta cualidad reduce el riesgo de lesiones en el automóvil . pasajeros.

Materias primas

El vidrio está compuesto de numerosos óxidos que se fusionan y reaccionan al calentarse para formar un vidrio. Estos incluyen sílice (SiO 2 ), óxido de sodio (Na 2 O) y óxido de calcio (CaO). Las materias primas de las que se derivan estos materiales son arena, carbonato de sodio (Na 2 CO 3 ) y piedra caliza (CaCO 3 ). La ceniza de sosa actúa como fundente; en otras palabras, reduce el punto de fusión de la composición del lote. Se agrega cal al lote para mejorar la dureza y durabilidad química del vidrio. El vidrio utilizado para parabrisas también suele contener varios otros óxidos:óxido de potasio (K 2 O derivado de la potasa), óxido de magnesio (MgO) y óxido de aluminio (AI 2 O 3 derivado del feldespato).

El

proceso de fabricación

- 1 Las materias primas se pesan cuidadosamente en las cantidades adecuadas y se mezclan con una pequeña cantidad de agua para evitar la segregación de los ingredientes. El cullet (vidrio de desecho roto) también se utiliza como materia prima.

- 2 Una vez que se hace el lote, se alimenta a un tanque grande para derretir usando el flotador

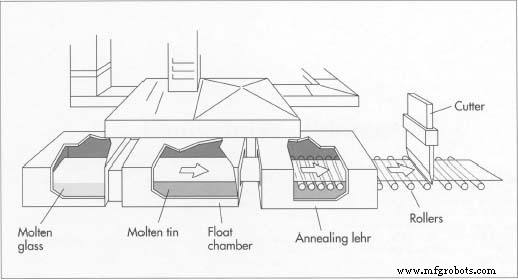

El vidrio para parabrisas automáticos se fabrica mediante el proceso de vidrio flotado. En este método, la materia prima se calienta a un estado fundido y se alimenta a un baño de estaño fundido. El vidrio flota literalmente sobre la aleta; debido a que la aleta es perfectamente plana, el vidrio también se vuelve plano. Desde la cámara de flotación, el vidrio pasa sobre rodillos a través de un horno (el "horno de recocido"). Después de salir del horno y enfriar a temperatura ambiente, el vidrio se corta a la forma adecuada y se templa. proceso de vidrio. Primero, el lote se calienta a un estado fundido y luego se alimenta a un tanque llamado cámara de flotación, que contiene un baño de estaño fundido. La cámara del flotador es muy grande, de unos 13 a 26,25 pies (4 a 8 metros de ancho y hasta casi 197 pies (60 metros) de largo; en su entrada, la temperatura de la lata es de aproximadamente 1.835 grados Fahrenheit (1.000 grados Celsius). ), mientras que a la salida la temperatura de la lata es un poco más fría:1,115 grados Fahrenheit (600 grados Celsius). En la cámara de flotación, el vidrio no se sumerge en la lata, sino que flota encima de ella, moviéndose a través del tanque como si estuviera una cinta transportadora. La superficie perfectamente plana de la lata hace que el vidrio fundido también se vuelva plano, mientras que las altas temperaturas limpian el vidrio de impurezas. La temperatura disminuida a la salida de la cámara permite que el vidrio se endurezca lo suficiente como para pasar a la siguiente cámara, un horno.

El vidrio para parabrisas automáticos se fabrica mediante el proceso de vidrio flotado. En este método, la materia prima se calienta a un estado fundido y se alimenta a un baño de estaño fundido. El vidrio flota literalmente sobre la aleta; debido a que la aleta es perfectamente plana, el vidrio también se vuelve plano. Desde la cámara de flotación, el vidrio pasa sobre rodillos a través de un horno (el "horno de recocido"). Después de salir del horno y enfriar a temperatura ambiente, el vidrio se corta a la forma adecuada y se templa. proceso de vidrio. Primero, el lote se calienta a un estado fundido y luego se alimenta a un tanque llamado cámara de flotación, que contiene un baño de estaño fundido. La cámara del flotador es muy grande, de unos 13 a 26,25 pies (4 a 8 metros de ancho y hasta casi 197 pies (60 metros) de largo; en su entrada, la temperatura de la lata es de aproximadamente 1.835 grados Fahrenheit (1.000 grados Celsius). ), mientras que a la salida la temperatura de la lata es un poco más fría:1,115 grados Fahrenheit (600 grados Celsius). En la cámara de flotación, el vidrio no se sumerge en la lata, sino que flota encima de ella, moviéndose a través del tanque como si estuviera una cinta transportadora. La superficie perfectamente plana de la lata hace que el vidrio fundido también se vuelva plano, mientras que las altas temperaturas limpian el vidrio de impurezas. La temperatura disminuida a la salida de la cámara permite que el vidrio se endurezca lo suficiente como para pasar a la siguiente cámara, un horno. - 3 Una vez que el vidrio sale de la cámara de flotación, los rodillos lo recogen y lo introducen en un horno especial llamado lehr. (Si se desea algún recubrimiento solar, se aplica antes de que el vidrio entre en el horno). En este horno, el vidrio se enfría gradualmente a aproximadamente 395 grados Fahrenheit (200 grados Celsius); una vez que el vidrio sale del horno, se enfría a temperatura ambiente. Ahora es muy duro y fuerte y está listo para cortarse.

Cortar y templar

- 4 El vidrio se corta en las dimensiones deseadas con un trazador de líneas de diamante, una herramienta con puntas de metal afiladas que contiene polvo de diamante. El diamante se usa porque es más duro que el vidrio. El escriba marca una línea de corte en el vidrio, que luego se rompe o se rompe en esta línea. Este paso suele ser automatizado y supervisado por cámaras y sistemas de medición optoelectrónicos. A continuación, la pieza cortada debe doblarse para darle forma. La hoja de vidrio se coloca en una forma o molde de metal o material refractario. A continuación, el molde relleno de vidrio se calienta en un horno hasta el punto en que el vidrio se hunde a la forma del molde.

- 5 Después de este paso de modelado, el vidrio debe endurecerse en un paso de calentamiento llamado templado. Primero, el vidrio se calienta rápidamente a aproximadamente 1,565 grados Fahrenheit (850 grados Celsius) y luego se chorrea con chorros de aire frío. Este proceso, llamado temple, endurece el vidrio al poner la superficie exterior en compresión y la interior en tensión. Esto permite que el parabrisas, cuando se dañe, se rompa en muchos pedazos pequeños de vidrio sin bordes afilados. El tamaño de las piezas también se puede cambiar modificando el procedimiento de templado para que el parabrisas se rompa en pedazos más grandes, permitiendo una buena visión hasta que se pueda reemplazar el parabrisas.

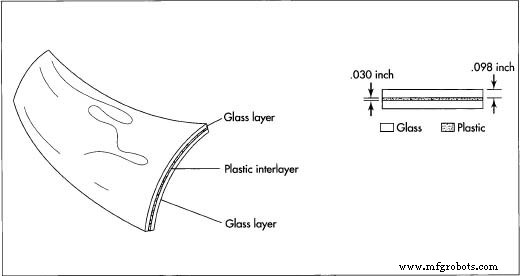

Un parabrisas terminado consta de dos capas de vidrio intercaladas alrededor de una capa intermedia de plástico. Aunque es muy delgado (alrededor de 0,25 pulgadas de grosor), este vidrio laminado es muy fuerte y es menos probable que se rompa que el vidrio de seguridad normal. En los Estados Unidos, la ley exige que los parabrisas estén hechos de vidrio laminado.

Un parabrisas terminado consta de dos capas de vidrio intercaladas alrededor de una capa intermedia de plástico. Aunque es muy delgado (alrededor de 0,25 pulgadas de grosor), este vidrio laminado es muy fuerte y es menos probable que se rompa que el vidrio de seguridad normal. En los Estados Unidos, la ley exige que los parabrisas estén hechos de vidrio laminado.

Laminado

- 6 Una vez templado y limpiado, el vidrio pasa por un proceso de laminado. En este proceso, dos hojas de vidrio se unen con una capa de plástico (la capa de plástico va dentro de las dos hojas de vidrio). La laminación se lleva a cabo en un autoclave, un horno especial que utiliza tanto calor como presión para formar una unidad única, fuerte y resistente al desgarro. La capa intermedia de plástico a menudo está teñida para actuar como un filtro ultravioleta. Cuando se rompe el vidrio laminado, los trozos de vidrio rotos permanecen unidos a la capa interna de plástico resistente al desgarro y la hoja rota permanece transparente. Por tanto, la visibilidad sigue siendo buena. A diferencia del vidrio de seguridad tradicional, el vidrio laminado se puede procesar más:cortar, perforar y trabajar los bordes, según sea necesario. Un parabrisas laminado típico es muy delgado:cada capa de vidrio tiene aproximadamente .03 pulgadas (.76 milímetros) de espesor, mientras que la capa intermedia de plástico tiene aproximadamente .098 pulgadas (2.5 milímetros) de espesor.

Ensamblaje

- 7 Después de laminar, el parabrisas está listo para ser ensamblado con molduras de plástico para que pueda ser instalado en el automóvil. Este proceso de ensamblaje, conocido como encapsulación de vidrio, generalmente se realiza en el fabricante del vidrio. Primero, la sección periférica del parabrisas se coloca en una posición predeterminada en una cavidad de molde. A continuación, se inyecta plástico fundido en el molde; cuando se enfría, forma un marco de plástico alrededor del vidrio. Luego, el conjunto del parabrisas se envía al fabricante del automóvil, donde se instala en un automóvil. La instalación se realiza mediante acristalamiento directo, un proceso que utiliza un adhesivo de poliuretano para unir el parabrisas y la carrocería del automóvil.

Control de calidad

El control del proceso incluye la prueba de materias primas y el seguimiento de variables del proceso como la temperatura de fusión, la atmósfera del horno y el nivel del vidrio. A medida que se forma el vidrio, se utilizan dispositivos fotoeléctricos para inspeccionar defectos automáticamente. Se han desarrollado otros dispositivos automáticos para medir las dimensiones y el radio de curvatura después de que se ha formado el parabrisas.

El vidrio de seguridad utilizado en los parabrisas debe cumplir con ciertas especificaciones con respecto a propiedades tales como durabilidad química, resistencia al impacto y resistencia. La Sociedad Estadounidense de Pruebas de Materiales (ASTM) ha desarrollado estándares para medir estas propiedades. SAE International, una organización de ingenieros automotrices, también ha desarrollado especificaciones para el rendimiento del parabrisas.

El futuro

A pesar de la reciente recesión de la industria automotriz, las perspectivas a largo plazo son más optimistas. Los mercados de producción de vehículos de motor serán más fuertes que en los últimos años, aumentando la demanda de productos de vidrio plano como los parabrisas. Los parabrisas también están aumentando de tamaño para adaptarse a los diseños aerodinámicos más nuevos y, por lo tanto, el uso de vidrio está aumentando en relación con la superficie total de los vehículos. (De hecho, algunos modelos también incorporan techos de vidrio).

Tal aumento en el área de vidrio, a su vez, tiene un impacto negativo en los sistemas de confort, a saber, los acondicionadores de aire, que deben poder ajustar las temperaturas interiores más altas a un nivel confortable. Para evitar tener que usar sistemas de aire acondicionado más grandes, se están evaluando nuevas composiciones de vidrio, vidrios revestidos y películas del mercado de accesorios. Estos incluyen acristalamientos de ángulo selectivo que rechazan el sol de ángulo alto y películas de conmutación óptica que cambian activa o pasivamente las propiedades de transmitancia.

Una película desarrollada recientemente, una película de control solar multicapa de polímero, también puede actuar como un dispositivo de deshielo. El sustrato de plástico recubierto simplemente reemplaza la película de plástico laminado en los parabrisas convencionales. La película se puede fabricar en cualquier color y puede transmitir hasta el 90 por ciento de la luz visible. Otro recubrimiento es un esmalte que consiste en un recubrimiento de plata que se usa en combinación con otras capas de óxidos metálicos. Este esmalte puede rechazar hasta el 60 por ciento de la energía solar total, reduciendo la energía infrarroja en un 56 por ciento.

Además, se están investigando nuevos tipos de parabrisas de vidrio laminado. Se ha desarrollado un parabrisas de dos capas que solo requiere una hoja exterior de vidrio, de .08 a .16 de pulgada (2-4 milímetros) de espesor, unida a una hoja de .254 de pulgada (1 milímetro) de poliuretano. La hoja de poliuretano consta de dos capas, una con altas propiedades de absorción y la otra con alta resistencia superficial. Las características únicas de este parabrisas de dos capas incluyen resistencia a los rayos ultravioleta, autocuración de rasguños, ahorro de peso, formas más complejas, mayor seguridad debido a la retención de astillas de vidrio y capacidad antivaho.

El reciclaje de los componentes del parabrisas también puede convertirse en una práctica estándar. Aunque tradicionalmente el reciclaje ha sido difícil debido a las películas laminadas de plástico, un fabricante ha desarrollado recientemente un proceso rentable para eliminar estas capas. El vidrio reciclado se puede utilizar en varias aplicaciones, incluido el glassphalt para la reparación de carreteras. La legislación también puede acelerar las prácticas de reciclaje, con la introducción de la Ley de Investigación de Residuos Sólidos y Peligrosos Municipales de 1992. Este proyecto de ley busca determinar los obstáculos para un mayor reciclaje de componentes automotrices y encontrar formas de superar estos obstáculos. Esto eventualmente puede requerir el uso de menos resinas durante la fabricación o asegurarse de que estas resinas sean compatibles para el reciclaje.

Proceso de manufactura

- Pyrex

- Automóvil

- ¿Qué es el acrílico?

- Las piezas de automóviles requieren precisión

- Comprender el sistema de gato del automóvil

- Tipos de motor de automóvil

- Entendiendo el tren de válvulas de un automóvil

- Comprender el supercargador en motores de automóviles

- Comprender el sistema de inyección de combustible en motores de automóviles

- comprensión del sistema de carga en el motor del automóvil

- Comprender el sistema de aire acondicionado del automóvil