Corcho

Un material natural increíblemente versátil, el corcho se extrae de los alcornoques vivos, algo así como la lana se recolecta de las ovejas. Los árboles no resultan dañados por el proceso y continúan produciendo corcho durante un promedio de 150 años.

Antecedentes

El corcho está compuesto por células muertas que se acumulan en la superficie exterior del alcornoque. Debido a su estructura en forma de panal, el corcho se compone principalmente de espacio vacío; su densidad (peso por unidad de volumen) es un cuarto de la del agua. Sin embargo, a diferencia de un panal de abejas, el corcho consta de celdas espaciadas y de forma irregular que tienen un promedio de 14 lados. Con 625 millones de estas celdas vacías por pulgada cúbica (40 millones por centímetro cúbico), el corcho es como muchas capas de plástico de burbujas microscópico, lo que lo convierte en un material de amortiguación eficaz. Su baja densidad hace que el corcho sea útil en productos como salvavidas y boyas. La gran cantidad de espacio de aire muerto hace que el corcho sea un material aislante eficaz tanto para la temperatura como para el ruido. Además, es ignífugo; las llamas solo carbonizarán la superficie y no se generarán humos tóxicos. Cortar la superficie del corcho convierte muchas de las células microscópicas en pequeñas ventosas, creando una superficie antideslizante eficaz. Además de ser flexible, el corcho es muy resistente. Después de ser aplastado bajo una presión de 14,000 lbs / in 2 (96.000 kPa), el corcho recuperará el 90% de su tamaño original en 24 horas. El corcho no absorbe ni el polvo ni la humedad, y resiste tanto la putrefacción como los insectos. Muy resistente al desgaste, se utiliza para pulir diamantes.

Entre los muchos productos hechos de corcho se encuentran materiales para pisos (por ejemplo, linóleo), plantillas para zapatos, paneles para techos, juntas, forros para cascos de seguridad, tapones de botellas, diana, tableros de anuncios y núcleos para pelotas de golf y pelotas de béisbol. Se han desarrollado numerosos materiales artificiales para sustituir el corcho en aplicaciones específicas (por ejemplo, un guisante sintético en el silbato de un árbitro, plantillas de espuma para zapatos o salvavidas de espuma de poliestireno). Sin embargo, no se ha desarrollado un sustituto general del corcho que pueda utilizarse en diversas aplicaciones.

Historial

Se han encontrado tapones de corcho para botellas en tumbas egipcias que se remontan a miles de años. Los antiguos griegos usaban corcho para fabricar flotadores de redes de pesca, sandalias y tapones de botellas. Hace dos mil años, los romanos usaban ampliamente el corcho de diversas formas, incluidos los chalecos salvavidas para los pescadores. Durante cientos de años, las cabañas mediterráneas se han construido con techos y pisos de corcho para mantener fuera el calor del verano y el frío del invierno, y para proporcionar una superficie suave para caminar.

Las botellas de vidrio se inventaron en el siglo XV, pero su uso no se generalizó hasta el siglo XVII. La popularidad del corcho como tapón llevó al cultivo deliberado de alcornoques, que antes de alrededor de 1760 simplemente se cosechaban dondequiera que crecieran. El revolucionario tapón de corona, una tapa de metal forrada con un disco de corcho natural comúnmente conocido como tapón de botella, se inventó en 1892.

Gran parte de la cosecha de corcho se desperdició hasta alrededor de 1890, cuando una empresa alemana desarrolló un proceso para agregar un aglutinante de arcilla a las partículas de corcho y producir láminas de corcho aglomerado (compuesto) para su uso como aislamiento. Al año siguiente, un estadounidense llamado John Smith desarrolló una técnica para producir una aglomeración de corcho puro a partir de material de desecho sometiendo partículas de corcho a calor y presión sin agregar ningún aglomerante. El siguiente gran desarrollo ocurrió en 1909 cuando Charles McManus inventó un tipo de corcho aglomerado que podría usarse para revestir tapas de corona. Desde entonces, se han desarrollado muchas otras técnicas para producir compuestos de corcho con una variedad de propiedades y usos.

Materias primas

La materia prima para los productos de corcho se cosecha del alcornoque (o el árbol de hoja perenne Quercus suber o el deciduo- Quercus occidentalis). Por lo general, los árboles alcanzan una altura de 40 a 60 pies (12 a 18 m) y una circunferencia del tronco de 6 a 10 pies (2 a 3 m). Prácticamente todos los alcornoques comerciales del mundo crecen en la región del Mediterráneo occidental y la Península Ibérica. Los alcornocales de Portugal son los más productivos. Representan el 30% de los árboles existentes y producen la mitad del corcho cosechado en el mundo.

Un alcornoque está listo para su primera cosecha cuando tiene unos 20 años. La primera cosecha es de mala calidad y solo se puede utilizar para elaborar productos de corcho aglomerado. Las cosechas posteriores ocurren a intervalos de nueve años, cuando la capa de corcho alcanza un grosor de 1-2 pulgadas (2-5 cm). La cosecha de un árbol joven produce alrededor de 35 libras (16 kg) de corcho, mientras que la cosecha de un árbol más viejo puede ser de 500 libras (225 kg). Cada árbol tiene una vida productiva de unos 150 años.

Durante la producción de tapones de botella, se utilizan baños químicos para acondicionar los tapones. Entre los más populares se encuentran un baño de cal clorada seguido de un baño neutralizante de ácido oxálico, un baño de hipoclorito neutralizado con oxalato de sodio y un baño de peróxido neutralizado con ácido cítrico.

La producción de corcho aglomerado compuesto implica la adición de un aglutinante o agente adhesivo a los gránulos de corcho. Se eligen diferentes aglutinantes, dependiendo de las cualidades deseadas en el producto final (por ejemplo, flexibilidad, suavidad, resistencia al desgaste). Entre los que se utilizan con frecuencia se encuentran el asfalto, el caucho, el yeso, el pegamento y el plástico.

Tapas de botellas

Tapas de botellas

El corcho se ha utilizado desde la antigüedad como tapón de botellas debido a su capacidad de compresión. Durante el Renacimiento, los tapones de corcho eran un lugar común, y los alcornoques se cultivaron y procesaron en los Pirineos especialmente para este propósito. Las botellas de vino se sellaban comúnmente con cáñamo engrasado. Cuando Pierre Perignon (1638-1715) inventó el champán en 1688, descubrió que la presión gaseosa dentro de sus botellas voló los tapones de cáñamo. Para resolver el problema, inventó los corchos sujetos por alambre.

La moderna tapa de metal para botella fue desarrollada por el prolífico inventor de Maryland William Painter, quien patentó su primer tapón en 1885. En 1891, apareció su diseño definitivo, una tapa de metal forrada de corcho con un borde corrugado que se dobla alrededor del borde de la botella. Painter llamó a su invento el "gorro de corona", fundó Crown Cork and Seal Company para comercializarlo y se hizo muy rico con él.

La tapa de corona fue el estándar de la industria durante casi 80 años. En 1955, el revestimiento de corcho de la tapa de la corona fue reemplazado por plástico, y en 1958 se introdujo una máquina de alta velocidad para inspeccionar los sellos de la corona. En la década de 1960, la compañía Coca-Cola ofreció tapas de corona con tapa abatible. El tapón de rosca y presión se desarrolló por primera vez para alimentos para bebés. Los tapones de rosca para bebidas carbonatadas aparecieron en las décadas de 1960 y 1970 y son el estándar en la actualidad.

El

proceso de fabricación

- 1 Con un hacha especialmente diseñada, la cosechadora corta la capa de corcho en el tronco del árbol, teniendo cuidado de no cortar lo suficientemente profundo como para dañar la parte viva del tronco. Se hacen cortes horizontales en la base del tronco y justo debajo de las ramas más bajas. Unos pocos cortes verticales separan el anillo de corcho circunferencial en secciones de un tamaño apropiado. Usando el mango en forma de cuña del hacha, la cosechadora quita cada panel de corcho del árbol. En algunos árboles grandes, el corcho también se quita de las ramas inferiores.

- 2 Las tablas de corcho se apilan al aire libre y se dejan curar durante un tiempo que va desde unas pocas semanas hasta seis meses. El aire fresco, el sol y la lluvia favorecen cambios químicos que mejoran la calidad del corcho. Al final del proceso de curado, los tablones se aplanaron y perdieron aproximadamente el 20% de su contenido de humedad original.

- 3 A continuación, las planchas se tratan con calor y agua para eliminar la suciedad y los componentes solubles en agua como el tanino, y hacer que el corcho sea más suave y flexible. Este proceso generalmente implica bajar pilas de tablas de corcho en grandes cubas de cobre llenas de agua hirviendo que contiene un fungicida. Se colocan pesos pesados encima del corcho para mantenerlo sumergido durante 30-75 minutos.

- 4 Cuando se retiran las tablas de la tina, se usa un cuchillo en forma de azada para raspar la capa exterior de corcho de mala calidad, que equivale aproximadamente al 2% del volumen de la tabla pero al 20% de su peso . Las tablas se apilan en un sótano oscuro y se dejan secar y curar bajo humedad controlada durante algunas semanas más.

- 5 Los tablones de corcho se recortan a una forma rectangular uniforme y se clasifican por calidad. Se utilizará material de la mejor calidad para fabricar productos de corcho natural, como tapones de botellas de vino. El material de peor calidad se triturará y se utilizará para hacer corcho de composición o aglomerado.

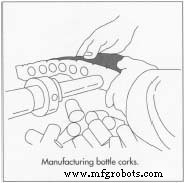

Tapones de corcho Boffle

- Se colocan 6 losas de corcho del espesor deseado en una cámara de vapor durante 20 minutos para ablandarlas. A continuación, las losas se cortan en tiras cuyo ancho corresponde a la longitud prevista de los tapones de botella. Las tiras se alimentan a través de una máquina que perfora tubos metálicos huecos a través de ellas, quitando cilindros de corcho.

- 7 Aunque algunos embotelladores de bebidas quieren tapones de corcho cilíndricos, otros prefieren tapones cónicos. Para lograr esta forma, los cilindros se disponen sobre un transportador inclinado que lleva

El corcho está compuesto por células muertas que se acumulan en la superficie exterior del alcornoque. Las cosechas ocurren a intervalos de nueve años, cuando la capa de corcho alcanza un espesor de 1-2 en 12-5 cm). La cosecha de un árbol joven produce alrededor de 35 libras (16 kg) de corcho, mientras que la cosecha de un árbol más viejo puede ser de 500 libras (225 kg). pasaron junto a un cuchillo circular que giraba rápidamente. A medida que pasan la cuchilla, los corchos también giran en el transportador, por lo que se recortan en forma cónica.

El corcho está compuesto por células muertas que se acumulan en la superficie exterior del alcornoque. Las cosechas ocurren a intervalos de nueve años, cuando la capa de corcho alcanza un espesor de 1-2 en 12-5 cm). La cosecha de un árbol joven produce alrededor de 35 libras (16 kg) de corcho, mientras que la cosecha de un árbol más viejo puede ser de 500 libras (225 kg). pasaron junto a un cuchillo circular que giraba rápidamente. A medida que pasan la cuchilla, los corchos también giran en el transportador, por lo que se recortan en forma cónica. - 8 Los corchos tanto cilíndricos como ahusados se lavan, blanquean y esterilizan en cubas grandes. Las paletas de madera giratorias empujan continuamente los corchos hacia abajo, primero en una solución de lavado y luego en una solución neutralizante.

- 9 Después de secarlos en una secadora centrífuga grande, los corchos pueden marcarse con una etiqueta de identificación (con tinta o un sello de metal caliente). Algunos también están recubiertos con un sellador como parafina o silicona. Luego, se envasan en bolsas herméticas en cantidades de 1.000 o 1.500; el aire se retira de las bolsas y se reemplaza con dióxido de azufre (SO 2 ) para mantener los corchos esterilizados.

Corcho aglomerado

- 10 El corcho de desecho se pasa a través de una máquina que lo rompe en pedazos pequeños. Las piezas se lavan y se secan, y luego se envían a través de dos molinos sucesivos para reducir aún más el tamaño de las partículas. Después de otro proceso de lavado y secado, las partículas se tamizan para obtener un tamaño uniforme.

- 11 El corcho aglomerado puro se forma empaquetando partículas de corcho en un molde y cubriéndolo de forma segura. El vapor sobrecalentado (600 ° F o 315 ° C) pasa a través del

El corcho destinado a usarse como tapones de botella se ablanda primero con vapor y luego se corta en tiras. A continuación, las tiras se alimentan a través de una máquina que perfora tubos metálicos huecos a través de ellas, quitando cilindros de corcho. molde. Alternativamente, el molde se hornea a 500 ° F (260 ° C) durante cuatro a seis horas. Cualquiera de los dos procesos une las partículas de corcho en un bloque sólido activando sus resinas naturales.

El corcho destinado a usarse como tapones de botella se ablanda primero con vapor y luego se corta en tiras. A continuación, las tiras se alimentan a través de una máquina que perfora tubos metálicos huecos a través de ellas, quitando cilindros de corcho. molde. Alternativamente, el molde se hornea a 500 ° F (260 ° C) durante cuatro a seis horas. Cualquiera de los dos procesos une las partículas de corcho en un bloque sólido activando sus resinas naturales. - 12 El corcho compuesto aglomerado, o composición, se obtiene recubriendo uniformemente los gránulos de corcho con una capa delgada de un agente adhesivo adicional. Los gránulos recubiertos se presionan en un molde y se calientan lentamente (la temperatura varía, dependiendo del adhesivo utilizado). Cuando se retiran del molde y se enfrían, los bloques se apilan para permitir la circulación de aire y se dejan sazonar.

- 13 El corcho aglomerado se corta para el uso previsto. Por ejemplo, se pueden cortar láminas de bloques rectangulares. O si se utilizó un molde tubular, la barra de corcho resultante se puede cortar en discos. Un bloque cilíndrico grande podría girar contra la hoja de un cuchillo para afeitarlo y convertirlo en una hoja larga y continua que se rebobina en un rollo.

Subproductos / Residuos

Los residuos de corcho generados durante el proceso de fabricación se muelen y se utilizan para fabricar productos de corcho aglomerados. El polvo de corcho que se genera en el proceso de trituración se recolecta y se quema para ayudar a alimentar la fábrica. Los componentes químicos extraídos del corcho durante su procesamiento se pueden recuperar como subproductos útiles e incluyen tanino (utilizado para curar el cuero), cera dura (utilizada en productos como parafina, pintura y jabón), goma resinosa (ayuda a que se desvanezca y se adhiera al cobre y aluminio). y ácido fónico (utilizado para fabricar plásticos y artículos de tocador con aroma a almizcle).

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- Monitoreo de aplicaciones SaaS:Ver el bosque y los árboles

- Corcho

- Masterbatch de efectos especiales para corchos de vino de plástico de aspecto natural