Resortes

Un resorte es un dispositivo que cambia de forma en respuesta a una fuerza externa, volviendo a su forma original cuando se elimina la fuerza. La energía gastada en deformar el resorte se almacena en él y se puede recuperar cuando el resorte vuelve a su forma original. Generalmente, la cantidad de cambio de forma está directamente relacionada con la cantidad de fuerza ejercida. Sin embargo, si se aplica una fuerza demasiado grande, el resorte se deformará permanentemente y nunca volverá a su forma original.

Antecedentes

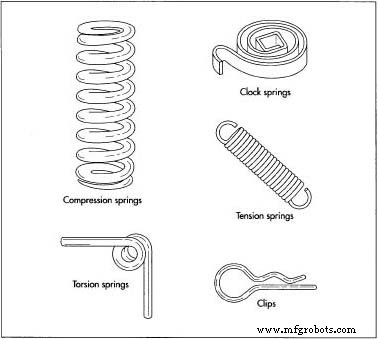

Hay varios tipos de manantiales. Uno de los más comunes consiste en alambre enrollado en forma cilíndrica o cónica. Un resorte de extensión es un resorte en espiral cuyas bobinas normalmente se tocan entre sí; cuando se aplica una fuerza para estirar el resorte, las bobinas se separan. Por el contrario, un resorte de compresión es un resorte en espiral con espacio entre las sucesivas espiras; cuando se aplica una fuerza para acortar el resorte, las bobinas se acercan. Un tercer tipo de resorte en espiral, llamado resorte de torsión, está diseñado para que la fuerza aplicada tuerza la bobina en una espiral más apretada. Se encuentran ejemplos comunes de resortes de torsión en portapapeles y pinzas para el cabello de mariposa.

Otra variación más de los resortes en espiral es el resorte de reloj, que está enrollado en una espiral plana en lugar de un cilindro o cono. Un extremo del resorte está en el centro de la espiral y el otro en su borde exterior.

Algunos resortes se fabrican sin espirales. El ejemplo más común es la ballesta, que tiene la forma de un arco poco profundo; se utiliza comúnmente para sistemas de suspensión de automóviles. Otro tipo es un resorte de disco, un dispositivo similar a una arandela que tiene la forma de un cono truncado. Los cilindros de núcleo abierto de material sólido y elástico también pueden actuar como resortes. Los resortes no helicoidales generalmente funcionan como resortes de compresión.

Historial

A lo largo de la historia se han utilizado resortes no helicoidales muy simples. Incluso una rama de árbol resistente se puede utilizar como resorte. Los dispositivos de resorte más sofisticados datan de la Edad del Bronce, cuando las pinzas para cejas eran comunes en varias culturas. Durante el siglo III a. C., el ingeniero griego Ctesibius de Alejandría desarrolló un proceso para hacer "bronce elástico" aumentando la proporción de estaño en la aleación de cobre, fundiendo la pieza y endureciéndola con golpes de martillo. Intentó usar una combinación de ballestas para operar una catapulta militar, pero no eran lo suficientemente poderosas. Durante el siglo II a.C., Filón de Bizancio, otro ingeniero de catapulta, construyó un dispositivo similar, aparentemente con cierto éxito. Los candados se usaban ampliamente en el antiguo imperio romano, y al menos un tipo usaba hojas de metal arqueadas para mantener los dispositivos cerrados hasta que las hojas se comprimían con llaves.

El siguiente desarrollo significativo en la historia de los manantiales se produjo en la Edad Media. Una sierra eléctrica ideada por Villard de Honnecourt alrededor de 1250 usaba una rueda hidráulica para empujar la hoja de la sierra en una dirección, doblando simultáneamente un palo; cuando el poste volvió a su estado no doblado, tiró de la hoja de sierra en la dirección opuesta.

Los resortes en espiral se desarrollaron a principios del siglo XV. Al reemplazar el sistema de pesas que comúnmente accionaban los relojes por un mecanismo de resorte enrollado, los relojeros  Un diagrama que muestra el enrollado de muelles realizado por una máquina CNC. fueron capaces de diseñar dispositivos de cronometraje portátiles y fiables. Este avance hizo posible la navegación celeste precisa para los barcos oceánicos.

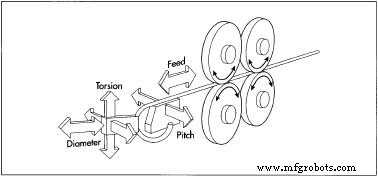

Un diagrama que muestra el enrollado de muelles realizado por una máquina CNC. fueron capaces de diseñar dispositivos de cronometraje portátiles y fiables. Este avance hizo posible la navegación celeste precisa para los barcos oceánicos.

En el siglo XVIII, la Revolución Industrial estimuló el desarrollo de técnicas de producción en masa para fabricar resortes. Durante la década de 1780, el cerrajero británico Joseph Bramah utilizó una máquina de bobinado de muelles en su fábrica. Aparentemente una adaptación de un torno, la máquina llevaba un carrete de alambre en lugar de un cabezal de corte. El alambre del carrete se envolvió alrededor de una varilla asegurada en el torno. La velocidad del tornillo de avance, que llevaba el carrete paralelo a la varilla giratoria, podría ajustarse para variar el espaciado de las bobinas del resorte.

Los ejemplos comunes del uso actual de resortes van desde pequeñas bobinas que soportan teclas en los paneles táctiles de los teléfonos celulares hasta enormes bobinas que sostienen edificios enteros y los protegen de la vibración de un terremoto.

Materias primas

Las aleaciones de acero son los materiales de resorte más utilizados. Las aleaciones más populares incluyen alto contenido de carbono (como el alambre de música utilizado para cuerdas de guitarra), bajo carbono templado con aceite, cromo silicio cromo vanadio y acero inoxidable.

Otros metales que a veces se utilizan para fabricar resortes son la aleación de cobre-berilio, el bronce fosforoso y el titanio. Se puede usar caucho o uretano para resortes cilíndricos no helicoidales. El material cerámico se ha desarrollado para resortes helicoidales en entornos de muy alta temperatura. Se están probando materiales compuestos de fibra de vidrio unidireccionales para su posible uso en resortes.

Diseño

Se han desarrollado varias ecuaciones matemáticas para describir las propiedades de los resortes, basadas en factores como la composición y el tamaño del alambre, el diámetro de la bobina del resorte, el número de bobinas y la cantidad de fuerza externa esperada. Estas ecuaciones se han incorporado al software de computadora para simplificar el proceso de diseño.

El proceso de fabricación

La siguiente descripción se centra en la fabricación de resortes en espiral de aleaciones de acero.

Enrollado

-

1 Bobinado en frío. El alambre de hasta 18 mm (0,75 pulg.) De diámetro se puede enrollar a temperatura ambiente utilizando una de dos técnicas básicas. Uno consiste en enrollar el alambre alrededor de un eje llamado árbol o mandril. Esto se puede hacer en una máquina de bobinado de resortes dedicada, un torno, un taladro manual eléctrico con el mandril asegurado en el mandril o una máquina de bobinado accionada por manivela. Se debe utilizar un mecanismo de guía, como el tornillo de avance de un torno, para alinear el cable en el paso deseado (distancia entre bobinas sucesivas) a medida que se envuelve alrededor del mandril.

Alternativamente, el alambre se puede enrollar sin mandril. Esto generalmente se hace con una máquina de computadora central de navegación (CNC).

Ejemplos de diferentes tipos de resortes. El cable se empuja hacia adelante sobre un bloque de soporte hacia una cabeza ranurada que desvía el cable y lo obliga a doblarse. El cabezal y el bloque de soporte se pueden mover uno con relación al otro en hasta cinco direcciones para controlar el diámetro y el paso del resorte que se está formando.

Ejemplos de diferentes tipos de resortes. El cable se empuja hacia adelante sobre un bloque de soporte hacia una cabeza ranurada que desvía el cable y lo obliga a doblarse. El cabezal y el bloque de soporte se pueden mover uno con relación al otro en hasta cinco direcciones para controlar el diámetro y el paso del resorte que se está formando. Para resortes de extensión o torsión, los extremos se doblan en los bucles, ganchos o secciones rectas deseados después de que se completa la operación de enrollado.

- 2 Bobinado en caliente. El alambre o el material en barra más grueso se pueden enrollar en resortes si el metal se calienta para hacerlo flexible. Las máquinas bobinadoras industriales estándar pueden manipular barras de acero de hasta 75 mm (3 pulgadas) de diámetro y, según se informa, se han fabricado resortes personalizados a partir de barras de hasta 150 mm (6 pulgadas) de espesor. El acero se enrolla alrededor de un mandril mientras está al rojo vivo. Luego se saca inmediatamente de la máquina bobinadora y se sumerge en aceite para enfriarlo rápidamente y endurecerlo. En esta etapa, el acero es demasiado quebradizo para funcionar como resorte y, posteriormente, debe templarse.

Endurecimiento

- 3 Tratamiento térmico. Ya sea que el acero se haya enrollado en caliente o en frío, el proceso ha creado tensión en el material. Para aliviar esta tensión y permitir que el acero mantenga su elasticidad característica, el resorte debe templarse mediante un tratamiento térmico. El resorte se calienta en un horno, se mantiene a la temperatura adecuada durante un tiempo predeterminado y luego se deja enfriar lentamente. Por ejemplo, un resorte hecho de hilo musical se calienta a 500 ° F (260 ° C) durante una hora.

Finalizando

- 4 Molienda. Si el diseño requiere extremos planos en el resorte, los extremos se muelen en esta etapa del proceso de fabricación. El resorte se monta en una plantilla para asegurar la orientación correcta durante el rectificado, y se sostiene contra una muela abrasiva giratoria hasta que se obtiene el grado de planitud deseado. Cuando se usa equipo altamente automatizado, el resorte se sujeta en una manga mientras ambos extremos se muelen simultáneamente, primero con ruedas gruesas y luego con ruedas más finas. Se puede usar un fluido apropiado (agua o una sustancia a base de aceite) para enfriar el resorte, lubricar la muela y eliminar las partículas durante el esmerilado.

- 5 Shot peening. Este proceso fortalece el acero para resistir la fatiga y el agrietamiento del metal durante su vida útil de flexiones repetidas. Toda la superficie del resorte está expuesta a un aluvión de pequeñas bolas de acero que lo golpean suavemente y comprimen el acero que se encuentra justo debajo de la superficie.

- 6 Configuración. Para fijar permanentemente la longitud y el paso deseados del resorte, está completamente comprimido para que todas las bobinas se toquen entre sí. Algunos fabricantes repiten este proceso varias veces.

-

7 Recubrimiento. Para evitar la corrosión, se protege toda la superficie del resorte pintándolo, sumergiéndolo en caucho líquido o recubriéndolo con otro metal como zinc o cromo. Un proceso, llamado enchapado mecánico, implica hacer girar el resorte en un recipiente con polvo metálico, agua, químicos acelerantes y pequeñas perlas de vidrio que golpean el polvo metálico sobre la superficie del resorte.

Alternativamente, en la galvanoplastia, el resorte se sumerge en un líquido eléctricamente conductor que corroerá el metal enchapado pero no el resorte. Se aplica una carga eléctrica negativa al resorte. También se sumerge en el líquido un suministro de metal enchapado, y se le da una carga eléctrica positiva. A medida que el metal enchapado se disuelve en el líquido, libera moléculas cargadas positivamente que son atraídas por el resorte cargado negativamente, donde se unen químicamente. La galvanoplastia hace que los resortes de acero al carbono se vuelvan quebradizos, por lo que poco después de la aplicación (menos de cuatro horas) deben hornearse a 325-375 ° F (160-190 ° C) durante cuatro horas para contrarrestar la fragilización.

- 8 Embalaje. Las cantidades deseadas de resortes pueden simplemente empaquetarse a granel en cajas o bolsas de plástico. Sin embargo, se han desarrollado otras formas de embalaje para minimizar el daño o el enredo de los resortes. Por ejemplo, pueden empaquetarse individualmente, ensartarse en alambres o varillas, encerrarse en tubos o fijarse a papel adhesivo.

Control de calidad

Se utilizan varios dispositivos de prueba para verificar que los resortes terminados cumplan con las especificaciones. Los dispositivos de prueba miden propiedades tales como la dureza del metal y la cantidad de deformación del resorte bajo una fuerza conocida. Los resortes que no cumplen con las especificaciones se descartan. El análisis estadístico de los resultados de las pruebas puede ayudar a los fabricantes a identificar problemas de producción y mejorar los procesos para que se produzcan menos resortes defectuosos.

Aproximadamente un tercio de los resortes defectuosos se deben a problemas de producción. Los otros dos tercios son causados por deficiencias en el alambre utilizado para formar los resortes. En 1998, los investigadores informaron sobre el desarrollo de una prueba de capacidad de enrollado de cables (denominada FRACMAT) que podría detectar cables inadecuados antes de fabricar resortes.

Las máquinas bobinadoras operadas por computadora mejoran la calidad de dos maneras. Primero, controlan el diámetro y el paso del resorte con mayor precisión que las operaciones manuales. En segundo lugar, mediante el uso de materiales piezoeléctricos, cuyo tamaño varía con la entrada eléctrica, los cabezales de bobinado CNC pueden ajustarse con precisión en tiempo real a las mediciones de las características del resorte. Como resultado, estas máquinas inteligentes producen menos resortes que deben rechazarse por no cumplir con las especificaciones.

El futuro

Las demandas de las industrias de computadoras y teléfonos celulares en rápido crecimiento están empujando a los fabricantes de resortes a desarrollar técnicas confiables y rentables para fabricar resortes muy pequeños. Los resortes que soportan las teclas de las almohadillas táctiles y los teclados son importantes, pero también hay aplicaciones menos aparentes. Por ejemplo, un fabricante de equipos de prueba utilizados en la producción de semiconductores ha desarrollado una tecnología de contacto de micromuelles. Miles de pequeños resortes, de solo 40 milésimas de pulgada (0,040 pulgadas o 1 mm) de altura, están unidos a puntos de contacto individuales de una oblea semiconductora. Cuando esta oblea se presiona contra un instrumento de prueba, los resortes se comprimen, estableciendo conexiones eléctricas altamente confiables.

Los dispositivos médicos también utilizan resortes muy pequeños. Se ha desarrollado un resorte en espiral para su uso en el extremo de inserción de un catéter o un endoscopio. Hecho de alambre de 0,0012 pulgadas (30 micrómetros o 0,030 mm) de diámetro, el resorte tiene 0,0036 pulgadas (0,092 mm) de grosor, aproximadamente lo mismo que un cabello humano. La empresa japonesa que se desarrolló esta primavera está intentando hacerlo aún más pequeño.

La miniaturización final lograda hasta ahora fue realizada en 1997 por un químico austriaco llamado Bernard Krautler. Construyó un resorte molecular uniendo 12 átomos de carbono y uniendo una molécula de vitamina B12 a cada extremo de la cadena por medio de un átomo de cobalto. En el estado relajado, la cadena tiene forma de zigzag; cuando se moja con agua, sin embargo, se retuerce fuertemente. La adición de ciclodextrina hace que la cadena vuelva a su estado relajado. Aún no se ha encontrado una aplicación práctica de este resorte, pero la investigación continúa.

Proceso de manufactura

- 4 tipos comunes de resortes helicoidales

- ¿Qué es un resorte de Gartner?

- La guía para principiantes de resortes de compresión

- La guía para principiantes sobre resortes de extensión

- Extensión vs resortes de compresión:¿Cuál es la diferencia?

- ¿Qué es un amortiguador de resorte?

- Guía de reemplazo de amortiguadores de resorte

- Soldador de amortiguadores:¿bueno o malo?

- Todo lo que necesitas saber sobre el resorte mecánico

- Comprensión de los diversos tipos de un sistema de suspensión del vehículo

- Diferentes tipos de resortes de suspensión de automóviles