Las 5 revelaciones más comunes experimentadas en la capacitación de sistemas de analizadores de procesos:una retrospectiva de 50 años

Las 5 revelaciones más comunes experimentadas en la capacitación de sistemas de analizadores de procesos

Tony Waters, experto en sistemas de muestreo, instructor

Un sistema de muestreo de analizador de procesos es uno de los sistemas más desafiantes dentro de su planta. No solo es un desafío diseñar, también es un desafío operar con precisión. Si hace un ajuste menor aquí, puede terminar teniendo que hacer uno importante en otro lugar. No es de extrañar que Swagelok reciba tantas buenas preguntas y alumnos atentos durante nuestros cursos de formación sobre sistemas de muestreo de analizadores de procesos (PASS). Durante los últimos 50 años que he estado enseñando, he observado a los estudiantes experimentar muchas epifanías. Estos son los cinco mejores momentos "ajá" de mis aprendices del sistema analizador de procesos a lo largo de los años:

"La demora de tiempo suele ser mayor de lo que esperaba"

La mayoría de los alumnos no consideran la importancia de abordar el retraso de tiempo en un sistema de instrumentación analítica y, a menudo, se sorprenden de lo tarde que se reciben algunas mediciones del analizador. El estándar de la industria es de alrededor de un minuto para un tiempo de respuesta, desde extraer una muestra hasta obtener una lectura. Este breve período de tiempo proporciona lecturas casi en tiempo real de las condiciones del proceso, lo que le permite realizar ajustes inmediatos y minimizar el desperdicio de producto.

Sin embargo, en algunos casos, el tiempo para obtener una lectura puede ser extenso, incluso cuando el analizador se monta a solo unos metros de la llave del proceso. Estos retrasos se convierten en un problema cuando superan las expectativas del diseñador del sistema de muestreo. Una estimación inexacta o una suposición incorrecta sobre la demora de tiempo puede resultar en un control de proceso inadecuado.

La única forma de reducir el tiempo de demora es ajustando el diseño de su sistema. Realizamos un ejercicio práctico en nuestros cursos de formación de sistemas de analizadores de procesos en los que calculamos el tiempo de retardo en un sistema de muestreo típico. En el ejercicio, nuestro diseño inicial tiene un enorme retraso de más de cinco horas. Pero después de hacer algunas modificaciones rápidas al sistema, reducimos ese retraso al estándar de la industria de un minuto. Los alumnos quedan asombrados con este proceso y regresan a sus propias instalaciones e implementan.

"Mi muestra puede no ser representativa de las condiciones del proceso”

La demora de tiempo es un problema tan crítico para corregir porque afecta la "representatividad" de la lectura de su muestra. En otras palabras, refleja qué tan representativa es la muestra del fluido en la línea de proceso en el momento en que obtiene la lectura del analizador. Por ejemplo, un sistema analizador de procesos con cinco horas o más de retraso. Si ocurre una lectura negativa, el operador del sistema corregirá el problema de calidad y creerá que el problema está resuelto. Sin embargo, es probable que el operador no sepa que la lectura se retrasó más de cinco horas. Durante ese tiempo, muchos productos inferiores pasaron por el sistema y es posible que ya se hayan enviado a un cliente.

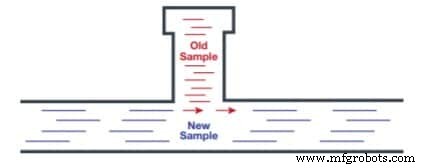

Incluso cuando toma una muestra adecuada y limita el tiempo de demora, aún puede volverse poco representativa debido al diseño de su sistema de muestreo. Por ejemplo, los tramos muertos o los espacios muertos en el sistema del analizador de procesos pueden atrapar muestras antiguas que pueden filtrarse en la nueva, creando una muestra mixta que no es fiel a las condiciones del proceso en tiempo real.

Su muestra también puede contaminarse debido a fugas, no fugas del sistema de muestreo en sí, sino fugas al sistema del aire ambiental circundante. Por ejemplo, el oxígeno puede filtrarse en un sistema que contiene 100 por ciento de nitrógeno a 100 psia porque la presión parcial de oxígeno fuera del sistema es mayor que su presión parcial dentro del sistema. Este tipo de fuga se puede solucionar aumentando la presión parcial del sistema de muestreo para evitar la contaminación no intencionada del aire ambiente.

“Necesito prestar más atención a mis coalescentes”

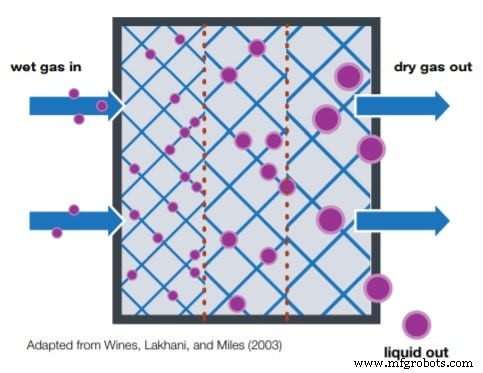

En la capacitación de acondicionamiento de muestras, la mayoría de los asistentes piensan que un coalescedor es un dispositivo que se usa para separar y eliminar líquidos de una muestra de gas. Si bien esto es parcialmente cierto, esta creencia solo es precisa para líquidos suspendidos en forma de aerosol. El aerosol está presente en muchas muestras de gas porque los dispositivos de aceleración como los ciclones o los separadores de gravedad no pueden separar las gotas de líquido. Un coalescedor instalado en el sistema de muestreo permite que las gotas pequeñas se unan y se combinen en gotas grandes que se separan más fácilmente por la gravedad.

Los alumnos se sorprenden al saber que dos condiciones suelen hacer que un coalescedor sea ineficaz. Primero, el líquido libre (es decir, el líquido que no es un aerosol) fluirá directamente a través de un coalescedor sin apenas separación debido al enorme tamaño de las gotas de líquido. En segundo lugar, cuando la tasa de flujo a través de un coalescedor es demasiado alta, las finas gotas de aerosol serán empujadas más allá de los elementos del coalescedor y no se eliminarán de la ruta de flujo. Ambos escenarios aumentan el potencial de que las gotas de aerosol lleguen al analizador y reduzcan la confiabilidad de sus lecturas, inutilizando el coalescedor.

“Vaporizar un líquido puede ser problemático”

Muchos alumnos piensan que vaporizar una muestra líquida es fácil, pero muchas cosas pueden salir mal. El objetivo es convertir el líquido a un estado de vapor instantáneamente al dejar caer la presión del líquido rápidamente. Sin embargo, en lugar de convertir toda la muestra en vapor, sin querer podría crear una muestra fraccionada a través de una combinación de vaporización y evaporación. Una vez que una muestra se fracciona, ya no es adecuada para el análisis.

En tal escenario, las moléculas de gas más livianas se evaporan primero y se mueven aguas abajo hacia el analizador, mientras que las moléculas más pesadas permanecen en la fase líquida. Como resultado, la muestra que llega al analizador ya no representa con precisión el producto tomado de la línea de proceso. Al comprender lo que ocurre durante la vaporización y aprender más sobre cómo administrar la vaporización en un sistema analítico, puede evitar que esto ocurra en el futuro.

"La condensación puede ser un desafío, pero solucionarlo es simple"

La condensación es quizás el problema más común experimentado con las muestras de gas. Los alumnos se sorprenden al saber qué tan rápido se enfrían los gases (y qué tan lento lo hacen los líquidos). Sin embargo, también están felices de saber que es fácil predecir cuándo ocurrirá la condensación y qué temperatura se requiere para evitar que suceda.

Considere un sistema que reduce la presión de una muestra de gas en una estación de campo, que debe ubicarse lo más cerca posible del grifo. Recuerde, casi todos los gases pierden calor durante una caída de presión (un fenómeno conocido como efecto Joule-Thomson). Si su caída de presión es minúscula, es probable que pueda usar un regulador reductor de presión simple sin preocuparse de producir condensación. Sin embargo, una caída significativa de la presión del gas provocará condensación debido a la importante pérdida de calor. Esto es aún más probable cuando el gas está cerca de su temperatura de punto de rocío.

El diseño del sistema de muestreo del analizador de procesos es un viaje de descubrimiento de por vida. Siempre hay algo nuevo que descubrir. Después de 50 años de experiencia con los sistemas de muestreo, todavía estoy aprendiendo, e incluso logro un momento "ajá" de vez en cuando. La formación es clave para potenciar tus habilidades y descubrir lo que aún te queda por aprender. Incluso cuando esté en el campo, es probable que experimente algunas epifanías propias que pueden conducir a lecturas del sistema del analizador de procesos más precisas y confiables para todos.

Sobre el autor

Tony Waters es experto en la industria y consultor de Swagelok. Con más de 50 años de experiencia con analizadores de procesos y sus sistemas de muestreo, ha trabajado en funciones de ingeniería y marketing para un fabricante de analizadores, un usuario final y un integrador de sistemas. Ha fundado tres empresas para proporcionar servicios de analizadores especializados a las industrias de procesos y es un experto en la aplicación de analizadores de procesos en refinerías y plantas químicas.

Tecnología Industrial

- Qué es el diseño de sistemas integrados:pasos en el proceso de diseño

- Mobius gana premios al Producto del año

- Cómo aprovechar al máximo su sistema de escaneo de almacén

- Los tipos más comunes de servicios de acabado para componentes mecanizados de precisión:Parte 2

- Causas más comunes de falla del sistema hidráulico

- Los problemas más comunes en el diseño de PCB y su análisis

- Las aplicaciones más comunes de a286

- Metales más comunes utilizados en la industria de la aviación

- ¿Cuál es la maquinaria agrícola más común?

- Los 6 tipos más comunes de procesos de mecanizado CNC de precisión

- Tipos más comunes de sistema de transporte