¿Deben quitarse o mantenerse las almohadillas que no funcionan en las vías de la PCB de alta velocidad?

Las señales de alta velocidad son un tema candente que las industrias de la comunicación no pueden evitar. Con el aumento de la cantidad de información transmitida y la tasa de velocidad de transmisión, las señales de alta velocidad se han vuelto significativas gradualmente. PCB de alta velocidad es una placa de carga de señales de alta velocidad y su selección de materiales, tecnología de fabricación y diseño de enrutamiento afectan la calidad de las señales de alta velocidad. Pad no funcional, también conocido como NFP, es un método tecnológico para fabricar PCB de alta velocidad, mientras que la pérdida de inserción es uno de los parámetros más importantes que indican la calidad de la señal. Eliminar o mantener la NFP ha sido un tema de discusión inevitable entre ingenieros y fabricantes. Este artículo analiza la influencia de NFP en la pérdida de inserción de señales de alta velocidad desde la perspectiva del procedimiento de fabricación en un método experimental, y lo guía a la respuesta de si quitar o mantener las almohadillas sin usar.

Introducción de la PFN

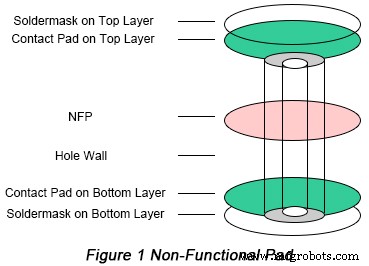

Las almohadillas no funcionales son almohadillas en capas internas o externas que no están conectadas a ningún patrón conductor activo en la capa. NFP no tiene influencia en ninguna transmisión de señal eléctrica, pero es capaz de fortalecer la adhesión de cobre en la pared del orificio. La PFN se puede mostrar en la Figura 1 a continuación.

Agregar NFP significa proporcionar puntos de unión de metal antes que el cobre PTH (agujero pasante chapado), por lo que muchos fabricantes tienden a agregar NFP para garantizar un mejor efecto del cobre PTH en el proceso de fabricación de PCB multicapa.

Diseño de experimentos

En este experimento, se selecciona el mismo material CCL (laminado revestido de cobre). Todos los PCB contienen 20 capas entre las cuales se implementan enrutamiento en la tercera y decimoctava capa. La pérdida de inserción se puede comparar entre agregar NFP (Esquema 1) y eliminar NFP (Esquema 2) para garantizar si NFP tiene influencia en la calidad de la señal. Debido a que existen muchos elementos inciertos en el proceso de fabricación de PCB, los parámetros clave deben inspeccionarse además de la pérdida de inserción para garantizar que no se mezclen otros elementos de influencia en la fabricación.

Inspección de elementos influyentes

• Inspección de consistencia de impedancia

En la prueba de pérdida de señal, la reflexión de la señal tiende a generarse debido a la impedancia inconsistente, lo que finalmente influirá en el resultado de la prueba de pérdida de inserción. Como resultado, la corrección de la prueba de pérdida de inserción depende directamente de la calidad de la consistencia de la impedancia. La prueba de impedancia característica se implementa respectivamente de acuerdo con el Esquema 1 y el Esquema 2 y el valor de impedancia característica obtenido se resume en la siguiente tabla.

| Esquema de prueba | Capa de prueba | Impedancia característica (ohmios) |

| Esquema1 | 3ra capa | 113.03 |

| Esquema2 | 3ra capa | 112.71 |

| Esquema1 | 18ª capa | 111,93 |

| Esquema2 | 18ª capa | 114.07 |

Con base en la tabla anterior, se puede ver que la diferencia de impedancia cae dentro del 5 % entre dos esquemas con la conclusión de que se puede despreciar la influencia de la impedancia característica en la prueba de pérdida.

• Elementos que influyen en la inspección de pérdida de inserción

La pérdida de inserción está compuesta por la pérdida dieléctrica y la pérdida del conductor. Debido a que se aplican los mismos gráficos de material y pintura ligera en dos esquemas inspeccionados en este experimento, la pérdida dieléctrica y la pérdida del conductor solo resultan de la fabricación de PCB. A continuación, ambos elementos se analizarán respectivamente para garantizar la no influencia en la fabricación de PCB.

una. Inspección de pérdidas dieléctricas

La aplicación de la lámina de unión adhesiva en el apilamiento de múltiples capas producirá cierta recesión de la resina y una cantidad diferente de recesión de la resina conduce a diferencias entre las pérdidas dieléctricas. En términos de incertidumbre de la recesión de la resina en la lámina de unión adhesiva, se debe implementar un análisis de sección X después del apilamiento para eliminar totalmente la influencia debido a la diferencia en términos de la cantidad de recesión de la resina.

A través del análisis, se puede resumir que el grosor del núcleo de la capa superior y la capa inferior de los dos esquemas es respectivamente de 139,8 μm y 135,2 μm. Después de apilar, el grosor de la lámina adhesiva es de 257,4 μm y 251,9 μm, respectivamente. La diferencia máxima de espesor se encuentra dentro de los 6 μm, lo que satisface los requisitos de tolerancia de fabricación y la pérdida de inserción no se verá afectada por la pérdida dieléctrica.

b. Inspección de pérdida de conductores

La pérdida del conductor, entonces, está relacionada con la longitud y el ancho de las líneas, la rugosidad de la superficie y la erosión lateral durante el proceso de fabricación de PCB en el circuito de prueba. En los dos esquemas de este experimento, el diseño del circuito es el mismo y se elimina la influencia de la longitud de la línea. El efecto marrón, la concentración de la solución de grabado y la presión del agua influyen en la rugosidad de la superficie. Para evitar estos elementos complicados, la consistencia del circuito se juzga directamente a partir del resultado final.

A través del experimento, el ancho de la línea de transmisión se mide en 168 μm y 166 μm respectivamente con la aplicación del Esquema 1 y el Esquema 2 y la altura de la línea de transmisión es de 18,3 μm y 18,9 μm. La rugosidad de la superficie permanece en 2,5 μm. Todos los datos indican que la pérdida del conductor es básicamente similar en términos de fabricación de la línea de transmisión, por lo que se puede eliminar la influencia de la pérdida del conductor en la pérdida de inserción.

Análisis de la influencia de las PFN

A partir de la fuente de generación de pérdida dieléctrica y pérdida del conductor, junto con el principio de generación de pérdida de inserción, se implementan una serie de inspecciones en términos de consistencia en la fabricación de PCB para garantizar que solo una variable, que es NFP, ocurra en los dos esquemas. De acuerdo con el método FD (Dominio de frecuencia) en IPC-TM650-2.5.5.12, el Esquema 1 y el Esquema 2 se prueban con el resultado que se muestra en la Figura 2 a continuación.

Como resultado de la única variable, NFP, la influencia de NFP en la pérdida de inserción de señal puede juzgarse aproximadamente. El Esquema 1 elimina NFP mientras que el Esquema 2 mantiene NFP. En la figura anterior se puede ver que, ya sea en la capa 03 o en la capa 18, el resultado de la prueba de pérdida de inserción en el Esquema 1 es más pequeño que el del Esquema 2, lo que indica que agregar NFP fortalecerá la pérdida de inserción de la señal.

Según este experimento, la diferencia de pérdida de inserción se mantiene en aproximadamente un 9 % entre dos esquemas. La Figura 3 es una clasificación primaria en un famoso material de terminal de comunicación.

Con base en la Figura 3, se puede ver que ocurre muy poca diferencia de pérdida de inserción entre todos los rangos de materiales. Si la pérdida de inserción inspeccionada en este experimento cae dentro de la categoría de umbral, la NFP disminuirá la calidad del material, lo que tendrá una gran influencia en toda la línea de producción, desde el fabricante del material hasta el final.

Conclusión

Cuando se trata de PCB de alta velocidad, los PCB multicapa son inevitablemente la tendencia de desarrollo y el primer problema es la fabricación. NFP presenta una gran mejora en el cobre PTH en el proceso de fabricación de PCB a través de la pared y desempeña un papel eficaz para evitar que el cobre se caiga y lidiar con problemas de calidad, como grietas en la pared. Eliminando otros elementos influyentes, la variable de NFP se considera en este artículo y se analiza la influencia de NFP en la pérdida de inserción para que pueda proporcionar alguna referencia al fabricante de materiales, al fabricante de PCB y al fabricante de terminales en términos de diseño de PCB de alta velocidad.

Recursos útiles

• Introducción a la tecnología Via in pad (VIP)

• Consejos de diseño de alta velocidad

• Técnicas de enrutamiento de PCB de alta velocidad para reducir la influencia de EMI

• Investigación sobre alta -Diseño rápido de PCB en el sistema de aplicaciones integradas

• Servicio de fabricación de PCB con funciones completas de PCBCart - Múltiples opciones de valor agregado

• Servicio avanzado de ensamblaje de PCB de PCBCart - A partir de 1 pieza

Tecnología Industrial

- ¿Cómo debería ser el seguro contra pandemias?

- Vías en pads BGA

- ¿Qué es PCB a través de tiendas de campaña?

- ¿Por qué se debe retirar el papel de los talleres?

- Respuestas breves a grandes preguntas sobre el diseño de PCB

- Efecto de vías taponadas con máscara de soldadura mal realizadas en vías de cobre de PCB y soluciones

- 3 técnicas de enrutamiento en el diseño de circuito de señal de alta velocidad de PCB

- Sugerencias de diseño de alta velocidad

- Métodos para fortalecer la capacidad antiinterferencias en el diseño de PCB

- Método de supresión del reflejo de la señal en el diseño de PCB de alta velocidad

- Cómo vencer las interferencias en el diseño de PCB