Tres claves para diseñar una PCB HDI exitosa

HDI, abreviatura de Interconexión de alta densidad, es un tipo de tecnología de placa de circuito impreso que comenzó a desarrollarse a fines del siglo XX. Para las placas PCB tradicionales, se utiliza la perforación mecánica, con algunas desventajas, incluido el alto costo con una apertura de 0,15 mm y la dificultad de mejora como resultado de la influencia de la herramienta de perforación. Sin embargo, para las PCB HDI, se utiliza la perforación con láser y tan pronto como se introdujo, recibió una gran popularidad. Las placas HDI también se denominan placas láser cuya apertura suele estar en el rango de 3,0 a 6,0 mil (0,076 a 0,152 mm) y un ancho de línea de 3,0 a 4,0 mil (0,076 a 0,10 mm), lo que da como resultado que el tamaño de la almohadilla se pueda reducido drásticamente para que se pueda organizar más diseño en cada unidad de área. La tecnología HDI se adapta e impulsa el desarrollo de la industria de PCB y ahora las placas de circuito HDI se han aplicado masivamente en todo tipo de dispositivos.

En términos de diseño de placa, en comparación con las PCB ordinarias, la diferencia esencial es que las PCB HDI obtienen interconexiones a través de agujeros ciegos y agujeros enterrados en lugar de agujeros pasantes. Además, el ancho de línea más fino y el espaciado más pequeño se utilizan en el diseño de PCB HDI para que el espacio para el diseño y la pista se pueda utilizar por completo. Por lo tanto, los novatos en diseño de HDI deben saber cómo organizar el espacio de los componentes, cómo cambiar las aplicaciones de agujeros ciegos, agujeros enterrados y agujeros pasantes, y cómo distribuir el espacio para las líneas de señal. Sin embargo, el primer y más importante trabajo es comprender los parámetros de proceso correspondientes en el proceso de fabricación de PCB HDI.

Proceso de Fabricación

• Apertura

La relación de apertura debe tenerse en cuenta en el diseño de agujeros pasantes y agujeros ciegos/enterrados. Para la perforación mecánica tradicional utilizada por PCB ordinarias, la apertura del orificio pasante debe ser superior a 0,15 mm y la relación entre el espesor y la apertura de la placa debe ser superior a 8:1 (en algunas circunstancias especiales, este parámetro puede ser de 12:1 o más). Sin embargo, para la perforación con láser, la apertura del orificio del láser debe estar en el rango de 3 a 6 mil, entre los cuales se recomiendan 4 mil, y la relación entre la profundidad y la apertura del orificio de relleno del revestimiento debe ser de 1:1 como máximo.

Cuanto más gruesa es la tabla, más pequeña es la apertura. En el proceso de enchapado, es difícil que la solución química entre en la profundidad de los agujeros de perforación. Aunque los dispositivos de revestimiento de circuitos presionan la solución hacia el centro de los orificios de perforación por medio de oscilación o presión, el gradiente de concentración hace que el revestimiento central sea relativamente delgado, lo que da como resultado una ligera apertura del circuito en las capas de los orificios de perforación. Lo que es peor, cuando aumenta el voltaje o las placas sufren impactos en entornos severos, los defectos se vuelven más evidentes, lo que finalmente provocará la ruptura del circuito y la falla de la placa. Por lo tanto, los diseñadores de PCB deben conocer completamente las capacidades técnicas de los fabricantes de PCB de antemano, o se agregarán dificultades de fabricación de PCB, aumentará la tasa de desecho o incluso fallará la fabricación.

• Apilar

El apilamiento de capas de PCB HDI se puede clasificar según el orden de las capas con orificios ciegos. Estas son algunas categorías típicas:

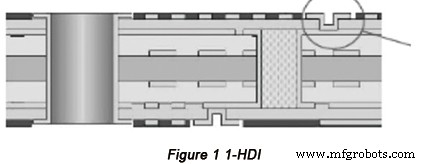

una. 1-HDI (con agujeros enterrados). La siguiente figura muestra la estructura de 1-HDI con orificios enterrados:1-2 orificios ciegos, 6-5 orificios ciegos, 2-5 orificios enterrados, 1-6 orificios pasantes.

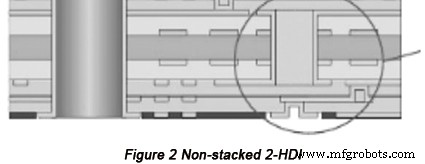

b. 2-HDI no apilado (con orificios enterrados). La siguiente figura muestra la estructura de 2-HDI no apilados con orificios enterrados:1-2 orificios ciegos (no apilados), 2-3 orificios ciegos (no apilados), 8-7 orificios ciegos (no apilados), 7-6 orificios ciegos (no apilados), 3-6 orificios enterrados, 1-8 orificios pasantes.

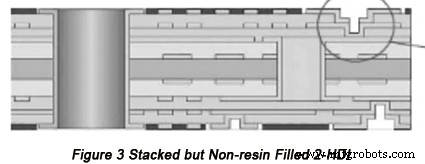

C. 2-HDI apilado pero sin relleno de resina. La Figura 3 muestra la estructura de 2-HDI apilados pero sin relleno de resina:1-2 orificios ciegos (apilados), 2-3 orificios ciegos (apilados), 8-7 orificios ciegos (apilados), 7-6 orificios ciegos (apilados) , 3-6 agujero enterrado, 1-8 agujero pasante.

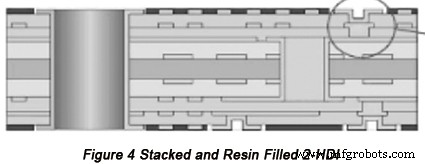

d. 2-HDI apilado y relleno de resina. La Figura 4 muestra la estructura de 2-HDI apilados y rellenos de resina:1-2 orificios ciegos (apilados), 2-3 orificios ciegos (apilados y rellenos de resina), 8-7 orificios ciegos (apilados), 7-6 orificios ciegos ( apilados y rellenos de resina), 3-6 orificios enterrados, 1-8 orificios pasantes.

Los tableros suelen estar influenciados por la presión y la temperatura en el proceso de apilamiento, después de lo cual todavía hay tensión en los tableros. Si las tablas apiladas son asimétricas, es decir, la distribución de la tensión en ambos lados de la tabla no es uniforme, se formará una deformación en un lado, lo que disminuirá drásticamente el rendimiento de la tabla. Por lo tanto, los diseñadores deben elegir el diseño de pilas asimétricas y se debe considerar la distribución de huecos ciegos/enterrados.

• Flujo de proceso

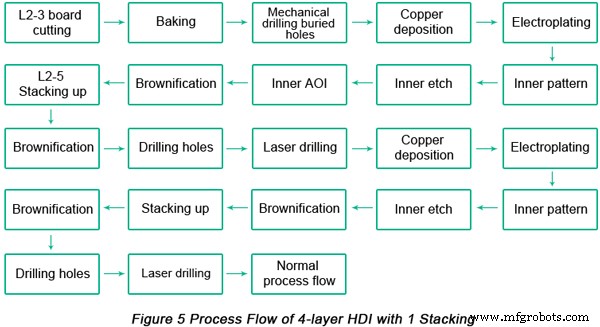

El flujo del proceso se discutirá con HDI de 4 capas con 1 apilado y HDI de 6 capas con 2 apilados como ejemplos.

una. HDI de 4 capas con 1 apilamiento. La siguiente figura muestra el flujo de proceso de HDI de 4 capas con 1 apilamiento.

El flujo del proceso de HDI de 4 capas es bastante similar al de una PCB ordinaria, excepto por la secuencia de perforaciones. Primero viene la perforación mecánica de agujeros enterrados de 2-3 capas, luego viene el agujero pasante mecánico de 1-4 capas, luego vienen 1-2 agujeros ciegos y 4-3 agujeros ciegos.

Si los diseñadores perforan directamente 1-3 orificios o 4-2 orificios sin conversión 2-3 solo en función de los requisitos o el rendimiento del diseño, este diseño generará dificultades extremas para la fabricación, lo que aumentará el costo de producción y la tasa de desechos. Por lo tanto, al recoger el método de agujeros pasantes, se deben considerar la técnica actual y los requisitos de fabricación.

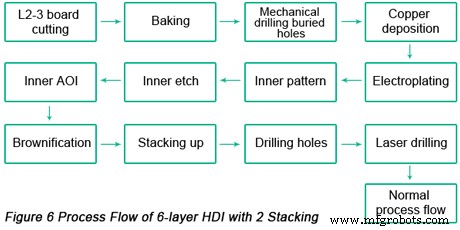

b. HDI de 6 capas con 2 apilamientos. La Figura 6 muestra el flujo de proceso de HDI de 6 capas con 2 apilamientos.

El flujo del proceso de HDI de 6 capas con 2 apilamientos es similar al de una placa de circuito impreso ordinaria, excepto por la secuencia de perforaciones. Primero viene la perforación mecánica de agujeros enterrados en la capa 3-4, luego viene la perforación del agujero enterrado en la capa 2-5, luego los agujeros ciegos en la capa 2-3 y la capa 5-4, luego los agujeros en la 1-6 y por último la perforación de 1-2 agujero ciego y 6-5 agujero ciego.

La perforación con láser se usa en orificios ciegos en tableros HDI y la alta temperatura en el proceso de perforación con láser cauteriza la pared del orificio, lo que genera un botón de coque que se absorbe en la pared del orificio. Mientras tanto, la cauterización a alta temperatura hará que el cobre de la segunda capa se oxide. Por lo tanto, después de la perforación con láser, se debe implementar una operación previa antes de la galvanoplastia. Debido a que la apertura de los agujeros ciegos es relativamente pequeña, es difícil eliminar el botón de coque. Para 2-HDI, se debe requerir un enchapado y relleno profesional de agujeros ciegos, lo que aumenta sustancialmente el costo.

Lo que es peor, el flujo de proceso de HDI de 6 capas con 2 apilamientos necesita algunos contrapuntos para que aumenten los errores de contrapunto acumulados y aumente la tasa de desechos del producto. Por lo tanto, no se recomienda 2-HDI excepto para aquellos productos extremadamente avanzados.

Diseño

El diseño de los componentes en las placas HDI suele tener una densidad tan alta que es necesario garantizar la capacidad de instalación, soldadura y mantenimiento posteriores. El espacio entre los componentes se puede determinar en base a la siguiente tabla.

| Componentes en HDI | Espaciado |

| SOP y PIN ordinarios de otros componentes | >40mil |

| BGA y PIN de otros componentes | >80mil |

| PIN en componentes ordinarios | >20mil |

Los parámetros enumerados en la Tabla 1 son valores limitados que cumplen con las demandas de soldadura ordinarias. En la producción real, teniendo en cuenta la capacidad de instalación y mantenimiento, el espacio debe ampliarse tanto como sea posible dentro del espacio para permitir un fácil montaje, reelaboración y soldadura.

Hay otros aspectos que deben tenerse en cuenta en términos de diseño:

• RF/analógico/conversión analógico-digital/parte digital debe dividirse estrictamente en el espacio. El espacio entre ellos debe ampliarse sin importar si están en el mismo lado o en lados diferentes.

• El diseño del mismo módulo debe organizarse en el mismo lado para reducir el área de perforación o cambio de capa. Por lo tanto, en el proceso de diseño, se deben determinar los circuitos clave y, de acuerdo con el nivel de importancia de las señales, se deben organizar alrededor de los componentes clave.

• Las señales de alta potencia deben colocarse lejos de otras señales.

Pista

Se deben tener en cuenta algunos elementos en el proceso de seguimiento, incluido el ancho mínimo de la línea, el control del espacio seguro y la uniformidad del seguimiento. Si el espacio es demasiado corto, se puede producir recorte de película en el proceso de película seca interna. El residuo de la película causará un cortocircuito. Si el ancho de la línea es demasiado pequeño, la película tiene una absorción tan débil que se producirá un circuito abierto. La falta de uniformidad del circuito conducirá a la falta de uniformidad de la distribución del espesor del cobre y la velocidad de flujo de la resina en diferentes puntos. Por lo tanto, la falta de uniformidad de la pista y el cobre debe notarse en el proceso de diseño.

Hay otros aspectos que deben tenerse en cuenta en términos de seguimiento:

• Los componentes de las capas superior e inferior tienen un efecto de aislamiento relativamente bueno, por lo que debe reducirse la diafonía mutua entre las señales de la capa interna.

• Para señales importantes en áreas analógicas y de RF, se debe garantizar una ruta de reflujo de tierra a tierra corta alrededor de cada señal.

• No se deben agregar agujeros ciegos sin interferencia de conexión física al área de la pista de señales importantes para evitar la interferencia mutua, pero los agujeros ciegos pertenecientes a la red de tierra sí pueden.

• Debido al espacio limitado para el seguimiento, es ante todo para el espacio de seguimiento de señales importantes y señales con requisitos de impedancia.

• Sobre la base de la capacidad de la energía para cumplir con la corriente, se debe evitar el pavimento monobloque para reducir la interferencia con otras señales.

• Si la calidad de la señal es lo primero, se pueden perforar agujeros ciegos directamente en el pad. Para el área BGA, los orificios ciegos y la almohadilla se pueden mantener tangentes para evitar la influencia de la soldadura BGA.

• Los agujeros ciegos/enterrados son peores que los agujeros pasantes en términos de continuidad. Por lo tanto, para señales con requisitos de impedancia, las longitudes de los cables entre la almohadilla y los orificios ciegos, los orificios ciegos y los orificios enterrados deben acortarse y las superficies superior e inferior de las señales deben estar completas.

En conclusión, en el proceso de diseño de placas HDI, se debe considerar completamente de antemano la complicada capacidad de fabricación. La mayoría de los diseñadores conocen los parámetros de proceso de las PCB normales, mientras que los novatos en diseño HDI deben conocer las especificaciones de PCB HDI de los fabricantes de placas de circuito personalizadas para garantizar sus proyectos.

Póngase en contacto con PCBCart para obtener un presupuesto de fabricación de PCB HDI personalizado

PCBCart tiene más de una década de experiencia en la fabricación y montaje de PCB HDI. Tenemos todo lo necesario para convertir su diseño de circuito de interconexión de alta densidad en placas de circuito completamente funcionales de una manera profesional y rentable. ¿Acaba de terminar su diseño de PCB HDI? Contáctenos en esta página para obtener una cotización personalizada de su fabricación de PCB HDI. ¡No le cuesta nada obtener el precio de pcb!

Recursos útiles

• Algo que debe saber sobre HDI

• Elementos importantes que no conoce sobre las vías enterradas y ciegas en las PCB flexibles y rígidas HDI

• Cómo evaluar a un fabricante de PCB HDI automotriz

• Servicio de fabricación de PCB HDI de alta tecnología de PCBCart

Tecnología Industrial

- 4 claves para una puntuación exitosa de clientes potenciales B2B

- PCB del disipador de calor

- Integridad de señal y PCB

- PCB libre de halógenos

- Pautas de panelización de PCB

- Guía de refuerzos para PCB

- Tipos de orificios de PCB

- Puntuación de salto de PCB

- Espesor de placa de circuito impreso

- Diseño de PCB:Cómo diseñar un PCB (paso a paso y vistas pictóricas)

- Texto de leyenda de PCB:algunas cosas importantes a tener en cuenta durante el diseño de leyenda de PCB