Tecnología de refuerzo de superficies de moldes de plástico

Con el desarrollo continuo de la tecnología de materiales, los productos de plástico se utilizan ampliamente en la fabricación industrial y en la vida diaria. Por lo tanto, también se plantean mayores requisitos para el rendimiento y la vida útil de los moldes de plástico.

Cómo mejorar el rendimiento y la vida útil de los moldes de plástico es un tema importante en la investigación actual de moldes de plástico. Se ha encontrado a través de la investigación que la tecnología de fortalecimiento de la superficie de los moldes de plástico es la clave para mejorar el rendimiento y la vida útil de los moldes de plástico. A través de la tecnología de fortalecimiento de la superficie, se pueden mejorar la dureza, la resistencia al desgaste, la resistencia a la corrosión y otras propiedades de la superficie del molde de plástico, y también se puede mejorar de manera efectiva el rendimiento y la vida útil del molde.

¿Qué es un molde de plástico?

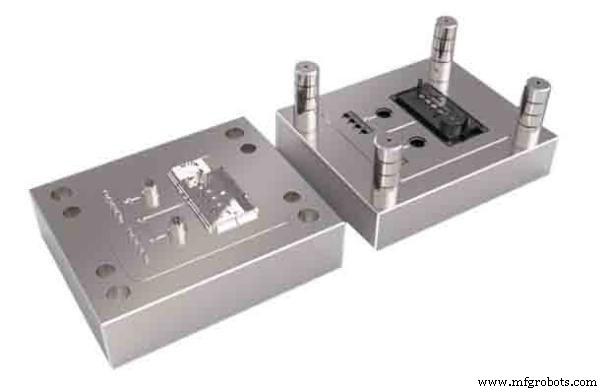

El molde de plástico se refiere a una herramienta utilizada junto con una máquina de moldeo en el procesamiento de plástico para hacer que los productos de plástico producidos tengan una configuración completa y un tamaño exacto. Por ejemplo, el molde de plástico combinado se puede utilizar para varios métodos de producción, como moldeo por compresión, moldeo por extrusión, moldeo por soplado, moldeo por inyección, etc. El molde de plástico combinado generalmente se compone del molde de perforación y el molde de cavidad. Los productos de plástico de diferentes formas y tamaños se pueden procesar mediante la combinación de moldes perforados, moldes de cavidades y sistemas de moldeo auxiliares.

Hay muchos tipos de plásticos, las máquinas de moldeo de plástico y los productos de plástico tienen varias estructuras y varios métodos de procesamiento. Para cumplir con los requisitos de producción de productos de plástico, existen muchos tipos de moldes de plástico. Diferentes productos de plástico tienen diferentes métodos de moldeo. De acuerdo con los diferentes métodos de proceso, los moldes de plástico se pueden dividir enmoldes de moldeo por inyección, moldes de moldeo por extrusión, moldes de moldeo de poliestireno altamente expandido, moldes de moldeo por ampollas , y así sucesivamente.

Requisitos de rendimiento para moldes de plástico

Cuando el molde de plástico se usa junto con la máquina de moldeo, la temperatura generalmente está entre 150 °C y 200 °C, lo que significa que el molde de plástico está sujeto a presión y temperatura durante el proceso de uso. Los requisitos básicos de rendimiento de los moldes de plástico son:

- Buena suavidad de la superficie de la cavidad

Los productos de plástico de alta calidad tienen altos requisitos en cuanto a la rugosidad de la superficie de la cavidad. La superficie de la cavidad del molde de plástico debe pulirse para reducir la rugosidad de la superficie.

- Suficiente dureza superficial y resistencia al desgaste y a la corrosión

El molde estará sujeto a una gran presión y fricción durante el proceso de trabajo, y se debe garantizar que la superficie del molde de plástico tenga suficiente dureza, rigidez y resistencia al desgaste y a la corrosión.

- Excelente maquinabilidad

Los moldes de plástico a veces deben cortarse de acuerdo con la situación real, por lo que el acero utilizado para los moldes de plástico debe tener una buena maquinabilidad.

- Buena estabilidad térmica

Debido a la compleja estructura del molde de plástico, es difícil realizar un procesamiento secundario en el molde de formación. Por lo tanto, los materiales con una fuerte estabilidad térmica deben usarse como materias primas en el proceso de producción de moldes de plástico para garantizar que los moldes de plástico tengan una pequeña deformación y pequeños cambios dimensionales.

Tecnología de tratamiento de superficies de moldes de plástico

De acuerdo con las características de su proceso, el tratamiento superficial de los moldes de plástico se puede dividir en tratamiento térmico superficial, galvanoplastia, revestimiento químico, deposición de vapor, etc.

Tratamiento térmico de superficies de moldes de plástico

El tratamiento térmico superficial de los moldes de plástico incluye el enfriamiento superficial y el tratamiento térmico químico.

- Enfriamiento de superficies

El propósito del enfriamiento superficial es cambiar la estructura y las propiedades de la superficie del molde a través de un gran cambio de temperatura, para obtener una superficie con alta dureza y fuerte resistencia al desgaste, y para mantener la buena tenacidad original dentro del molde.

La tecnología de enfriamiento superficial puede calentarse rápidamente durante el enfriamiento, de modo que la superficie de plástico alcanza rápidamente la temperatura de enfriamiento rápido y se enfría inmediatamente antes de que el calor penetre en el núcleo de la pieza de trabajo, para lograr el enfriamiento local.

- Tratamiento térmico químico de difusión superficial

El tratamiento térmico químico es un proceso de tratamiento térmico. Al calentar y mantener la pieza de trabajo en un medio determinado, los átomos activos en el medio penetran en la capa superficial de la pieza de trabajo, cambiando la composición química y la microestructura de la capa superficial, de modo que la capa superficial de la pieza de trabajo pueda obtener el especial requerido propiedades. Sus tipos incluyen cementación, nitruración, carbonitruración, etc., cuyo objetivo es mejorar la dureza, la resistencia al desgaste y la resistencia a la fatiga de la superficie de la pieza de trabajo. La nitruración, la siliconación, la aluminización, etc. se utilizan para mejorar la resistencia a la corrosión y la resistencia a la oxidación de la pieza de trabajo. Actualmente, los tratamientos químicos más utilizados son la cementación, la nitruración y la carbonitruración.

Precauciones para el tratamiento térmico de moldes de plástico

(1) Preste atención a la deformación causada por la tensión residual.

El acero está muy estresado después de moler, doblar y cortar. El acero debe liberarse de la tensión creada por estas operaciones, de lo contrario, se deformará durante el tratamiento térmico. Por ejemplo, las piezas del molde deben desbastarse (retener suficiente margen de acabado) para eliminar su tensión, primero caliente el molde a 250-300 grados y manténgalo a esta temperatura durante un tiempo suficiente, luego enfríelo a temperatura ambiente y luego lleve a cabo procesamiento de acabado.

(2) Preste atención a la deformación causada por el calentamiento demasiado rápido durante el tratamiento térmico.

La velocidad del tratamiento térmico debe ser lo suficientemente lenta para que la temperatura de cada parte del molde sea sustancialmente uniforme. Durante el calentamiento rápido, la sección delgada se expande más rápido que la sección gruesa, lo que genera tensión en las juntas del molde que, si es mayor que el límite elástico del acero, puede deformar el molde. En el proceso de calentamiento rápido, cuando la sección delgada alcanza por primera vez la temperatura crítica y comienza a contraerse, pero la sección gruesa todavía se expande, esta situación también puede causar deformación. Durante el calentamiento lento, la tensión resultante es menor que el límite elástico del molde, por lo que no se produce deformación.

Revestimiento galvánico y electrolítico

La galvanoplastia superficial de moldes de plástico incluye la galvanoplastia de metal y la galvanoplastia compuesta. La baja temperatura de procesamiento y el fácil procesamiento de moldes de plástico son ventajas significativas de la galvanoplastia. La galvanoplastia de uso común incluye el cromado y el niquelado. La galvanoplastia compuesta se refiere a la deposición simultánea de metal y partículas sólidas en la solución de galvanoplastia durante el proceso de galvanoplastia para formar un revestimiento. Las partículas sólidas pueden elegir diferentes materiales según los requisitos de rendimiento. La galvanoplastia compuesta puede mejorar la resistencia al desgaste, la resistencia a la corrosión y la resistencia al calor de la superficie del molde.

La capacidad de enchapado uniforme y la capacidad de enchapado profundo del enchapado sin electricidad son mejores que las de la galvanoplastia. El recubrimiento sin electrodos puede hacer que el espesor del recubrimiento en la superficie del molde sea uniforme, el recubrimiento es denso y el espacio es pequeño. Otra ventaja del metalizado sin electricidad es que el equipo de metalizado sin electricidad es simple y fácil de operar.

Deposición de vapor

La deposición de vapor es el uso de procesos químicos y físicos en fase gaseosa para cambiar la composición de la superficie de la pieza de trabajo y formar un recubrimiento de metal o compuesto con propiedades especiales en la superficie del molde. La deposición de vapor se puede dividir en 3 tipos:deposición química de vapor, deposición física de vapor y deposición química mejorada con plasma. Después del tratamiento de deposición de vapor, la superficie del molde puede tener una alta resistencia al desgaste, resistencia a la corrosión y resistencia a la oxidación, lo que puede mejorar significativamente el rendimiento y la vida útil del molde.

JTR tiene una gran experiencia en la fabricación de moldes de plástico y también puede proporcionar tecnología de tratamiento de superficies para moldes de plástico. Si tiene alguna necesidad a este respecto, no dude en contactarnos.

Tecnología Industrial

- Plástico de impresión 3D en el espacio:lo último de Made in Space

- Su guía de ciencia y tecnología compuestas

- Cómo hacer un molde de plástico reforzado con fibra de vidrio

- Sujetadores de plástico de Craftech utilizados en la nueva tecnología de piscicultura

- Papel de los fabricantes de moldes de inyección de plástico

- Un fabricante profesional de moldes de inyección de plástico para la mejor oferta

- Moldeo por inyección de plástico:tecnología para las necesidades actuales

- placa de circuito impreso 101

- Tecnología de montaje en superficie:¿de qué se trata?

- Tolerancia de planitud en GD&T

- Perfil de una Línea vs. Perfil de una Superficie