Algo que no sabe sobre la fundición a presión

La fundición a presión es un proceso de fundición de metales , cuya característica es aplicar alta presión al metal fundido mediante el uso de una cavidad de molde. Y los moldes generalmente se mecanizan a partir de aleaciones más fuertes. El proceso es similar al moldeo por inyección. Para que las personas tengan una comprensión integral de la fundición a presión, la empresa JTR ha organizado y resumido qué es la fundición a presión. ¿Cuál es el proceso de fundición a presión? ¿Cuáles son los materiales de fundición a presión? Y otras preguntas, espero que pueda tener una comprensión completa de "fundición a presión “.

Definición de "fundición a presión"

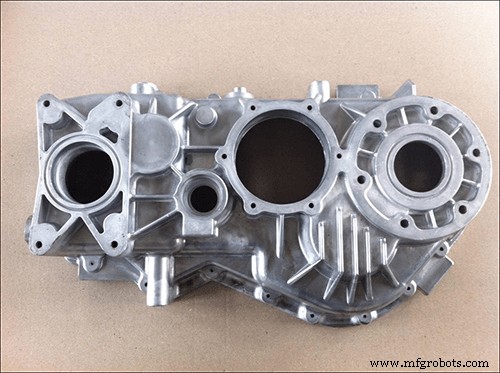

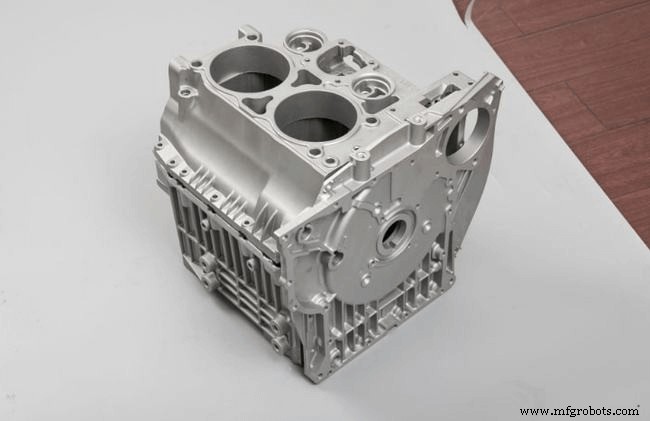

La fundición a presión es una técnica de fundición de precisión que utiliza un alto estrés para requerir metal fundido en un molde de metal y moho con formas intrincadas. Las untas hechas por fundición a presión se denominan fundición a presión.

La mayoría de las piezas fundidas a presión no contienen hierro, como zinc, cobre, aluminio, magnesio, plomo, estaño y aleaciones de plomo-estaño y también sus aleaciones. Dependiendo del tipo de fundición a presión, se requiere un dispositivo de fundición a presión de cámara fría o un dispositivo de fundición a presión de cámara caliente.

La resistencia a la tracción de estos materiales es casi el doble que la de las aleaciones de fundición ordinarias, lo que tiene un significado más positivo para las llantas, los marcos y otras piezas de automóviles de aleación de aluminio que se espera que se produzcan con materiales de mayor resistencia y resistentes a los impactos.

Proceso de fundición a presión

El proceso típico de fundición a presión consta principalmente de 4 pasos o fundición a alta presión. Estos cuatro pasos, que incluyen el trabajo de preparación del molde, el llenado del material, la inyección y el desmoldado, también son la base para varios procesos personalizados de fundición a presión.

Se rocía lubricante en la cavidad del molde durante todo el procedimiento de preparación. Además de ayudar a controlar el nivel de temperatura del molde, el lubricante también puede ayudar a la liberación de la fundición. A continuación, se puede cerrar el molde y también se puede infundir el metal fundido en el molde a alta presión, que varía entre 10 y 175 MPa.

Una vez que se llena el metal fundido, la presión se mantiene hasta que la fundición se solidifica. Después, el poste de la prensa expulsa todas las piezas fundidas y, además, debido a que puede haber varias cavidades en un molde, puede haber varias piezas fundidas por pieza.

El proceso de caída de arena necesita la separación de residuos, incluidas las aberturas del molde, los corredores, las compuertas y el flash. El proceso generalmente se realiza apretando la fundición a través de un troquel de recorte especial. Otras formas de caer arena incluyen aserrar y lijar. Si la puerta es frágil, puede vencer la fundición directamente, lo que puede ahorrar recursos humanos. El troquel sobrante se puede reutilizar después de la fusión.

La inyección a alta presión da como resultado un llenado muy rápido del molde, de modo que todo el molde puede llenarse con metal fundido antes de que se solidifique cualquier parte. De esta manera, incluso las piezas de paredes delgadas que son difíciles de rellenar pueden rellenarse lo suficiente y pueden evitarse las discontinuidades superficiales de la pieza fundida a presión.

Sin embargo, esto provoca además el atrapamiento de aire, ya que es difícil que el aire escape cuando se llena el molde rápidamente. La colocación de respiraderos en la línea de partición puede reducir este problema, pero los procesos realmente exactos también pueden dejar porosidad en el centro de fundición. Una vez fundidas a presión la mayoría de las piezas, el Servicio de acabado de superficies puede procesarlas. para completar algunas estructuras que no se pueden completar mediante fundición, como taladrar y pulir.

Los defectos se pueden inspeccionar después de que se complete la sacudida. Los defectos más comunes incluyen el estancamiento (llenado insuficiente de la solución). Estos defectos pueden ser provocados por un molde inadecuado o un nivel de temperatura del metal fundido, contaminación del metal, así como pocas ventilaciones, exceso de lubricante, etc. Otros problemas consisten en porosidad, contracción, división térmica y también marcas de flujo. Las marcas de flujo son marcas dejadas en la superficie de fundición por defectos de entrada, esquinas afiladas o exceso de sustancia lubricante.

Metal para fundición a presión

Los metales utilizados en la fundición a presión incluyen principalmente zinc, cobre, aluminio, magnesio, plomo, estaño y aleaciones de plomo y estaño, aunque la fundición a presión es rara pero viable. Muchos aceros de fundición a presión más exclusivos consisten en ZAMAK, aleaciones de aluminio y zinc, así como los estándares de la Asociación Estadounidense del Aluminio:AA380, AA384, AA386, AA390 y magnesio AZ91D. Las características de la fundición a presión de numerosos metales cumplen con:

Zinc: El metal más fácil de moldear, rentable para fabricar componentes pequeños, fácil de recubrir, alta resistencia a la compresión, plasticidad y vida útil duradera.

Aluminio :Ligero, alta estabilidad dimensional al realizar fundiciones complejas y de paredes delgadas, fuerte resistencia a la corrosión, buenas propiedades mecánicas, alta conductividad térmica y eléctrica, y alta resistencia a altas temperaturas

Magnesio: Fácil de mecanizar, alta relación resistencia-peso, el más ligero entre los metales fundidos a presión de uso común

Cobre :alta dureza, fuerte resistencia a la corrosión, las mejores propiedades mecánicas de los metales de fundición a presión de uso común, resistencia al desgaste y resistencia cercana al acero.

Plomo y Estaño: La alta densidad y la precisión dimensional extremadamente alta se pueden utilizar como componentes especiales de protección contra la corrosión. Por razones de salud pública, esta aleación no se puede utilizar en equipos de procesamiento y almacenamiento de alimentos. Las aleaciones de plomo, estaño y antimonio (a veces con un poco de cobre) pueden hacer letras a mano en impresión tipográfica y bronceado.

| Metal | Área transversal mínima | Ángulo de inclinación mínimo |

| Aleación de aluminio | 0,89 mm (0,035 pulgadas) | 1:100 (0,6°) |

| Latón y Bronce | 1,27 mm (0,050 pulgadas) | 1:80 (0,7°) |

| Aleación de magnesio | 1,27 mm (0,050 pulgadas) | 1:100 (0,6°) |

| Aleación de zinc | 0,63 mm (0,025 pulgadas) | 1:200 (0,3°) |

Los límites de masa superiores para la fundición a presión con aluminio, cobre, magnesio y zinc son 70 lb (32 kg), 10 lb (4,5 kg), 44 lb (20 kg) y 75 lb (34 kg), respectivamente.

Ventajas y desventajas de la fundición a presión

Ventajas de la fundición a presión

Las ventajas de la fundición a presión incluyen que las fundiciones pueden tener una precisión dimensional excelente.

Por lo general, esto depende del material de fundición. En comparación con otros procesos de fundición, la fundición a presión produce piezas con superficies lisas y un radio de filete de aproximadamente 1-2,5 micrones. La fundición a presión puede producir piezas con espesores de pared de aproximadamente 0,75 mm, en comparación con las piezas fundidas en una mufla o en un molde permanente. Puede fundir directamente partes de estructuras internas, como cubiertas de alambre, elementos calefactores, superficies de apoyo de alta resistencia. Otros beneficios incluyen reducir o evitar el mecanizado secundario de piezas, la velocidad de producción de las piezas fundidas, la resistencia a la tracción de las piezas fundidas (resistencia de hasta 415 MPa) y la capacidad de fundir metales de alto flujo.

Desventajas de la fundición a presión

La mayor desventaja de la fundición a presión es su alto costo. El precio de los equipos de fundición a presión (máquinas de fundición a presión) y los moldes y componentes relacionados con los moldes es relativamente alto en comparación con otros métodos de fundición. Por lo tanto, la fabricación de fundición a presión tiene un alto valor económico solo cuando se producen piezas en masa.

Otras desventajas incluyen:el proceso de fundición a presión solo es adecuado para metales relativamente fluidos, y la masa de fundición debe estar entre 30 gramos y 10 kilogramos. Siempre habrá vacíos en el último lote de piezas fundidas en la fundición a presión normal. Por lo tanto, no se puede realizar ningún tratamiento térmico ni soldadura porque el gas en el espacio se expandirá bajo la acción del calor, provocando microdefectos internos y descamación de la superficie.

Fundición a presión en cámara caliente y fundición a presión en cámara fría

Hay dos formas diferentes de fabricar piezas en fundición a presión:fundición a presión en cámara caliente y fundición a presión en cámara fría . En ambos procesos de fabricación, los moldes se rocían con un agente antiadherente antes del proceso de fundición para garantizar que las piezas fundidas posteriormente se puedan retirar fácilmente de los moldes. Sin embargo, la masa fundida no se vierte directamente en la cavidad del molde, sino que primero se vierte en la cavidad de fundición de la máquina de fundición a presión. A partir de ahí, la aleación es presionada en el molde por un pistón (el llamado grupo de fundición) a través de uno o más canales. La diferencia entre los dos procesos es la estructura de la cámara de fundición, como se describe a continuación.

Fundición a presión en cámara caliente

En la fundición a presión en cámara caliente, su depósito de metal es un estado fundido de metal líquido y semilíquido que llena el molde bajo presión. Las ventajas de este sistema incluyen una alta velocidad de ciclo (aproximadamente 15 ciclos por minuto), facilidad de automatización y facilidad para fundir el metal. Las desventajas incluyen la incapacidad de moldear metales con puntos de fusión más altos y la incapacidad de moldear aluminio, lo que sacaría el hierro del baño fundido. Por lo tanto, las máquinas de fundición a presión de cámara caliente se utilizan generalmente para aleaciones de zinc, estaño y plomo. Además, la fundición a presión con cámara caliente es difícil de usar para la fundición a presión de piezas grandes, que suelen ser piezas pequeñas.

Fundición a presión en cámara fría

La fundición a presión en cámara fría se puede utilizar para la fundición a presión de metales que no se pueden utilizar en el proceso de fundición a presión en cámara caliente, incluido el aluminio, el magnesio, el cobre y las aleaciones de zinc con un mayor contenido de aluminio. El metal debe fundirse primero en un crisol separado en este proceso. Luego se transfiere una cantidad de metal fundido a una cámara o boquilla de inyección sin calentar. Estos metales se inyectan en el molde por presión hidráulica o mecánica.

La mayor desventaja de este proceso es el largo tiempo de ciclo debido a la necesidad de transferir el metal fundido a la cámara fría. Las máquinas de fundición a presión de cámara fría también se dividen en tipos verticales y horizontales. Las máquinas de fundición a presión verticales suelen ser máquinas pequeñas, mientras que las máquinas de fundición a presión horizontales tienen varios modelos.

Áreas de aplicación de la fundición a presión

La fundición a presión se utiliza principalmente para la producción en masa, es decir, para la fundición de muchas piezas del mismo tipo. Se logra una alta calidad de fundición a pesar de la alta presión utilizada en el proceso de fabricación. El proceso de fundición a presión es particularmente adecuado para producir piezas muy finas (hasta 1 mm) (ligeras).

Por lo general, los componentes fundidos a presión, como ruedas, bloques de cilindros, culatas, cuerpos de válvulas y colectores, se fabrican para la industria automotriz. Además, otras industrias utilizan piezas fundidas a presión:

- Aeroespacial

- Electrodomésticos

- Muebles

- Herramientas eléctricas

- Productos electrónicos

- Mecánica

- Tecnología de iluminación

En el futuro, las fundiciones se interesarán por otras industrias como la de los vehículos eléctricos. Esto ofrece un gran potencial para la fundición de metales ligeros.

Elija una empresa de fundición a presión de confianza

La fundición a presión se ha utilizado ampliamente en la fabricación desde el siglo XIX. Como uno de los principales proveedores de servicios de fundición a presión en China, JTR ha brindado a los clientes soluciones completas de fundición a presión durante muchos años. El servicio de fundición a presión de alta calidad es la clave de nuestra rentabilidad. Así que si necesitas implementar tu diseño, puedes contactarnos. Solo necesita completar el diseño o la creatividad, y nosotros haremos el resto.

Tecnología Industrial

- Seis cosas que no sabías sobre la impresión 3D

- 5 datos curiosos sobre la fundición a presión

- Por qué sabe más sobre la Industria 4.0 de lo que piensa

- Lo que necesita saber sobre la certificación CMMC

- Todo lo que necesita saber sobre el corte por láser

- Todo lo que necesita saber sobre la fundición de metales

- Todo lo que necesita saber sobre el capacitor MFD

- Cosas que debe saber sobre la fundición de metales

- 5 cosas que no sabías sobre el titanio

- Todo lo que necesitas saber sobre la metalurgia

- Todo lo que necesitas saber sobre la madera contrachapada