Consejos para evitar tolerancias no deseadas en el mecanizado CNC

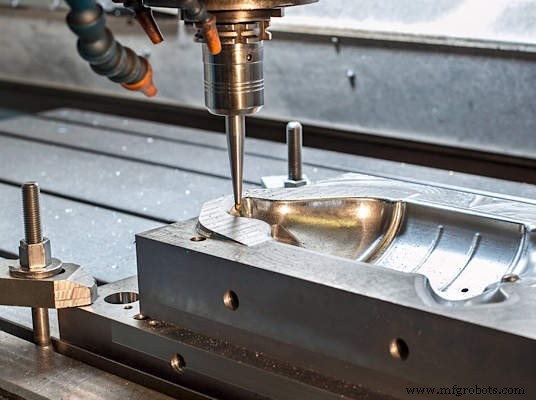

Con el desarrollo de la tecnología CNC, Mecanizado CNC se necesita que sea más fino, mientras que todavía existe una tolerancia indeseable en el proceso de mecanizado. Entonces, ¿cómo evitamos la tolerancia indeseable en la mayor medida posible? El siguiente pasaje podría resolver el problema.

En el mecanizado CNC, el término tolerancia se suele utilizar en dos contextos diferentes:uno son las máquinas CNC y otro está diseñado para el mecanizado CNC.

En una máquina CNC, la tolerancia es el certificado de precisión dimensional a la que se puede aproximar una máquina al mecanizar una pieza. Y la certificación puede ser muy precisa para una máquina CNC porque sus piezas mecanizadas pueden tener una precisión de ± 0,0025 mm, que es como una cuarta parte del tamaño de un cabello humano. Si bien las tolerancias de las diferentes máquinas CNC aumentan y disminuyen, por lo general, las especifican los fabricantes, por ejemplo. 0,02 mm es una tolerancia promedio típica, mientras que los proveedores la especificarían a través de los requisitos de los clientes.

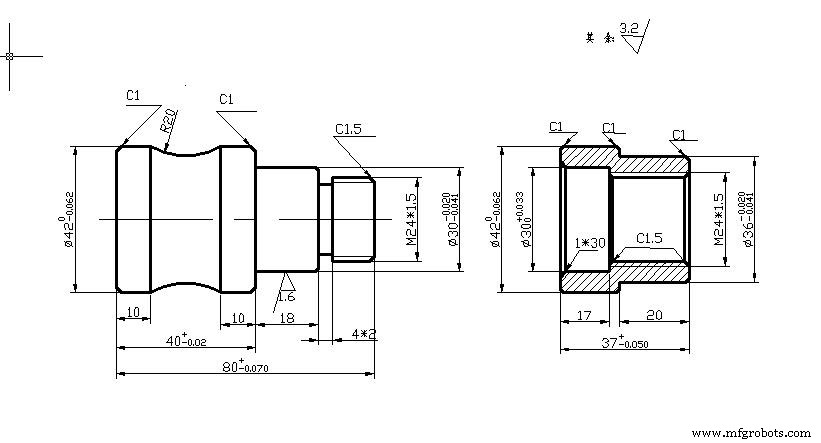

La tolerancia es el rango aceptable de variación de la dimensión de una pieza en el diseño y la fabricación, con la condición de que no se vean afectadas todas las funciones de las piezas. A diferencia de la tolerancia en el mecanizado CNC precioso normal, los diseñadores la determinan a través de la función, el ajuste y la forma de la pieza, que son las claves esenciales para los componentes que se acoplan o interfieren. Por ejemplo, en comparación con la manija de la puerta, las partes de un motor eléctrico deberían tener una mayor tolerancia. Esto se debe a que este último tiene muchas características que se combinan con otros componentes. La tolerancia siempre está representada por el número marcado escrito junto a la dimensión a la que se aplica.

| Rango de dimensión lineal | f(bien) | m(medio) | c(grueso) | v(muy grueso) |

| 0,5 hasta 3 | ±0,05 | ±0.1 | ±0,2 | – |

| más de 3 hasta 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| más de 6 hasta 30 | ±0,1 | ±0.2 | ±0.5 | ±1,0 |

| más de 30 hasta 120 | ±0,1 | ±0,3 | ±0,8 | ±1,5 |

| más de 120 hasta 400 | ±0,2 | ±0,5 | ±1.2 | ±2,5 |

| más de 400 hasta 1000 | ±0,3 | ±0.8 | ±2.0 | ±4.0 |

| más de 1000 hasta 2000 | ±0,5 | ±1.2 | ±3.0 | ±6.0 |

| más de 2000 hasta 4000 | – | ±2.0 | ±4.0 | ±8.0 |

El aceptable tolerancia estándar en CNC Mecanizado .

Se pueden definir tolerancias generales para medidas lineales o angulares, así como para chaflanes u otras partes redondeadas. Estas tolerancias especifican tolerancias estándar para 4 clases diferentes según su rango para una dimensión de pieza.

Estas clases están organizadas en un gráfico que separa los diferentes límites de tolerancia como muy grueso (v), grueso (c), medio (m) y fino (f).

El rango de cada límite de tolerancia para un soporte de dimensión particular se basa en las normas internacionales (EN 20286, JIS B 0401, ISO 286, ISO 1829, ISO 2768, ANSI B4.1, ANSI B4.2).

Qué causó la tolerancia durante CNC ¿Mecanizado?

Aquí hay 7 factores que concluyo que podrían causar tolerancia CNC

1. Error de programación.

Este error se genera principalmente en el proceso del software de programación CNC, el cual pertenece a un tipo de error de interpolación, es decir, un error que se genera cuando se aproxima el contorno de la pieza utilizando una línea recta o un segmento de arco, el cual juega un papel importante. en la precisión de mecanizado de la pieza. Entre los factores que influyen, esta es una razón muy importante.

2. Error de arco de punta de herramienta.

En el proceso de corte del orificio interior, cuando la operación se lleva a cabo en el círculo exterior, el arco de la punta de la herramienta generalmente no afecta el tamaño y la forma, pero cuando se procesa la superficie cónica o el arco, el arco de la punta de la herramienta lo afectará. generalmente conduce a sobrecortes o socavados.

3. Error de medición.

Este error generalmente se ve afectado por la precisión de medición de la herramienta de medición y también puede tener un cierto impacto porque el medidor no usa el método de operación correcto para medir y el tamaño medido generalmente se desvía.

4. Error de desgaste de herramienta.

Cuando la máquina herramienta CNC está trabajando continuamente, el material de las piezas a procesar y la herramienta en sí están en un ambiente de alta temperatura y alta presión, y la punta de la herramienta generalmente sufre mucho desgaste, lo que también conducirá a ciertos errores. Al comienzo del trabajo, la velocidad de desgaste de la punta de la herramienta será más rápida, y luego se volverá cada vez más pequeña hasta que finalmente haya una tendencia de aceleración gradual nuevamente.

5. Error causado por pérdida inversa de impulso.

El error de la máquina herramienta CNC es causado por el espacio entre las máquinas y la deformación elástica entre las partes de transmisión de la máquina herramienta.

6. Error de ajuste de herramienta.

El principal proceso de este tipo de error está en el proceso de ajuste de herramientas. Cuando la herramienta comienza a moverse a la posición del punto de inicio, el sistema operativo generará un cierto valor de relación de ajuste de alimentación, lo que afectará la desviación.

7. Error del sistema de la máquina herramienta.

El cuerpo de la máquina herramienta puede tener cierta influencia, dando lugar a la aparición de tolerancias de forma y posición, que normalmente no se pueden ajustar; en la unidad servo, el dispositivo de conducción tendrá un cierto error de posicionamiento repetido durante la operación, que es causado por el pulso de la máquina. El tamaño del equivalente tiene un cierto impacto en el sistema, y la ruta de transmisión y uniformidad tendrá un impacto en el sistema, pero los dos errores anteriores son relativamente pequeños y estables, y solo deben tenerse en cuenta durante el mecanizado de precisión.

¿Cómo debemos evitar la tolerancia indeseable?

En el funcionamiento real, las máquinas herramienta CNC no pueden procesar piezas sin errores, pero si se realizan ciertas mejoras en el funcionamiento de las máquinas herramienta CNC, los errores se controlarán de manera efectiva dentro de un rango razonable.

Primero, antes de que las piezas sean procesadas por CNC, se debe escribir un programa de procesamiento con cierto grado de viabilidad. En términos generales, existen dos métodos para escribir programas, uno es la programación manual y el otro es la programación asistida por computadora.

Antes de que las piezas sean procesadas por control numérico, se debe escribir un programa de procesamiento con cierto grado de factibilidad. En términos generales, existen dos métodos para escribir programas, uno es la programación manual y el otro es la programación asistida por computadora.

Programación manual

La programación manual generalmente solo se aplica a la escritura de programas de piezas simples, y generalmente no hay desviación en este enlace.

Programación asistida por computadora

La programación asistida por computadora está dirigida a la escritura de programas de pieza complejos y de alta demanda, pero debido a la necesidad de usar el software correspondiente para establecer el punto y la trayectoria de cambio de herramienta, inevitablemente habrá algunos problemas, que requieren un nivel muy alto. de modificación y configuración. Al mismo tiempo, preste atención a si el programa tiene una viabilidad extremadamente alta. Estos aspectos pueden dar lugar a errores. En términos generales, aumentar el número de nodos puede resolver estos problemas de manera efectiva.

Tratar con el radio de la punta de la herramienta

Una vez completada la programación, se debe prestar atención al valor del radio de la punta de la herramienta. No solo se deben usar las instrucciones correspondientes en el programa, sino que también se debe medir el valor del radio de la punta de la herramienta propiedad de la máquina herramienta CNC. Después de la medición, se debe configurar la página de configuración de parámetros. Solo después de ingresar dicho proceso, se puede usar el valor correspondiente en el comando del programa CNC; de lo contrario, el valor predeterminado del radio de la punta de la herramienta en el sistema siempre es cero. Por lo tanto, debemos prestar atención al material de la herramienta utilizada y, a menudo, verificar si la pieza de trabajo y el portaherramientas están sujetos y si la longitud de la pieza de trabajo que sobresale del accesorio cumple con el estándar.

Después de eso, el trabajo que se debe hacer es ajustar la cuchilla, generalmente usando corte de prueba y ajuste de cuchillas. La selección de herramientas puede mejorar la calidad del procesamiento por un lado y también promover la mejora de la eficiencia del procesamiento.

Nuestra tolerancia del mecanizado CNC

Aquí hay una tabla de tolerancia de nuestro mecanizado que puede controlar las piezas dentro.

| Proceso | Tolerancia |

| CNC Fresado | ± 0,005″(metal)/±0,010″(plástico) |

| CNC Torneado | ± 0,005″(metal)/±0,010″(plástico) |

| CNC Torno | ± 0,005″(metal)/±0,010″(plástico) |

| Grabado | ± 0,005″(metal)/±0,010″(plástico) |

| Acabado de superficies | 125RA |

La operación adecuada no solo puede mejorar la tolerancia CNC mientras ahorra tiempo CNC

En comparación con las máquinas herramienta ordinarias, las máquinas herramienta CNC son muy diferentes. No es factible aplicar directamente los métodos utilizados para gestionar las máquinas herramienta ordinarias a las máquinas herramienta CNC. De acuerdo con la experiencia de las fábricas con una larga vida útil, en general, una fábrica con una gran cantidad de máquinas herramienta CNC es mejor para adoptar una gestión centralizada y hacer un diseño razonable de acuerdo con la producción. Si las condiciones lo permiten, la computadora se puede usar para la gestión integrada y la computadora puede administrar toda la información del trabajo de manera unificada, de modo que se pueda lograr el intercambio de información, lo que puede reducir en gran medida el tiempo de preparación requerido para la producción y la productividad, naturalmente. aumentar.

Conclusión

En todo el proceso de mecanizado, los errores son inevitables, pero si se realizan más mejoras en el método de operación de las máquinas herramienta CNC, en el proceso de producción real, sin importar la producción y el procesamiento de piezas en lotes pequeños, todavía existen requisitos de precisión media. . Las tolerancias demasiado estrechas o demasiado grandes solo aumentarán el tiempo de mecanizado.

De hecho, no se requieren tolerancias únicas en muchas piezas CNC, mientras que existen tolerancias estándar utilizadas entre diferentes máquinas. Si no está seguro acerca de las tolerancias, utilice los valores estándar como dimensiones. A menos que sea necesario, trate de no especificar tolerancias. En JTR, puede obtener asesoramiento profesional de nuestro equipo profesional. No espere para contactarnos si tiene algún interés.

Tecnología Industrial

- 12 consejos para hacer crecer su negocio de mecanizado CNC

- ¿Por qué debería elegir el mecanizado CNC para la creación rápida de prototipos?

- Mecanizado CNC:las mejores técnicas para usted

- Mecanizado CNC para Cerámica

- Consejos para el mecanizado CNC de titanio:aeroespacial y más

- Mecanizado de precisión CNC:todo lo que necesita saber

- Mecanizado CNC vs AM para prototipos de metal

- 4 consejos ocultos para la productividad CNC de 5 ejes

- Consejos para usted antes de formar un modelo CNC

- Materias primas comunes para el mecanizado CNC de precisión que debe conocer

- 7 consejos para mejorar las piezas mecanizadas por CNC