PCB OSP:un acabado de superficie de PCB efectivo

¿Sabes qué le sucede al cobre cuando se expone a la humedad atmosférica? Se oxida rápidamente y puede perder todas sus propiedades. Lo mismo se aplica a las placas de circuito impreso con revestimiento de cobre.

Y es porque el cobre tiene una alta reacción química, lo que lo hace susceptible a las altas temperaturas de la soldadura. Entonces, la gran pregunta es:¿Qué necesita para proteger su PCB de cobre?

Lo que necesita es un revestimiento de acabado superficial. Además, hoy en día hay muchos acabados de superficie disponibles, pero nos centraremos en el OSP económico.

Este artículo le mostrará todo sobre OSP y lo comparará con otros acabados superficiales.

¿Qué es OSP?

El conservante de soldabilidad orgánico (OSP) es una capa orgánica rentable y respetuosa con el medio ambiente. Esta capa orgánica puede adherirse a las superficies de cobre a través de la absorción. Curiosamente, la capa ofrece las mismas cualidades que obtienes de otros acabados superficiales.

Sin embargo, OSP ofrece una solución más permanente para tratar el cobre expuesto. Y, dado que la capa orgánica no puede interactuar con otras superficies, le resultará más fácil soldar y eliminar el fundente de su PCB OSP.

Flujo de soldadura

Usamos la primera instancia de fórmulas OSP en la década de 1970. Pero esas fórmulas eran débiles y solo funcionaban para dispositivos inferiores. Sin embargo, las fórmulas OSP más avanzadas han mejorado la durabilidad y pueden manejar operaciones de dispositivos más altas.

Materiales principales de OSP

Las fórmulas de OSP utilizan colofonia, azoles y resina activa como materiales principales. El material de colofonia funciona como una capa que se puede aplicar a un tratamiento de fundente.

colofonia

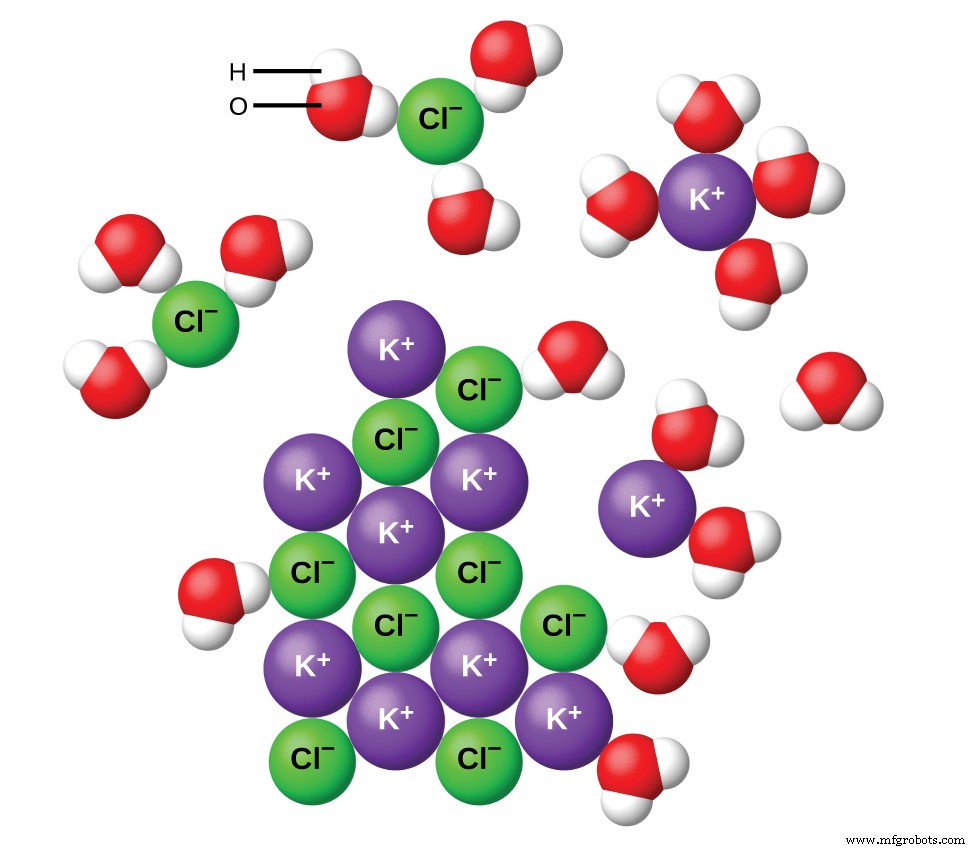

Curiosamente, los azoles son compuestos a base de agua con nitrógeno heterocíclico. Estos compuestos son útiles porque tienen sinergias fantásticas con las superficies de cobre. Esta sinergia es lo que inicia el proceso de absorción y crea una película protectora.

Y la película protectora que haga depende del tipo de compuesto de azol utilizado. Hay tres tipos de azoles:benzotriazoles, benzimidazoles e imidazoles. El uso de benzotriazoles crearía una película delgada, mientras que los que se fabrican con imidazoles son gruesos.

Por último, deberá enjuagar la superficie con ácido u otras soluciones. Como resultado, ayudaría a mejorar topográficamente su personaje antes de agregar el acabado OSP.

Ácido

Proceso de fabricación de OSP

El proceso de fabricación de OSP consta de tres etapas:eliminación de aceite, microcorrosión y formación de película.

Etapa 1:Eliminación de aceite

La eliminación de todos los contaminantes y el aceite es crucial si desea una película protectora de alta calidad. De lo contrario, terminará con una película irregular.

Afortunadamente, hay formas de evitar películas irregulares. Primero, deberá controlar la concentración de su solución de eliminación de aceite. Luego, inspeccione el proceso para ver si está bien.

Si nota que los efectos de su eliminación de aceite son deficientes, deberá reemplazarlo rápidamente con productos químicos específicos para este propósito.

Paso 2:Microcorrosión

La microcorrosión tiene como objetivo crear una superficie de cobre natural. Además, influye directamente en la rapidez con la que se forma tu OSP. Además, es fundamental controlar el espesor de la microcorrosión si desea un espesor de película estable.

Además, el rango aceptable para mantener la microcorrosión es de 1,0 um a 1,5 um. Una vez que tenga sus valores de mantenimiento, es fácil medir la tasa de microcorrosión.

Paso 3:Formación de la película

Es crucial usar el lavado DI antes y después de formar su película. Además, debe limitar el PH de la solución entre 4.0 y 7.0. De lo contrario, contaminará la solución para la formación de película.

Aquí es donde el proceso OSP se complica. Primero, debe controlar el grosor de la película para que no afecte el rendimiento de su soldadura. El grosor ideal puede estar entre 0,2 um y 0,5 um.

Nota:cuanto más delgada sea su película, menos ventajas de OSP obtendrá. Por ejemplo, puede obtener una menor capacidad de choque térmico o protección contra la oxidación. Además, recuerde usar lavado DI después de formar su película.

Ventajas de OSP

El principal punto de venta de OSP es lo fácil que es procesarlo y sus requisitos de bajo costo. Si bien estas dos ventajas hacen que OSP sea bastante popular, sus otros beneficios lo convierten en un excelente acabado superficial:

1. OSP utiliza compuestos a base de agua, lo que hace que el proceso de acabado de superficies sea respetuoso con el medio ambiente. Por lo tanto, podemos clasificar los PCB OSP como productos electrónicos ecológicos.

Compuestos a base de agua

2. Los PCB OSP tienen una larga vida útil. Por lo tanto, apenas sucumben al desgaste.

3. Tienen un proceso de fabricación fácil. Además, estas placas requieren poco mantenimiento y puede volver a trabajarlas fácilmente si es necesario.

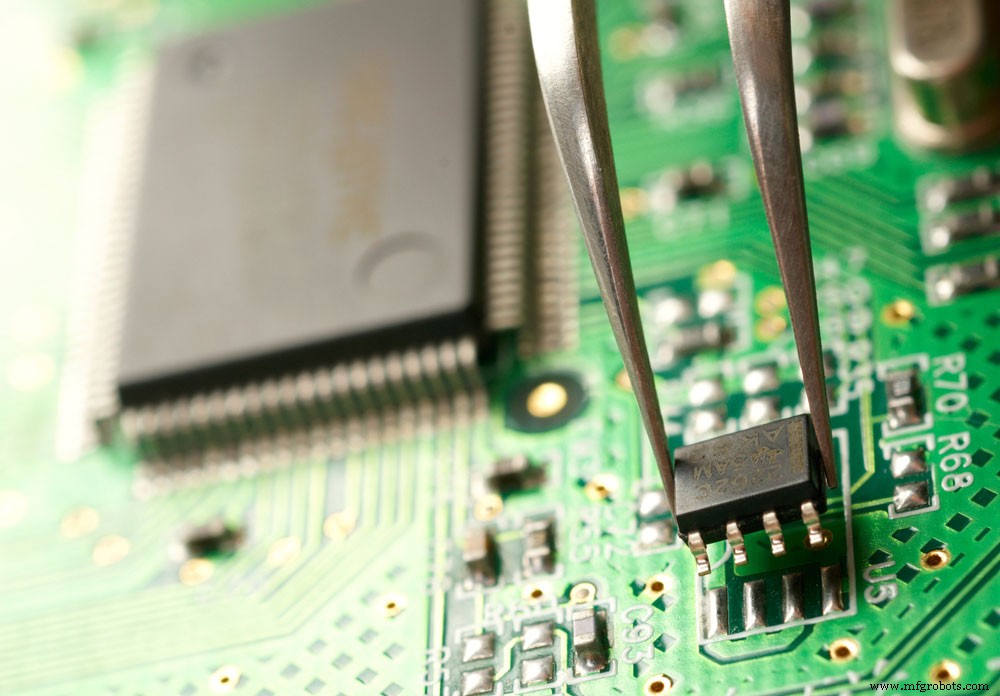

Fabricación de PCB

4. No es caro ni complicado reparar un revestimiento de superficie OSP cuando está dañado.

5. No necesita tinta de máscara de soldadura en una placa OSP. Y es porque la mayoría de los compuestos químicos simples de OSP pueden manejar la tarea. Sin embargo, hay casos excepcionales en los que algunos productos químicos necesitarán un poco de tinta de máscara de soldadura.

6. Las placas OSP pueden brindar un rendimiento excepcional, especialmente en el área de soldadura.

Desventajas de OSP

Aunque los acabados superficiales OSP son de los mejores, tiene algunas desventajas. Estas desventajas incluyen:

1. Los acabados OSP requieren un cuidado especial debido a su susceptibilidad.

2. No puede usar orificios pasantes enchapados con una PCB recubierta con OSP.

3. También es difícil medir el grosor de una PCB OSP.

Otros factores a considerar antes de usar un PCB OSP

Estos son algunos factores que debe tener en cuenta para evitar daños sustanciales en la placa de circuito impreso.

Almacenamiento de su PCB OSP

Los PCB OSP pueden durar períodos prolongados, pero eso es solo cuando los trata con cuidado. Los conservantes hechos de OSP son poderosos pero delgados. Por lo tanto, deberá tener especial cuidado al transportar y operar estas placas.

De lo contrario, los conservantes se romperán e inutilizarán la tabla. Además, debe evitar almacenar PCB OSP en temperaturas altas o húmedas durante períodos prolongados. O bien aumentaría las posibilidades de oxidación y reduciría la soldabilidad.

Señal de peligro de temperatura

Sin embargo, puede evitar todo esto siguiendo los siguientes principios de almacenamiento:

1. Asegúrese de utilizar envases al vacío con desecantes y tarjetas indicadoras de humedad para almacenar sus placas. Si está apilando varias tablas, coloque tarjetas de liberación entre ellas para evitar la fricción.

2. Evite exponer sus PCB OSP a la luz solar directa. Por ejemplo, un entorno de almacenamiento ideal debe tener una humedad relativa del 30 al 70 %, del 15 al 30 0 C temperatura y un máximo de 12 meses de tiempo de almacenamiento.

Problemas posibles después de soldar placas OSP

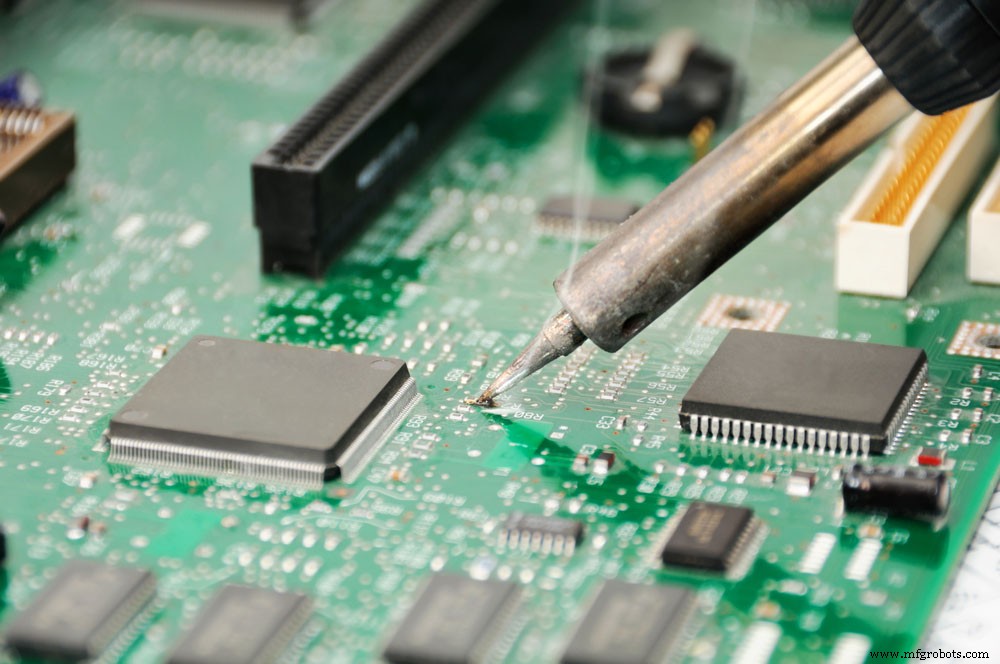

Soldadura de PCB

Es normal que el color de una placa OSP cambie después de soldar. Sin embargo, dos circunstancias muestran si es un resultado positivo o un problema.

Nota:el cambio de color puede deberse al espesor del conservante, contaminantes anormales, tiempo de soldadura o cantidad de micrograbado.

Circunstancias de soldadura

La circunstancia uno es una situación aceptable. Por lo general, sucede cuando el fundente elimina las oxidaciones, lo que protege el rendimiento de la soldadura.

Pero la circunstancia dos no es una buena situación. Y significa que tiene una placa OSP con integridad comprometida. Como resultado, el fundente no eliminará las oxidaciones y el rendimiento de la soldadura se reducirá.

Afortunadamente, hay acciones específicas que puede tomar para evitar la circunstancia dos. Estas acciones incluyen:

1. Controle siempre el grosor de su OSP manteniéndolo dentro de límites específicos.

2. Además, asegúrese de limitar su proceso de micrograbado a rangos particulares.

3. Por último, elimine todos los contaminantes durante la fabricación de PCB para evitar problemas de soldabilidad.

Qué es mejor:ENIG, OSP o HASL

ENIG (Níquel electrolítico/Oro de inmersión) es el mejor acabado de superficies planas y sin plomo del mundo. Ofrece excelentes características y durabilidad. Sin embargo, es costoso y difícil de encontrar en comparación con otras opciones de acabado de superficie.

Por otro lado, OSP ofrece una alternativa menos costosa sin sacrificar el rendimiento. Tampoco contiene plomo y puede durar períodos prolongados.

Por último, HASL (nivelación de soldadura de aire caliente) es una excelente opción si no le importa una opción que contenga plomo. Además, HASL hace hincapié en las placas de circuito con capas altas, lo que provoca problemas de confiabilidad.

Redondeando hacia arriba

PCB

OSP es la mejor opción si desea un excelente acabado superficial que sea económico y efectivo. También se adhiere excelentemente al cobre y no interactúa con otras superficies.

Los PCB OSP pueden tener conservantes débiles, pero no supondrán un problema si los puede manejar adecuadamente.

¿Quieres fabricar una PCB OSP? No dude en ponerse en contacto con nosotros.

Tecnología Industrial

- ¿Qué es el acabado superficial? Unidades, símbolos y tabla

- Acabados superficiales de PCB:HASL, OSP y ENIG

- De principio a fin:los fundamentos de la medición de superficies

- Indicadores de acabado de superficie personalizados para lugares de difícil acceso

- Acabados de PCB:oro de inmersión de níquel no electrolítico

- Acabado superficial de microfundición

- DIN 1725-1 Grado 3.3211 T4

- DIN 1725-1 Grado 3.3211 T6

- ¿Qué es un acabado de superficie de mecanizado estándar?

- Agujero pasante Vs Montaje en superficie:¿Cuál es la diferencia?

- 9 consejos para evitar problemas de acabado superficial de última hora