Una guía para la compensación del cortador:¿Qué es G41 y G42?

El mecanizado CNC es un gran negocio. Se estima que a partir de 2020, el mecanizado CNC es una industria de $ 81,95 mil millones y se espera que alcance los $ 128,4 mil millones para 2028.

Este crecimiento está siendo impulsado por una mayor demanda de piezas de precisión, como resultado de los aumentos en la tecnología y la personalización. Sin mencionar los requisitos de sostenibilidad y los estándares exigentes de industrias como la aeroespacial, médica y militar.

La convergencia de la tecnología y la demanda de los clientes de una mayor tolerancia significa que los fabricantes de precisión deben utilizar todas las herramientas a su disposición para cumplir con las expectativas. Desde la selección de las características adecuadas de resistencia del material, la máquina adecuada, hasta la calidad adecuada de las herramientas, las empresas están bajo presión para lograr una mayor precisión en todas las piezas.

Y uno de esos métodos es el uso de la compensación del cortador.

¿Qué es la compensación del cortador?

La compensación del cortador (cutter comp), o compensación del diámetro del cortador (CDC), permite ajustes de trayectoria programados en la máquina CNC para impartir una mayor precisión y compensar las características de la máquina, la herramienta o el material.

Al cambiar la línea central desde el eje de la herramienta hasta el borde de la herramienta, el programa puede usar la geometría para determinar la dirección de desplazamiento en lugar del punto central de la herramienta en el eje.

Una ventaja de este proceso es que el mismo programa se puede utilizar para herramientas con diferentes diámetros. También tiene la ventaja de permitir la compensación de problemas como el tamaño de la herramienta, el desgaste de la herramienta y puede compensar la desviación de la herramienta. Esto hace que la compensación del cortador sea esencial para la calidad, la precisión y la versatilidad.

La compensación del cortador también actúa como protección adicional para la precisión. Muchos programas CAD calcularán automáticamente las trayectorias de herramientas para piezas complejas. Si bien esto se hace con precisión con el software CAD, no permite que el operador use una herramienta diferente para ahorrar tiempo en los cambios de herramientas. También es posible que no permita la compensación del desgaste de la herramienta para garantizar que la pieza se corte con precisión, incluso con una herramienta ligeramente desgastada.

La compensación del cortador utiliza el código G de la compensación del cortador para definir el desplazamiento real que se va a realizar. Esto puede ser una compensación del diámetro de la fresa o una compensación del radio de la fresa, según el corte y el tamaño de la herramienta. La línea central siempre se establece en función del radio de la herramienta; si es menor, la pieza se socavará.

Pero en geometrías o contornos de piezas complejas, es posible que la forma y la programación de la herramienta no corten con la precisión requerida. Aquí es donde entra en juego la compensación del cortador. Si el corte es igual o menor que el radio de la herramienta, el radio de la herramienta se utiliza como compensación. Si el tamaño de la herramienta y el corte requerido es mayor que el radio, la compensación del diámetro de la herramienta puede utilizar la línea central para determinar la mejor ruta.

¿Cuándo debe usar la compensación de corte?

Las máquinas CNC ejecutan el código G para determinar la trayectoria de la herramienta para el trabajo de la pieza. Pero a menudo, es necesario realizar pequeños ajustes para tener en cuenta la desviación o el desgaste de la herramienta. La compensación del cortador permite ajustes menores sin cambiar las herramientas ni reescribir el código G.

Al agregar manualmente el diámetro de la herramienta en el control de la máquina, la posición de la herramienta se puede recalibrar. A menudo no es necesario cambiar las herramientas o reorganizarlas en el carro.

Las piezas con contornos extensos o geometrías complejas a menudo son candidatas para la composición del cortador. Se puede encontrar un ejemplo en la discusión de la información sobre herramientas. Debido a que las coordenadas del centro de la información sobre herramientas a menudo determinan las coordenadas de configuración, es posible que el programa no refleje las coordenadas reales del borde de corte. Si la dimensión de la pieza afecta el corte en la punta, se puede usar la compensación del cortador.

Cómo usar la compensación del cortador

La compensación del cortador se puede utilizar de manera efectiva en máquinas CNC programadas manualmente, y es una excelente manera de lograr la precisión de la pieza sin un cambio excesivo de herramientas y otros ajustes. Sin embargo, las máquinas CNC automatizadas también utilizan componentes de corte para obtener precisión. Mediante el uso de códigos G, la compensación del cortador puede reducir el tiempo de producción, corregir errores y requerir menos fresado manual.

Las máquinas CNC leerán las instrucciones del código G para determinar dónde colocar la herramienta de corte en relación con la pieza y en función del diámetro de la herramienta a partir del cual se obtiene el radio. De esta manera, los operadores pueden ingresar el diámetro de la herramienta en lugar de calcular manualmente la compensación del radio del cortador desde la tabla de compensación, lo que reduce el error humano y ahorra tiempo.

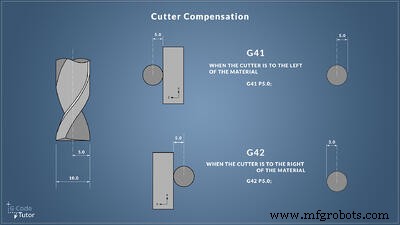

Estos son algunos de los códigos de ajuste:

- El código G41 permitirá la compensación izquierda a la izquierda de la trayectoria de la herramienta.

- El código G42 habilitará la compensación correcta a la derecha de la trayectoria de la herramienta.

- Si los códigos G tienen un código numérico D asociado que sigue al código G, el desplazamiento usará el diámetro. El número D le dice a la máquina qué herramienta usar, y el control de la máquina CNC calcula la compensación usando el diámetro de la herramienta.

Fuente

Fuente

Si no hay código, la programación utilizará el radio de la herramienta. Esta distinción hace posible el uso de una herramienta más grande para el corte que se requiere porque la máquina CNC puede determinar matemáticamente la compensación del radio del cortador y, por lo tanto, el desplazamiento.

Fresado de subida

La compensación de herramienta requerida puede depender de si la máquina utiliza fresado ascendente o fresado tradicional. En el fresado ascendente, el corte se realiza en la misma dirección que el avance del material y la punta de la herramienta golpea la pieza de trabajo en la parte superior del corte. Este método requiere menos recorte porque las virutas caen detrás del cortador. También es más eficiente en el consumo de energía y las herramientas duran hasta un 50 % más.

El fresado ascendente se usa a menudo en máquinas CNC automatizadas. Si bien el contragolpe siempre es una consideración, las piezas se pueden trabajar más fácilmente. Este proceso produce un mejor acabado superficial y requiere menos compensación.

Fresado convencional

La mayoría de las fresadoras CNC modernas utilizan fresado ascendente. Pero es posible que se requiera un fresado convencional si la pieza de trabajo requiere endurecimiento por trabajo ya que el método genera calor. También provoca un mayor desgaste de la herramienta, y el cortador atrapa gran parte de las virutas cortadas y las vuelve a cortar a medida que se realiza el trabajo.

Las máquinas CNC manuales que usan fresado convencional se pueden programar con compensación de cortador usando una mesa de compensación para abordar muchos problemas. El operador selecciona el valor de la tabla de herramientas y lo ingresa. Esto ayuda a reducir el aspecto manual del cambio de herramientas o el repasado continuo para terminar la pieza según las especificaciones.

Fuente:MachMotion

Fuente:MachMotion

Varios métodos de uso de Cutter Comp

El tipo y el propósito de la compensación del cortador dependen de la dirección de la acción requerida. La mayoría de las máquinas CNC permitirán la compensación en dos ejes, los ejes X/Y o X/Z.

El radio de la herramienta de corte debe ser perpendicular al área de corte. La compensación del cortador también se puede utilizar para tener en cuenta la diferencia entre una trayectoria de herramienta programada y la trayectoria de herramienta real en relación con el diámetro de la herramienta. En este caso, la compensación seguirá la misma trayectoria de la herramienta.

Por ejemplo, suponga que la herramienta utilizada es un cortador reafilado al que se le quitó un diámetro de 0,10 mm durante el afilado. En ese caso, la compensación volvería a trazar la trayectoria de la herramienta utilizando el radio real y una compensación positiva para compensar y eliminar los 0,10 mm adicionales.

La compensación del cortador también se usa para tener en cuenta una herramienta con un diámetro mayor. La máquina CNC leerá el diámetro real de la herramienta y lo ajustará con un valor negativo para permitir que la herramienta de mayor diámetro realice el mismo corte utilizando una compensación de diámetro.

La automatización y el control facilitan la compensación del cortador

La compensación del cortador se utiliza tanto en máquinas automáticas controladas por CNC como en máquinas programadas manualmente. Sin embargo, considere los factores involucrados. La máquina debe programarse con el código G41 o G42 para realizar los movimientos de rampa de entrada y salida requeridos en la compensación. Alternativamente, debe seguir el comando G40 "Apagado" para que la compensación no ocurra donde no se necesita.

Si bien la compensación del cortador es una herramienta poderosa para garantizar piezas de precisión, aún está abierta a errores humanos cuando se realiza manualmente. Por ejemplo, un operador puede programar la compensación usando códigos P para indicar el radio de la herramienta manualmente.

Pero esto requiere conocer el radio de la herramienta, saber que está en perfectas condiciones y comprender los requisitos de programación. Usando un código G41 o G42, las máquinas CNC se pueden programar para aplicar automáticamente la compensación del cortador en función de la medición de las variables. Esto ahorra tiempo y mano de obra y reduce la posibilidad de error humano en los cálculos manuales utilizando la tabla de herramientas. Al automatizar la compensación del cortador, las máquinas pueden completar el trabajo con mayor precisión.

Cómo aprovechar al máximo sus herramientas

Aprovechar una solución de monitoreo de herramientas puede ayudar a los fabricantes de precisión a comprender y aprovechar mejor la vida útil completa de sus herramientas, evitar el tiempo de inactividad por fallas catastróficas y cambios excesivos de herramientas, y reducir significativamente las piezas de desecho debido a herramientas desgastadas.

BC Machining, un fabricante de piezas metálicas fabricadas, estaba produciendo cantidades tan grandes de chatarra que se vio obligado a hacer funcionar sus máquinas al 200 % de su capacidad solo para alcanzar sus objetivos de producción. Sin información sobre cuándo las herramientas estaban desgastadas o a punto de romperse, BC Machining acumuló costos significativos por producir chatarra y reemplazar las herramientas rotas.

Para evitar la producción de desechos y maximizar la vida útil de la herramienta, se asociaron con MachineMetrics. Lea nuestro estudio de caso para saber cómo BC Machining prácticamente erradicó los desechos por desgaste de herramientas, redujo significativamente sus tiempos de cambio y ahorró $72 mil por máquina al año.

Lea el estudio de caso completo.

Tecnología Industrial

- Guía de solución de problemas de fresado y fresado final

- ¿Qué es el fresado?- Definición, proceso y operaciones

- ¿Qué es el torno de cabrestante y torreta?

- ¿Qué es la máquina cepilladora? Definición, partes y tipos

- ¿Qué es el mecanizado NC? - Definición y guía básica

- ¿Qué es la soldadura por fricción y agitación? - Proceso y aplicación

- ¿Qué es el Mecanizado? - Definición, Proceso y Herramienta

- Guía de PCB e IoT

- ¿Qué es un gancho en J en Punch y cómo se puede prevenir?

- ¿Qué es una amoladora de herramienta pequeña y cortadora?

- ¿Qué es una herramienta CNC y una amoladora cortadora?