Análisis de causa raíz:una guía completa para fabricantes

Encontrar el origen de los problemas en el taller

La fabricación puede ser un esfuerzo caótico, acelerado y complejo, que obliga a los fabricantes no solo a identificar sino también a resolver desafíos únicos. Estos problemas pueden ralentizar la producción, creando cuellos de botella o paros cuando menos se esperan. Cuando surgen tales problemas, muchos recurren al análisis de causa raíz (RCA) para ayudar a implementar una solución.

Esto es lo que cubriremos en esta guía detallada sobre cómo identificar las causas fundamentales. Siéntase libre de saltar a una sección en particular:

- ¿Qué es un análisis de causa raíz?

- Los beneficios de RCA

- Cómo realizar un análisis de causa raíz

- Métodos y herramientas disponibles

- Exploración de ejemplos de análisis de causa raíz

¿Qué es un análisis de causa raíz?

El análisis de causa raíz, o RCA, es un proceso específico que reconoce que las interrupciones y los problemas se pueden atribuir a una causa particular y que una solución para rectificar esa causa repercutirá en la cadena y dará como resultado un estado mejorado. RCA intenta identificar la causa de los defectos y problemas en lugar de simplemente tratar los síntomas o "apagar incendios".

Beneficios del análisis de causa raíz

El análisis de la causa raíz se reconoce como un componente crítico tanto en la metodología de manufactura esbelta como en Six Sigma. Optimiza el tiempo necesario para profundizar en la causa de un problema y proporciona una estructura para la resolución de problemas dentro de la fabricación.

Los beneficios del análisis de causa raíz incluyen:

- Ahorro de costes

- Debido a que el análisis de causa raíz trata la "enfermedad" y no los síntomas, puede reducir los costos al disminuir el tiempo de inactividad, reducir los defectos y mejorar los procesos.

- Procesos realistas

- Muchas empresas de fabricación operan con procesos parcialmente rotos. El análisis de causa raíz ayuda a optimizar los procesos para proporcionar soluciones prácticas y establecer SOP que se pueden seguir sin tomar atajos ni desviarse del proceso.

- Automatización

- Hoy, las fábricas tienen acceso y conocimiento de los datos más que nunca. Estos datos se pueden analizar, analizar y contextualizar para hacer que el análisis de causa raíz sea consumible para otros departamentos y fábricas dentro de la misma empresa. Esto actúa como un multiplicador de fuerza para la mejora.

- Proactividad

- Debido a que la automatización a través del análisis de datos es ideal para los resultados del análisis de causa raíz, las preocupaciones de seguridad, mantenimiento y calidad se pueden predecir con mayor precisión y se puede actuar rápidamente para reducir el tiempo de inactividad.

Cómo realizar un análisis de causa raíz

El enfoque del análisis de la causa raíz diferirá de una empresa a otra, así como de un problema a otro. Puede centrarse en problemas específicos de la máquina en un tipo de máquina de OEM específico. También se puede utilizar para el análisis de cuellos de botella entre departamentos. O puede usarse para abordar defectos en toda la fábrica dentro de una empresa.

En general, hay seis pasos involucrados en el análisis de causa raíz:

1. Definición del problema

El primer paso es el más crítico. Todos los miembros del equipo deben comprender el problema. Debe expresarse objetivamente. Y requiere aclarar preguntas para determinar que efectivamente se trata de un problema urgente o un cuello de botella. Esta es la etapa más amplia y es una declaración general del problema, como una tasa de defectos, un cuello de botella o un envío perdido.

2. Recopilación de datos

La recopilación de datos es crucial en el análisis de causa raíz. Aquí, los miembros del equipo intentan enumerar tantos elementos causales como sea posible. Todo está sobre la mesa, y la lista puede ser amplia y detallada. Hoy en día, es más fácil localizar y aprovechar los datos en el análisis de causa raíz porque muchos fabricantes de equipos OEM incorporan la recopilación de datos en sus máquinas. También puede darse el caso de que una fábrica haya desplegado dispositivos de recogida de datos para aquellas máquinas que no lo contengan de forma nativa.

3. Separar las causas de los síntomas

Es común confundir los síntomas con las causas. Algunas herramientas y métodos pueden ayudar a profundizar para separar los síntomas de las causas. La suposición es que si las causas pueden determinarse y corregirse, los síntomas dejarán de existir. Aquí, la recopilación de datos también puede ser fundamental, ya que muchos sistemas de recopilación de datos tienen análisis capaces de determinar categorías de problemas.

4. Determinación de la acción correctiva

Una vez que se determina la causa raíz, se puede diseñar una solución efectiva. Esto puede incluir capacitación, modificación mecánica, disposición del piso o capacidades analíticas y de recopilación de datos más sólidas. A menudo, los datos pueden ayudar a elaborar la acción correctiva. Al tener a mano información y datos en tiempo real cuando se determina la causa raíz, los gerentes pueden crear una solución relevante del mundo real basada en datos reales.

5. Implementando la Solución

Una vez que se establece la causa raíz y se identifica la acción correctiva, el equipo debe implementar la solución. Esto significa revisar o reemplazar los SOP antiguos, crear nuevos flujos de trabajo y auditar los resultados. Cuanto más profunda sea la capacidad de recopilación de datos, mayor será el impacto del análisis en la solución elegida. Incluso puede ser posible programar acciones autónomas o semiautónomas de las máquinas para ayudar a implementar o monitorear el progreso de la solución o afectar su crecimiento.

6. Validando y Ampliando los Resultados

Ninguna solución dura mucho sin un proceso de auditoría. Esta pieza de auditoría debe validar la efectividad de la solución. Esto se hace más accesible cuando la recopilación de datos es robusta y está sujeta a análisis en tiempo real. Al hacerlo, la validez de la solución se puede monitorear o ajustar para mejorar la efectividad. Y si la respuesta es un éxito, la causa raíz puede transferirse a otros procesos y departamentos dentro de la empresa.

Un equipo puede realizar un análisis de causa raíz de forma manual. Pero cuando se combina con la recopilación y el análisis de datos avanzados, acelera y mejora el impacto. Las soluciones se pueden implementar en otras fábricas y otros departamentos que experimenten problemas similares, y pueden mejorar la eficiencia de la producción y reducir los defectos en la producción.

Métodos y herramientas de análisis de causa raíz

Para las empresas que realizan análisis de causa raíz, hay muchas herramientas y metodologías disponibles para usar. Proporcionamos una breve descripción de muchas de estas estrategias a continuación:

Los cinco porqués

Una de las herramientas de análisis de causa raíz más sencillas es también una de las más efectivas. Simplemente preguntar "por qué" cinco veces puede ayudar a profundizar en la causa. Obliga a un pensamiento más profundo y crítico hasta agotar todas las excusas. Siendo realistas, puede tomar un poco más o menos de cinco, pero la metodología es que la respuesta final puede revelarse preguntando por qué hasta que se adopten todas las soluciones.

Diagramas de espina de pescado

Los diagramas de espina de pescado, también conocidos como diagramas de Ishikawa, son gráficos visuales de causa y efecto que ayudan a construir las causas de todos los factores que contribuyen. El problema se considera la "cabeza" del pez. Las causas se clasifican como huesos más pequeños en una lista de categorías de causas. El aspecto visual ayuda a los equipos a evaluar opciones que pueden no haber ocurrido solo con el pensamiento abstracto.

Fuente de la imagen

Fuente de la imagen

Modo de falla y análisis de efectos

Para productos con alta complejidad cuyo desempeño continuo es crítico, el análisis de modos y efectos de falla (FMEA) es una opción para determinar la causa raíz. Este método analiza las áreas donde pueden ocurrir fallas en el diseño. En muchos sentidos, busca la causa raíz de los defectos y fallas antes de que sucedan. Puede ayudar a determinar fallas en el proceso de ensamblaje o fabricación.

Análisis de árbol de fallas

Para el análisis de causa raíz en sistemas de seguridad críticos donde los defectos de ingeniería pueden causar efectos desastrosos, el análisis de árbol de fallas (FTA) es una herramienta efectiva de análisis de causa raíz. Ayuda a comprender cómo pueden ocurrir las fallas del sistema y qué fallas son posibles. Este "estado no deseado" luego se asigna a eventos de falla de nivel inferior en un árbol que ayuda a identificar posibles fallas y permite a los ingenieros diseñar para compensar o eliminar el riesgo de falla.

Diagramas de Pareto

Un diagrama de Pareto es otro método de visualización probado y verdadero que ayuda a los equipos a comprender la frecuencia de los problemas en el análisis de causa raíz. "Clasifica" los problemas visualmente para ayudar a los equipos a saber qué deben abordar primero. Los diagramas de Pareto también son valiosos cuando hay muchas causas diferentes.

Al enumerarlos en orden de importancia, se pueden diseñar soluciones primero para eliminar los defectos más significativos. El análisis de causa raíz, a menudo parte de metodologías Lean o Six Sigma, se puede repetir para abordar los siguientes niveles en el gráfico para continuar con las mejoras más allá de la fase inicial.

Los diagramas de Pareto facilitan la identificación del 20 % de los problemas que causan el 80 % del problema.

Es/No es Análisis

Se ha dicho que la mitad de la vida es saber qué no hacer. Al igual que los cinco porqués, Is/Is Not Analysis es simple pero poderoso. Al dividir visualmente el problema en una categoría de "es" y "no es", los equipos de análisis de causa raíz pueden crear una lista en la que centrarse que les ayude a comprender qué condiciones afectan la situación y cuáles no. Mantiene a los equipos encaminados y evita que enumeren o persigan causas falsas.

Exploración de ejemplos de análisis de causa raíz con MachineMetrics

Encontrar la causa raíz de cualquier problema requiere un equipo dedicado y trabajo duro. Y cuanto más manual sea el esfuerzo, más tiempo llevará la modificación del proceso. Pero los equipos de optimización de procesos hoy en día tienen un aliado en la lucha para determinar las causas fundamentales.

La recopilación de datos se está convirtiendo rápidamente en el estándar en los entornos de fabricación actuales. Los sofisticados dispositivos de recopilación de datos, el software y los programas analíticos reemplazan las hojas de cálculo, los gráficos creados manualmente y los sistemas de entrada basados en humanos que se utilizan para el análisis de causa raíz.

Con plataformas como MachineMetrics, las empresas ahora pueden utilizar la recopilación de datos automatizada en tiempo real, así como análisis avanzados para generar datos utilizables, estandarizados y contextualizados para aquellos que buscan las causas raíz de los problemas. Estos datos recopilados directamente del control de las máquinas significan que la precisión y las causas principales imparciales se pueden determinar de manera más rápida y efectiva que los procesos manuales.

Exploremos algunos ejemplos de cómo se puede usar MachineMetrics para identificar la causa de los problemas en su taller:

RCA en tiempo real:el tablero de turnos actual

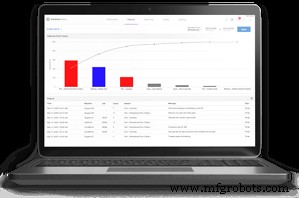

El tablero de turnos actual es una gran solución para monitorear el progreso de la producción en tiempo real. Proporciona visibilidad del rendimiento al objetivo para que los operadores puedan comparar el rendimiento esperado y el real. De esta manera, puede capacitar a los operadores y gerentes para identificar problemas sobre la marcha.

Esta es una excelente estrategia a corto plazo y en tiempo real para abordar problemas en el día a día, antes de que se pueda completar un análisis más profundo.

Hay múltiples vistas que se pueden usar para el tablero de turnos actual, incluido el objetivo de piezas, OEE, utilización y tiempo de inactividad.

Nuestros clientes suelen montar monitores en todo el taller para que todas las partes interesadas tengan una visibilidad completa de todas las máquinas aplicables.

Nuestros clientes suelen montar monitores en todo el taller para que todas las partes interesadas tengan una visibilidad completa de todas las máquinas aplicables.

Identifique las causas principales del tiempo de inactividad con los informes de Pareto

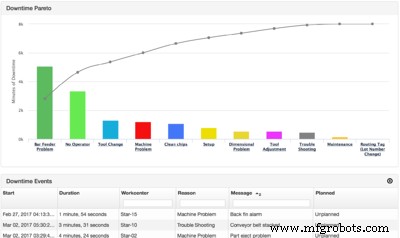

Uno de los informes más útiles para comprender los motivos del tiempo de inactividad es el Pareto de tiempo de inactividad, que agregará todos los motivos del tiempo de inactividad registrados.

Con este informe, puede identificar fácilmente las razones de tiempo de inactividad más notorias. Además, puede segmentar los datos entre diferentes turnos, celdas de máquinas o incluso máquinas individuales para obtener una visión más detallada de dónde pueden estar los problemas. Además, puede ver dónde se produce el tiempo de inactividad no planificado en comparación con el tiempo de inactividad planificado.

Las categorías comunes de tiempo de inactividad incluyen cambio excesivo de herramientas, cambio excesivo de trabajo, falta de operador y mantenimiento no planificado de la máquina. Con MachineMetrics, no solo tendrá una visión precisa del tiempo de inactividad, sino que podrá determinar dónde está su problema.

El Pareto de tiempo de inactividad de MachineMetrics visualiza las razones principales del tiempo de inactividad en el taller.

El Pareto de tiempo de inactividad de MachineMetrics visualiza las razones principales del tiempo de inactividad en el taller.

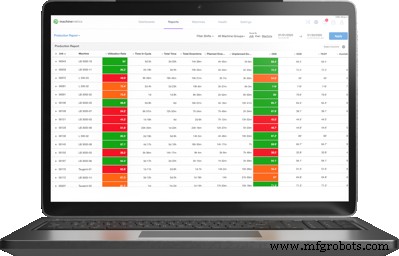

Análisis del informe de producción para identificar ineficiencias en la producción

Hay muchas métricas disponibles en el Informe de producción de MachineMetrics. Los gerentes de mejora continua, los supervisores de planta y los ingenieros pueden analizar el informe de producción para comprender mejor cómo se está desempeñando una planta. Cuando se trata de optimizar su eficiencia, hay varias métricas de eficiencia de producción y tiempo de ejecución del trabajo que querrá asegurarse de que estén en el informe:

Eficiencia de producción

Las métricas disponibles en el informe de producción relacionadas con la eficiencia de producción de la máquina para un trabajo completo incluyen:

- Eficiencia de producción

- Tiempo parcial total

- Tiempo parcial real

- HPP promedio

- HPP ideal

- HPP esperada

- Tiempo parcial esperado

- Ideal medio tiempo

- Configuración total

- Configuración esperada

Tiempos de ejecución del trabajo

Las métricas disponibles en el informe de producción relacionadas con los tiempos de ejecución de la máquina para un trabajo completo incluyen:

- Primera hora de inicio

- Última hora de finalización

El informe de producción contiene información sobre la eficiencia con la que se completan las piezas y los trabajos.

Empiece a identificar las ineficiencias hoy mismo

Con MachineMetrics, los datos de la planta de producción se recopilan automáticamente en tiempo real y se estandarizan para propagar informes y visualizaciones listos para usar (y personalizados). Vuelva a poner el poder en manos de los responsables de la toma de decisiones con datos precisos que explican exactamente lo que sucede en el taller, proporcionando la visibilidad para tomar mejores decisiones.

Comience a identificar ineficiencias y solucionar problemas hoy. Reserve una demostración con nuestro equipo hoy para analizar cómo MachineMetrics puede reducir el tiempo de inactividad, aumentar la capacidad e impulsar el impacto final para su organización.

Empezar a identificar problemas de producción

Reserve una demostración

Tecnología Industrial

- Guía de planificación de contingencias de mantenimiento para fabricantes

- Utilización del análisis de fallas de causa raíz en la fabricación

- Software de optimización de la cadena de suministro:una guía completa para fabricantes

- Los peligros y las trampas del análisis de la causa raíz

- Vodcast:Herramienta de resolución de problemas de análisis de causa raíz de los 5 por qué

- Un ex ingeniero de Intel comparte lo aprendido sobre el análisis de la causa raíz

- Una guía completa para soldar acero inoxidable

- Cómo soldar aluminio:una guía completa

- Guía de estándares IPC para PCB

- Los 10 principales flujos de trabajo para fabricantes

- La importancia del análisis de causa raíz