¿Qué es la fundición a presión? Procesos, Materiales, Aplicaciones, Costos

El proceso de fundición a presión consiste en inyectar metal fundido con puntos de fusión bajos, como zinc y aluminio, en el molde de fundición a presión y dejar que se enfríe. Según el punto de fusión, se produce bajo dos mecanismos diferentes (fundición en cámara caliente y cámara fría), y es adecuado para la fabricación de piezas de chapa simples y complejas.

El proceso tiene un enfoque único y es responsable de la fabricación de muchas piezas de metal utilizadas en la fabricación de productos industriales y de consumo. Sin embargo, antes de utilizar el proceso o subcontratar a empresas que presten dichos servicios, debe adquirir un conocimiento exquisito al respecto. Por lo tanto, este artículo presentará la fundición a presión, su historia, los mecanismos y las ventajas y desventajas del proceso de fundición a presión.

Qué es la fundición a presión ?

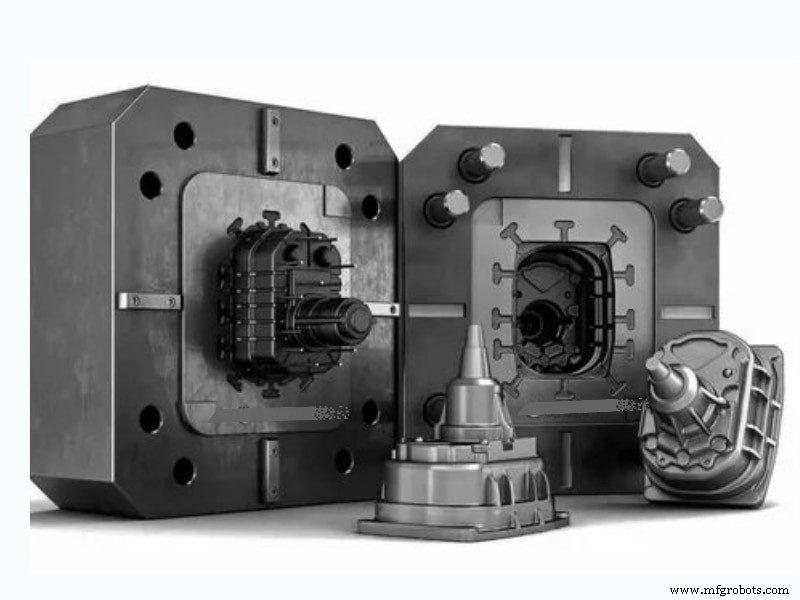

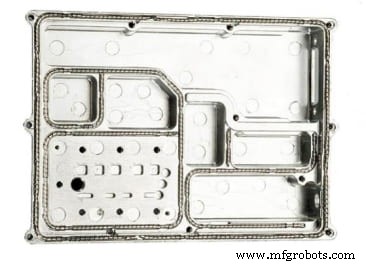

La fundición a presión es un proceso que consiste en fundir metales de bajo punto de fusión e inyectarlos en un molde ya hecho conocido como molde de fundición a presión. Un molde o herramientas provienen de acero fabricado para un solo proyecto utilizando procesos de fabricación como mecanizado CNC . En consecuencia, las piezas de chapa metálica fabricadas mediante fundición a presión tienen una alta exactitud, precisión y repetibilidad.

Historia de la fundición a presión en la fabricación

La fundición a presión se remonta a 1800 y era una técnica importante en la industria de la impresión. En 1849, Sturges fabricó la máquina de fundición a presión manual que se usaba en la impresión, haciéndola más precisa, creativa y persistente al hacer diferentes formas complejas. Más tarde, en 1855, Otto Mergenthaler dio a conocer la máquina de linotipia por su mejor eficiencia y es una parte importante de la industria editorial.

La demanda de máquinas de fundición a presión creció en el siglo XIX th siglo debido a sus ventajas. En consecuencia, la fundición a presión se hizo popular en muchas industrias. Durante este período, hubo avances tecnológicos. Por ejemplo, el aluminio reemplazó al estaño y al plomo debido a su mayor calidad. Además, el proceso original de fundición a presión por inyección a baja presión cambió a métodos de fundición a alta presión.

Según Grand View Research, la industria de fundición a presión actualmente representa el 49,7 % de las acciones globales en 2016 debido a las tasas de producción de bajo costo y la consistencia.

Tipos de procesos de fundición a presión

Los dos procesos de fundición a presión utilizados industrialmente son la cámara caliente y la fundición a presión en cámara fría. Cada uno tiene sus peculiaridades y es aplicable en diferentes escenarios. A continuación se muestra lo que implican los dos tipos de procesos.

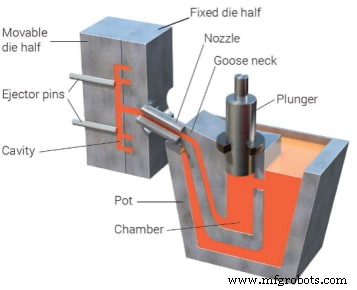

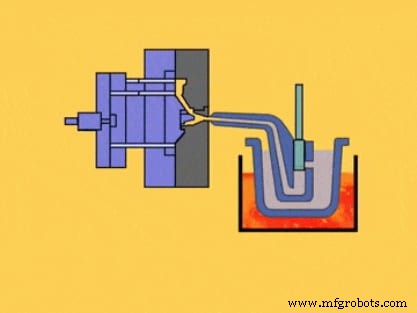

Fundición a presión en cámara caliente

El proceso de fundición a presión en cámara caliente es el método perfecto para trabajar con materiales de bajo punto de fusión como aleaciones de zinc, estaño, plomo y magnesio. No es adecuado para aleaciones con un punto de fusión más alto, ya que dañaría la bomba ya que la bomba entraría en contacto directo con el metal. Se trata de fundir el metal e inyectarlo en la matriz usando la presión de un sistema hidráulico.

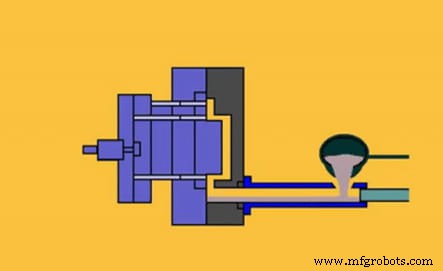

Fundición a presión en cámara fría

La fundición a presión en cámara fría es el método perfecto para trabajar con materiales de alto punto de fusión como el aluminio. Este proceso es ideal para este tipo de metal, ya que la alta temperatura necesaria para derretir el material puede dañar el sistema de bombeo.

El proceso consiste en verter el material fundido en una cámara fría antes de inyectarlo en la matriz. El sistema hidráulico utilizado en un proceso de cámara fría es similar al del proceso de cámara caliente. Sin embargo, podría requerir una presión mayor que oscila entre 2000 y 20000 psi.

Pasos de Proceso de fundición a presión

Ya sea fundición a presión en cámara fría o caliente, el proceso estándar consiste en inyectar metal fundido en un molde a alta presión. A continuación se muestran los intrincados pasos del proceso de fundición a presión:

· Sujeción

El primer paso en la fundición a presión es la sujeción. Sin embargo, antes de eso, limpie el troquel para eliminar cualquier impureza y lubrique el troquel para una mejor inyección y eliminación del producto solidificado. Después de la limpieza y lubricación, sujete y cierre el troquel con alta presión.

· Inyección

Derrita el metal que desea inyectar y viértalo en la cámara de inyección. El procedimiento depende del proceso que esté utilizando. Por ejemplo, la cámara de inyección está fría en la fundición a presión con cámara fría, mientras que está caliente para la fundición a presión con cámara caliente. Después de eso, inyecta el metal en el troquel bajo alta presión generada por un sistema hidráulico.

· Refrigeración

Mientras está sujeto, deje que el metal se enfríe para que se solidifique. El material solidificado tendrá una forma similar al diseño del molde.

· Expulsión

Después de soltar el molde de la matriz, un mecanismo de eyección empujará la fundición sólida fuera de la matriz. Asegure una solidificación adecuada antes de expulsar el producto final.

· Recortar

Este es el paso final e implica la eliminación del exceso de metal en el bebedero y el canal que se encuentra en el producto terminado. El recorte se puede lograr usando un troquel de recorte, una sierra u otros procedimientos. Las partes metálicas extraídas son reciclables y reutilizables en el proceso.

Aleaciones de fundición a presión

La mayoría de las aleaciones utilizadas en la fundición a presión son no ferrosas con fuertes propiedades mecánicas. El resto no ferroso es responsable del bajo punto de fusión de acuerdo con las fuertes propiedades mecánicas. El tipo de propiedades necesarias depende del material sobre el que se trabaja. En consecuencia, no hay limitación a la hora de elegir un material. Sin embargo, a continuación se encuentran varias aleaciones populares:

· Aleaciones de Aluminio

Las aleaciones de aluminio tienen propiedades únicas, lo que las hace aplicables en la fabricación de una amplia gama de productos. Por un lado, la aleación de aluminio 380.0 es el material más común en la fundición a presión debido a sus propiedades únicas. Otras aleaciones incluyen aleaciones de aluminio 360, 390 y 413. Puede usar aleaciones de aluminio por lo siguiente:

- Altas temperaturas de funcionamiento

- Excelente resistencia a la corrosión

- Ligero

- Muy buena resistencia y dureza

- Buena rigidez y relación resistencia-peso

- Excelentes propiedades de blindaje EMI y RFI

- Excelente conductividad térmica

- Alta conductividad eléctrica

- Buenas características de acabado

- Reciclabilidad total

- Soportar las temperaturas de funcionamiento más altas de todas las aleaciones de fundición a presión

- Resistencia a la corrosión

- Retiene una alta estabilidad dimensional con paredes delgadas

· Aleaciones de zinc

Las aleaciones de zinc tienen una fuerza, tenacidad, firmeza, rendimiento y rentabilidad increíbles. Como resultado, son una parte importante del proceso de fundición a presión, con propiedades que rivalizan y superan a otras aleaciones como el aluminio, el magnesio y el bronce.

Hay muchas aleaciones de zinc que puede usar. Sin embargo, los materiales comunes de fundición a presión de zinc son Zamak #2, #3, #5, #7, ZA8 y ZA27, conocidos por las siguientes propiedades:

- Castabilidad mejorada

- Tiempo de ciclo reducido

- Vida extendida del troquel

- Cualidades Mecánicas Ideales

· Aleaciones de Magnesio

El magnesio es otro material utilizado para la fundición a presión. Tiene muchas aleaciones, pero la más común es la AZ91D, conocida por su dureza, durabilidad, ligereza y buena colabilidad. Es un 75 % más ligero que el acero y un 33 % más ligero que el aluminio sin pérdida de resistencia. La mayoría de los entusiastas prefieren el magnesio, ya que es mejor para fundiciones complejas con tolerancias estrictas y tiene una mejor resistencia a la corrosión.

· Otras aleaciones

Otras aleaciones adecuadas para fabricar piezas de fundición a presión incluyen bronce, latón, plomo y estaño.

- El estaño es el primer material utilizado en la fundición a presión debido a su alta fluidez. Tiene un punto de fusión bajo y deja poco o ningún desgaste en los moldes.

- El bronce (bronce blanco) es el material de fundición a presión adecuado que se utiliza en la industria de la joyería. Tiene un color similar al del oro blanco y las aleaciones de acero inoxidable, pero es adecuado para la fundición a presión debido a su bajo punto de fusión.

Opciones de acabado de superficie para Piezas de fundición a presión

El fundido a presión debe tener un buen acabado superficial que promueva la durabilidad, la protección o el efecto estético. Hay diferentes opciones de acabado que puede utilizar para las piezas de fundición a presión. Sin embargo, las opciones se basan en el tamaño de las piezas fundidas y la aleación que está utilizando.

Pintura

La pintura es la técnica de acabado de superficies más común, ideal para muchos materiales. Puede ser para mayor protección o con fines estéticos.

El proceso implica la aplicación de lacas, pinturas o esmaltes con especial consideración por el metal utilizado. Antes de la adición, limpie la superficie del metal para eliminar impurezas como el aceite (esto también ayuda en la adhesión), agregue una pintura subyacente (imprimación) y la pintura primaria.

Recubrimiento en polvo

El recubrimiento en polvo es otro acabado decorativo común que puede usar para su pieza de fundición a presión. Se trata de aplicar partículas cargadas en la superficie de la pieza de fundición a presión. Este proceso es ideal ya que oculta defectos menores en la superficie fundida a presión, tiene un mejor control del espesor y es uniforme. En consecuencia, el producto se vuelve duradero, duro, altamente anticorrosivo y antiarañazos al completar el proceso. El recubrimiento en polvo es ecológico ya que no produce materiales tóxicos peligrosos

Antigüedades

Esta técnica de acabado superficial le da al molde un aspecto antiguo y se aplica principalmente a la fundición de zinc. La fundición se galvaniza con cobre u otras aleaciones y luego se cubre con un componente coloreado como el sulfuro de cobre. El vaciado se alivia (es decir, se eliminan algunas capas de color para dar a la base una capa posterior de cobre) y luego se trata para evitar el deslustre.

Revestimiento cerámico

El recubrimiento cerámico es un proceso decorativo e implica agregar cerámica en su forma de solución al exterior de una pieza. El proceso produce una capa delgada que es similar a la anodización. En consecuencia, los procedimientos de preparación de la superficie son importantes antes de sus aplicaciones.

Enchapado

El enchapado puede ser un proceso de galvanoplastia o no electrolítico y es un método adecuado y económico para el acabado de fundición a presión. Como opción de revestimiento cerámico, la capa de acabado es delgada. Por lo tanto, necesita un procedimiento de preparación de la superficie antes de usarlo.

El chapado sin electricidad utiliza productos químicos en lugar de electricidad para chapar una pieza fundida a presión. La pieza fundida a presión se coloca en un producto químico con propiedades reductoras. Cuando es catalizada por otros minerales, la sustancia química se deposita en el molde. La galvanoplastia es similar. Sin embargo, en lugar de ser catalizada por minerales, la catálisis ocurre al pasar una corriente a través del electrolito. Ambos métodos son ideales para fines estéticos. Aunque algunos entusiastas de la chapa lo utilizan para mejorar la conductividad de algunas piezas.

Aplicaciones de piezas de fundición a presión

El proceso de fundición a presión es aplicable en la creación de diferentes piezas y componentes que son verdaderamente únicos y altamente funcionales. A continuación se presentan algunas aplicaciones del proceso:

Fabricación de productos industriales y de consumo

El proceso es adecuado para fabricar productos de consumo como grifos de lavabo, pistones de compresor, bielas, disipadores de calor, etc.

Fabricación de productos de automoción

El proceso se utiliza en la fabricación de engranajes, cilindros, motores pequeños, manos libres, cajas de transferencia y piezas más específicas aplicables en vehículos.

Fabricación de piezas aeroespaciales

La fundición a presión es una solución rentable para producir componentes metálicos livianos pero superiores que cumplen con los estándares de alta calidad de la industria aeroespacial.

¡Cree sus piezas fundidas a presión con la ayuda de RapidDirect!

Ventajas del proceso de fundición a presión

La fundición a presión es un importante método de fabricación de metales debido a su bajo costo de producción y facilidad de operación. Sin embargo, hay otros beneficios de usar el proceso:Estas son las ventajas del proceso de fundición a presión.

- Puede crear piezas complejas

- Fabricación de múltiples piezas sin necesidad de ensamblaje

- Reducir los costes laborales

- Grosores de pared variables

- Tolerancias más estrictas

- Tiempos de ciclo de producción rápidos

- Elección de material reciclable

Desventajas del proceso de fundición a presión

- No apto para metales con puntos de fusión altos

- No apto para piezas de chapa grandes

- Alto costo del troquel.

- Tiempo de entrega prolongado.

Factores que afectan los costos de fundición a presión

Generalmente, la fundición a presión tiene una producción de bajo costo. Sin embargo, el costo depende de varios factores. A continuación se presentan algunos factores que puede considerar al adaptar lo mejor para su proyecto de fundición a presión en términos de costos.

· Selección de materiales

El tipo de materiales que elija juega un papel muy importante en el costo de la fundición a presión. Algunos materiales son costosos en valor. Además, el precio de los materiales de fundición a presión generalmente aumenta a pesar de que parece errático.

· Coste de producción

El costo de producción depende de tres factores importantes:el costo de las herramientas y el costo de la fundición a presión. Dependiendo de los procesos de producción que utilice, el enfoque tecnológico, el proceso de fabricación de moldes y el mantenimiento, el costo de las herramientas puede ser alto.

· Coste del molde

El costo del molde depende del proceso de fabricación utilizado. Por ejemplo, cuando se utiliza el mecanizado CNC, las capacidades y ventajas del proceso contribuirán a un alto costo del molde.

· Coste de operaciones secundarias

Las operaciones secundarias, como el recorte, también jugarán un papel en el costo de la fundición a presión. Por lo tanto, el alcance, la eficiencia y la eficacia del costo de la operación secundaria serán importantes en su costo.

· Coste de acabado

El costo de acabado también depende del método de acabado que esté utilizando. Por ejemplo, métodos como la galvanoplastia tendrán un costo de acabado más alto en comparación con la pintura.

RapidDirect:Servicios de fundición a presión

La fundición a presión es un importante proceso de fabricación de láminas de metal conocido por su producción y eficiencia de bajo costo. El proceso es simple pero puede requerir poco conocimiento y experiencia, lo que hace que la subcontratación del servicio adecuado como el nuestro sea un mejor enfoque.

En RapidDirect, tiene acceso a un equipo de ingenieros con mucha experiencia en servicios de fundición a presión. La experiencia de nuestro equipo nos coloca en una mejor posición para asesorarlo sobre el proceso de fundición a presión adecuado para su proyecto.

Somos una empresa certificada ISO 9001:2015 con numerosas plantas de fabricación e instalaciones avanzadas para fabricar piezas de alta calidad. Tenemos un tiempo de entrega rápido y, al cargar un archivo de diseño, obtendrá un presupuesto y un análisis DfM en 12 horas.

Preguntas frecuentes

¿Por qué se llama fundición a presión? El proceso se llama fundición a presión debido a su uso de troqueles. Los troqueles son el molde de acero fabricado mayoritariamente por mecanizado CNC al que se le inyecta el metal líquido. Tiene dos mitades:la mitad fija, que es estacionaria y está unida a la máquina de fundición y la mitad eyectora que es móvil.

¿Cuál es la diferencia entre la fundición en arena y la fundición a presión?La fundición en arena y la fundición a presión son procesos importantes de fabricación de metales. La diferencia entre ambos procesos es el material utilizado en la formación de los moldes. Por un lado, el proceso de fundición a presión requiere un molde de metal. Por otro lado, la fundición en arena utiliza un molde hecho de arena. Además, la fundición a presión solo es adecuada para metales no ferrosos de bajo punto de fusión, mientras que la fundición en arena tiene un rango más amplio de soporte.

¿Cuál es la diferencia entre moldeo por inyección y fundición?La fundición a presión y el moldeo por inyección tienen el mismo mecanismo, es decir, inyectan material fundido en un molde y lo dejan enfriar. Sin embargo, el moldeo por inyección utiliza como ABS, polipropileno, TPU, polietileno, mientras que la fundición a presión utiliza metales de bajo punto de fusión

Tecnología Industrial

- ¿Qué es la fundición en molde no fungible?

- ¿Qué es Casting?- Definición| Tipos de fundición

- Fundición de uretano:materiales, colores, transparencia y aplicaciones comunes

- Materiales de fundición a presión y cuándo usarlos

- Comprender la fundición a presión

- ¿Para qué se utiliza Monel?

- Mercado de inversión frente a moldeado a presión:¿cuáles son las diferencias?

- Fundición en arena frente a fundición a presión:¿cuáles son las diferencias?

- ¿Qué es la fundición en arena?

- ¿Qué es una máquina de fundición a presión?

- Principio de funcionamiento del proceso de fundición a presión y sus aplicaciones.