Pros y contras de la fundición a presión:una revisión detallada

La fundición a presión es una de las técnicas de fabricación más flexibles e innovadoras para la fabricación de piezas metálicas. Varios componentes para engranajes, cerraduras, automóviles y piezas de motocicletas se fabrican con fundición a presión. Si elige el proceso de fundición a presión para sus aplicaciones, es mejor conocer sus ventajas y desventajas de antemano.

En este artículo, aprenderá en detalle sobre las ventajas y desventajas de la fundición a presión. Además, lo compararíamos con otras técnicas de fabricación comunes para ayudarlo a tomar la mejor decisión.

Qué es la fundición a presión ?

La fundición a presión es un proceso de fabricación que involucra metales fundidos y aleaciones en un molde de acero bajo condiciones extremas de temperatura y presión para crear la forma deseada. El proceso de fundición a presión es bastante similar al del moldeo por inyección de plástico. Sin embargo, se utiliza principalmente para usos de metales no ferrosos con bajo punto de fusión y alta fluidez, como aluminio, zinc, cobre, magnesio, etc.

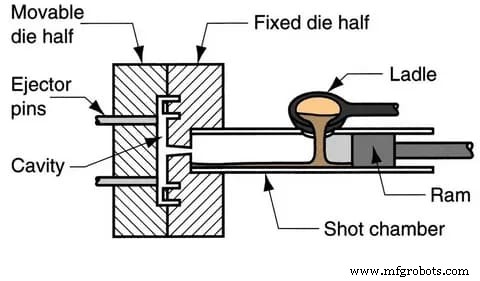

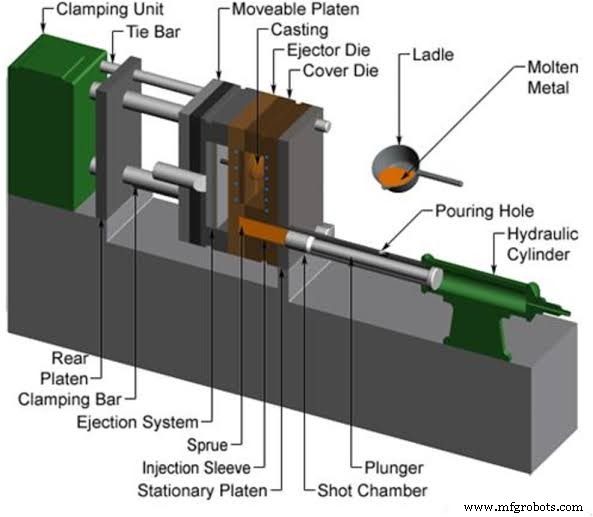

Hay dos tipos de máquinas para fundición a presión, la máquina de fundición a presión de cámara fría y caliente.

Una máquina de fundición de cámara caliente cuenta con un horno incorporado que calienta el metal hasta que se funde antes de transferirlo a moldes para darle forma, lo que puede acelerar la producción cíclica. Por el contrario, en la máquina de cámara fría, el calentamiento de los metales se realiza en un horno separado.

La máquina de cámara caliente funde aleaciones metálicas con bajo punto de fusión como zinc, cobre y plomo. Por otro lado, la máquina de cámara fría se prefiere para metales de alta temperatura de fusión y resistencia a la corrosión. Por lo tanto, el material que elija para el proceso determina qué máquina usar.

Pros y contras de la fundición a presión

Después de una breve comprensión del proceso de fundición a presión, profundicemos en sus ventajas y desventajas. Sin embargo, primero hacemos un resumen simple que se muestra a continuación.

| S/N | Ventajas | Desventajas |

| 1 | Proporciona alta eficiencia de producción. | El costo del dado puede ser alto. |

| 2 | Permite la producción fácil de piezas de paredes delgadas y componentes internos que requieren altos estándares de precisión. | Experimenta dificultades de fabricación al fabricar piezas grandes. |

| 3 | Produce piezas con una estructura cristalina fina y excelentes características mecánicas. | No es ideal para metales ferrosos y aleaciones de metales con puntos de fusión muy altos. |

| 4 | Proceso de fabricación económico, especialmente para producción de gran volumen. | Propenso a causar atrapamiento de gas, lo que lleva a la porosidad de las piezas fundidas. |

| 5 | Bajo costo de las operaciones de procesamiento posterior porque las piezas fabricadas tienen un buen acabado superficial. | El ciclo de producción puede llevar mucho tiempo, dependiendo de la complejidad de las piezas. |

5 ventajas de la tecnología de fundición a presión

1. Piezas complejas de paredes delgadas

La fundición a presión de aluminio puede fabricar componentes ligeros y de formas complejas, pero con una excelente relación resistencia-peso, lo que le da una ventaja sobre otras fundiciones de moldeo de metal y fundiciones de inversión. Las piezas de fundición a presión con aleaciones de aluminio pueden tener un grosor de tan solo 0,5 mm; el grosor de la pared de las piezas fundidas fabricadas con zinc puede ser incluso tan bajo como 0,3 mm.

2. Altas propiedades mecánicas

Los productos de fundición a presión presentan excelentes propiedades mecánicas. A medida que el metal líquido se solidifica bajo alta presión, el producto parece ser fino, compacto y cristalino. Las piezas de fundición a presión son rígidas con alta dureza y resistencia. Además, tienen mayor durabilidad y alta conductividad.

3. Alta tolerancia dimensional

La fundición a presión produce piezas con alta durabilidad y precisión dimensional. Incluso cuando se exponen a condiciones adversas, las piezas mantienen su precisión dimensional a lo largo del tiempo. Como resultado, la fundición a presión se utiliza para fabricar piezas internas y complejas de máquinas que requieren altos estándares de precisión y exactitud.

La fundición a presión mantiene tolerancias más estrictas que otros procesos de fundición. Es decir, las piezas se producen con variaciones mínimas. La clase de tolerancia típica de las piezas fundidas a presión es IT13~IT15 en GB/T 1800-2009. Una mayor precisión puede alcanzar IT10~W 11. Por lo tanto, la excelente precisión dimensional de la fundición a presión evita la necesidad de mecanizar y mejora la utilización de la aleación.

4. Superficies Lisas

Las piezas de fundición a presión tienen una superficie cristalina uniforme y uniforme. El proceso de fundición a presión aleaciones de aleación de metal fundido para llenar los troqueles y crear la forma exacta. Por lo tanto, siempre que el troquel esté bien formado y el proceso esté en las condiciones adecuadas, las piezas serán finas y lisas.

Debido a que se fabrican piezas brillantes, hay menos necesidad de proceder con operaciones de posprocesamiento adicionales, a excepción de las necesidades personalizadas. Además, una vez que se realiza la fundición a presión, los productos se pueden enviar para su entrega. Esto puede reducir el tiempo total de producción del ciclo.

5. Económico para la producción en masa

Dado que la superficie de las piezas fundidas a presión suele ser lisa con excelentes características mecánicas, las piezas fundidas a presión suelen requerir menos mecanizado. En algunos casos, ningún mecanizado en absoluto. Como resultado, hay menos necesidad de gastar en operaciones secundarias. La capacidad de la fundición a presión para reducir los costos de procesamiento posterior ayuda a garantizar su rentabilidad.

En particular, las máquinas de fundición a presión, los moldes y otros tipos de equipos relacionados son bastante caros. Sin embargo, la producción en masa ayuda a distribuir mejor los costos a lo largo del proceso de producción, lo que hace que el proceso de fundición a presión sea económico.

5 desventajas de la tecnología de fundición a presión

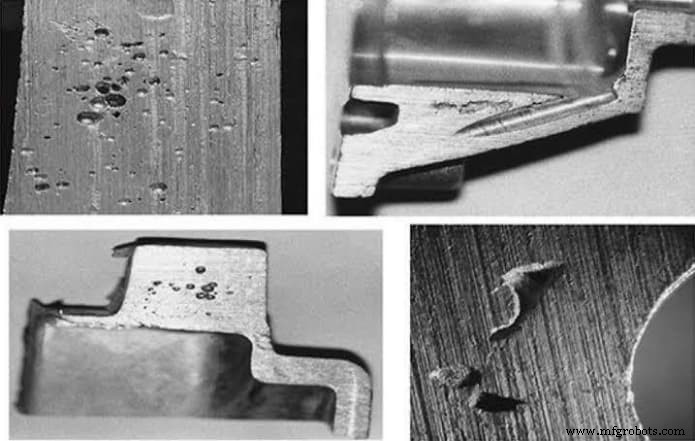

1. Genere porosidad fácilmente

En el proceso de fundición a presión, el metal fundido llena rápidamente la cavidad del molde a alta velocidad, pero las cavidades carecen de permeabilidad al gas. Por lo tanto, las burbujas de gas que afectan la integridad estructural de las piezas fabricadas tienden a quedar atrapadas dentro de las piezas fundidas.

La presencia de cavidades de gas en las piezas fundidas a presión afectaría a dichas piezas cuando se expusieran a condiciones adversas, como el endurecimiento por tratamiento térmico. Además, dichas piezas están predispuestas a dificultades de mecanizado. Por lo tanto, el margen de mecanizado de las piezas debe mantenerse al mínimo. De lo contrario, se eliminaría la capa endurecida de las superficies de fundición a presión, quedando así expuesta la superficie.

2. Por lo general, admite solo metales no ferrosos

En general, la fundición a presión es perfecta para metales no ferrosos con puntos de fusión más bajos que las aleaciones de metales ferrosos. Sin embargo, el proceso admite aleaciones ferrosas como el hierro y el acero. Los metales ferrosos tienen puntos de fusión muy altos y baja resistencia a la corrosión, lo que provoca una vida útil reducida. Por lo tanto, los fabricantes siempre eligen aleaciones de metales no ferrosos para la fundición a presión.

Además, la fundición de metales ferrosos conlleva mucha complejidad y varias complicaciones imprevistas. En consecuencia, los fabricantes se adhieren a los metales no ferrosos solo para las operaciones de fundición a presión.

3. No apto para producción de bajo volumen

La fundición a presión no es una opción práctica para la producción de bajo volumen, porque el costo de las herramientas de las máquinas de fundición a presión y el mantenimiento son bastante elevados. Por lo tanto, el proceso es costoso y parece complejo para la producción a pequeña escala.

Sin embargo, la producción a gran escala se vuelve rentable ya que los costos están bien distribuidos entre los muchos artículos producidos. Los proveedores no recomiendan los servicios de fundición a presión para proyectos de baja escala, ya que el proceso parece ser más costoso que otros métodos de producción.

4. Vida útil baja

Los metales y las aleaciones de alto punto de fusión comprometen la eficacia de las matrices de acero. Estos metales, como el cobre, tienen amplios requisitos para resistir la deformación térmica. La presencia continua de aleaciones con puntos de fusión elevados somete a tensión la matriz de moldeo, lo que reduce su durabilidad.

5. Gran inversión de capital

A diferencia de otros procesos de fundición, la máquina de fundición, los troqueles y otros equipos relacionados para la fundición a presión son costosos. Sin el equipo esencial, es imposible realizar la fundición a presión. Aunque se utilizan materiales baratos como el zinc para reducir costos, el proceso de producción en general sigue siendo costoso. La única vez que la fundición a presión se vuelve rentable es en la producción de gran volumen.

Ventajas de la fundición a presión:en comparación con otros procesos de fabricación

Hemos discutido los pros y los contras de la fundición a presión. Luego, comparemos la fundición a presión con otras técnicas de fabricación comunes, indicando por qué es un proceso de fabricación importante en las industrias.

Fundición a presión frente a fundición en arena

Haciendo comparaciones entre la fundición a presión y la fundición en arena, la fundición a presión demuestra ser un proceso de fabricación superior. Los siguientes son criterios en los que la fundición a presión demuestra ser una técnica mejor que la fundición en arena.

- La fundición a presión requiere menos mecanizado y otras operaciones de acabado.

- La fundición a presión tiene mejores tolerancias dimensionales y una mayor eficiencia de producción.

- La porosidad es común tanto para la fundición a presión como para la fundición en arena. Sin embargo, existen precauciones para evitarlo en la fundición a presión, pero es casi imposible en la fundición en arena.

- Mejores propiedades superficiales.

- Requiere menos mano de obra.

- La fundición a presión usa un molde de acero, la fundición en arena usa un molde de arena.

- La fundición en arena no es adecuada para fabricar componentes de paredes delgadas, mientras que la fundición a presión sí lo es.

Fundición a presión frente a moldeo por inyección

En comparación con el moldeo por inyección de plástico, la fundición a presión también parece tener una ventaja. A continuación se muestran las ventajas de la fundición a presión sobre el moldeo por inyección.

- Los productos de fundición a presión presentan mejores propiedades mecánicas. Son más fuertes, duros, tenaces y con mayor resistencia térmica.

- La fundición a presión presenta una mayor estabilidad dimensional. Por lo tanto, más ideal para piezas que requieren alta precisión y exactitud.

- Los productos de plástico pueden ser susceptibles a la radiación ultravioleta, a diferencia de las piezas fundidas a presión.

- Los productos de fundición a presión son más duraderos y pueden soportar mejor el estrés, la intemperie y las situaciones de carga pesada.

- La fundición a presión tiene un ciclo de producción más rápido. Por lo tanto, los fabricantes pueden fabricar grandes volúmenes de piezas en menos tiempo.

Fundición a presión frente a sobreforja

La forja implica dar forma al metal bajo una fuerza de compresión extrema. Sin embargo, la fundición a presión demuestra ser superior a la forja en lo siguiente:

- La fundición a presión puede fabricar mejor formas y geometrías complejas.

- Tiene mayor estabilidad dimensional.

- La producción de componentes de paredes delgadas es un problema con la forja.

- Las herramientas son más baratas en la fundición a presión.

Elija RapidDirect para sus piezas de fundición a presión

A partir de este artículo, probablemente ahora tenga un vasto conocimiento de los pros y los contras de la fundición a presión. Usted sabe que la fundición a presión es un proceso de fabricación superior para la producción de alto volumen y piezas de alta precisión dimensional.

¿Necesita un servicio de fundición a presión rentable? Un proveedor de servicios de fundición a presión en línea de buena reputación:RapidDirect, es para usted.

Somos una empresa certificada ISO 90001:2015. Por lo tanto, garantizamos que todos nuestros servicios son uno de los mejores en la industria. Además, contamos con técnicos de alto nivel y altamente calificados que tienen amplios conocimientos y experiencia en fundición a presión y otras tecnologías relacionadas.

Además, ofrecemos varios materiales sólidos que mejor se adaptan a sus necesidades personalizadas. Asimismo, ofrecemos varias opciones de acabado superficial para ayudar a mejorar las características de las piezas de fundición a presión. Además, contamos con expertos y profesionales que ofrecen sugerencias sobre la mejor manera de llevar a cabo su pedido.

Además, contamos con una plataforma de cotización de fabricación en línea que le permite obtener una cotización rápida y rentable para sus piezas de fundición a presión y un análisis DfM gratuito. También puede monitorear cada etapa de producción después de realizar pedidos en nuestra plataforma digital.

Preguntas frecuentes

¿Cómo reducir la porosidad de las piezas fundidas a presión?

La porosidad es el principal defecto en la fundición a presión. A continuación se muestran los medios para reducir la porosidad en las fundiciones a presión.

una. Mantener estrictas medidas de control de calidad durante cada etapa de producción.

b. Use aditivos que ayuden a liberar algunos de los gases disueltos al derretirse.

C. Lubrique los troqueles después de cada fundición; esto reduce las tendencias a la porosidad.

d. Intente crear un vacío dentro de la cavidad del molde durante la fundición.

mi. Diseñe el molde correctamente para facilitar el funcionamiento y el flujo del metal fundido.

Para minimizar el costo de las herramientas de fundición a presión, las siguientes pautas deberían ser útiles.

una. Trate de simplificar el diseño. Demasiados detalles intrincados tienden a aumentar el costo. Por lo tanto, es mejor eliminar los detalles intrincados que no son críticos para la integridad estructural y el rendimiento general de la pieza.

b. Aunque la fundición a presión puede fabricar fácilmente componentes de paredes delgadas, es mejor reducirlos o evitarlos. Dado que estas paredes delgadas a menudo requieren mecanizado; por lo tanto, atraen costos de fabricación adicionales.

C. Desiste de tolerancias innecesarias. Demasiados requisitos de precisión conducen a un mayor costo de herramientas.

d. Trate de evitar las funciones y socavaduras a las que es difícil acceder con una máquina CNC de 3 o 4 ejes.

El moldeo por inyección de metal (MIM) y la fundición a presión son técnicas de fabricación similares. Ambos utilizan metales y aleaciones en la fabricación de piezas. La principal diferencia son los tipos de metal utilizados en cada método. La fundición a presión utiliza principalmente aluminio y otros metales no ferrosos. Por el contrario, el moldeo por inyección de metal utiliza acero, hierro, níquel y otras aleaciones MIM.

Tecnología Industrial

- Pros y contras de las manijas de acero inoxidable

- Pros y contras del decapado en metalurgia

- Pros y contras de la deposición por pulverización

- Los pros y los contras de la fundición a presión

- Pros y contras de la fundición de espuma perdida

- Pros y contras del trabajo de metales en frío

- Pros y contras de la infraestructura como código

- ¿Qué es el fracking? Pros y contras

- Los minoristas electrónicos más pequeños sopesan los pros y los contras del cumplimiento de Amazon

- Poliuretano, Silicona y Goma:Pros y Contras

- Pros y contras de la tecnología en la fabricación