Pasadores eyectores de moldeo por inyección:tipos y consideraciones

La introducción del moldeo por inyección de pasadores eyectores en los procesos de fabricación ha dado como resultado operaciones automatizadas, una velocidad de producción mejorada y productos más eficientes garantizados. También ha mejorado la consistencia en los diseños de los productos.

A pesar de la mejora de los procesos de fabricación mediante el moldeo por inyección, existen, sin embargo, muchos defectos en su diseño que deben optimizarse. Esto es para garantizar mejores y más efectivos productos.

Por lo tanto, este artículo analiza el moldeo por inyección de pines eyectores y cómo optimizar su diseño para tener productos más efectivos.

¿Qué son los pines eyectores de moldeo por inyección?

Los pasadores eyectores son vitales en la creación de piezas. Son un componente integral del sistema de eyección en el molde, que determina el resultado final de los productos en un proceso de moldeo por inyección.

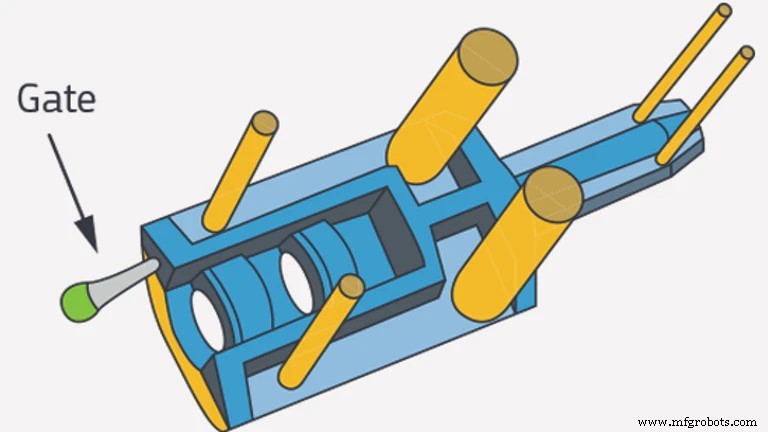

El moldeo por inyección es un proceso de fabricación que consiste en inyectar plástico fundido en un molde de metal para adoptar la forma del molde. Por lo tanto, el moldeo por inyección de pasadores eyectores implica la eliminación de piezas completas de los moldes. El molde de metal está hecho de dos partes:lados A y B. Al enfriarse el material fundido en el molde, ambas partes del molde de metal se separan para permitir la eliminación del plástico sólido. Los moldes de inyección se construyen de manera que cuando se abren, la mitad del lado A se levanta, dejando la parte formada y el lado B.

Los pasadores eyectores están ubicados en la mitad del lado B de un molde, desde donde empujan la pieza formada fuera del molde. La marca de alfiler de un molde eyector se suele imprimir en los productos terminados como una abolladura.

Tipos de pines eyectores

Hay muchos tipos de pasadores eyectores que se utilizan en la fabricación de productos. A continuación se muestran los tipos más comunes que encontrará ideales para el proceso.

Pasadores de expulsión duros

Estos pasadores eyectores están tratados térmicamente para garantizar la consistencia en la dureza a través del diámetro del pasador. Los pasadores duros pueden soportar temperaturas de trabajo de hasta 200 °C, y en su mayoría son adecuados para el sistema de expulsión de plástico en el molde.

Pasadores eyectores cementados

También se conocen como pasadores de nitruro H13, son pasadores mucho más duros que los pasadores duros pasantes y son adecuados para sistemas de eyección de fundición a presión en molde. Los pasadores cementados están nitrados a 65 – 70 HRC y pueden soportar temperaturas superiores a 200 °C.

Expulsores negros

Los fabricantes desarrollaron estos pasadores eyectores debido a la imposibilidad de emplear los pasadores de nitruro H13 en temperaturas de trabajo superiores a 600°C. El pasador eyector negro está recubierto con un tratamiento superficial negro que le permite ser autolubricante y soportar altas temperaturas de hasta 1000°C. Es un perno expulsor costoso y es adecuado para un sistema de expulsión de metal en el molde para automóviles.

Consideraciones de diseño de moldeo por inyección

El diseño de un molde de inyección debe ser tal que funcione según lo planeado. Un error en el diseño puede resultar en el agrietamiento o encogimiento de la pieza, lo que puede resultar demasiado costoso o difícil de remediar.

Por lo tanto, la necesidad de ejecutar un diseño bien estructurado es importante y hay ciertos factores a considerar.

● Crear ángulos de inclinación

El ángulo de inclinación es una forma inclinada que se aplica a ambos lados de un molde de inyección. Esta ligera distorsión en la forma del molde permite retirar fácilmente el plástico del molde.

El molde de tiro debe estar presente para brindar resistencia contra la fricción mientras se retira la pieza del molde. Permitir más ángulos de desmoldeo garantizaría la fácil liberación de las piezas del sistema de expulsión en el molde.

La ausencia de ángulos de desmoldeo daría como resultado grandes marcas de pasador de expulsión en la pieza durante la extracción y raspaduras en la pared del molde.

● Espesor de pared uniforme

Cuando el material fundido se vierte en un molde con un espesor de pared uniforme, fluye libremente sin restricciones, llenando la cavidad de la pared y asumiendo su forma definida.

Las paredes del molde no uniformes darán como resultado el enfriamiento de la sección más delgada del material fundido. Por lo tanto, a medida que la sección más gruesa se enfría, se producirá la contracción del material, la concentración de tensiones y, finalmente, el agrietamiento durante la extracción.

No obstante, si su diseño no permite un espesor de pared uniforme, puede remediarlo sacando muestras y agregando refuerzos.

(La perforación es un proceso de eliminación del plástico fundido del área amplia para garantizar la uniformidad a lo largo de la pared. Los refuerzos son estructuras de soporte que se agregan a la pared como refuerzos para reducir el grosor de la pared)

● Garantizar bordes redondeados

Tener esquinas redondeadas en el interior y el exterior de la pieza tiene varias ventajas. Reduce la concentración de tensiones y evita que la pieza se agriete.

Las esquinas afiladas limitan el flujo de plástico fundido en la matriz y, al enfriarse, el plástico tira contra las esquinas afiladas y es difícil de quitar.

Las piezas con bordes redondeados son fáciles de producir, más económicas y permiten una mejor formación y eliminación de productos.

● Reducir socavados

Las socavaduras son características sobresalientes en el diseño del molde que obstruyen la extracción de cualquiera de los lados del molde. Las socavaduras son necesarias e inevitables en el diseño de un molde, ya que evitan que la pieza salga directamente del molde.

Sin embargo, las socavaduras se pueden remediar creando enclavamientos o pestillos que permitan una fácil extracción o montaje. En la medida de lo posible, el equipo de diseño debe mantener el número de muescas en un sistema de expulsión en el molde como mínimo.

● Ubicaciones de las puertas

Las compuertas son los puntos de entrada del plástico fundido al molde. Sin embargo, al enfriar la pieza, la compuerta deja una marca de alfiler, que en la mayoría de los casos aún es visible incluso después de quitar la abolladura.

El equipo de diseño puede usar una puerta de borde para remediar esto, donde las abolladuras resultantes serían menos notorias. El material fundido también es inyectable a través de una extensión ubicada en el pasador de eyección.

Al enfriar la pieza, el pasador de expulsión puede empujar la marca del pasador resultante de la compuerta durante la extracción de la pieza del molde.

● Naturaleza del material

El tipo de material utilizado debe depender de la función del producto

Algunos materiales son gruesos, algunos son flexibles, mientras que otros son duros o quebradizos. El tipo de material elegido determinaría para qué sirve la pieza y su diseño.

Si bien puede espesar algunos materiales, también es posible doblarlos en formas. Además, debes considerar estos antes de elegir el tipo de material.

Defectos comunes y soluciones

El moldeo por inyección con pasadores eyectores presenta algunos defectos. A continuación se muestran los posibles defectos y las soluciones necesarias.

Descansos

La razón principal por la que se rompen los pasadores eyectores es la diferencia en la fuerza requerida para expulsar la pieza del molde y la fuerza del pasador.

La expulsión de piezas del molde requiere fuerza. A veces, la fuerza requerida supera la resistencia del pasador debido a su longitud sin soporte, lo que provoca la rotura.

Por lo tanto, la forma más eficiente de remediar las roturas del pasador eyector es emplear grandes cantidades de pasadores eyectores con diámetros más grandes. De esta manera, la fuerza requerida tiene una distribución uniforme en varios pasadores, lo que reduce la rotura.

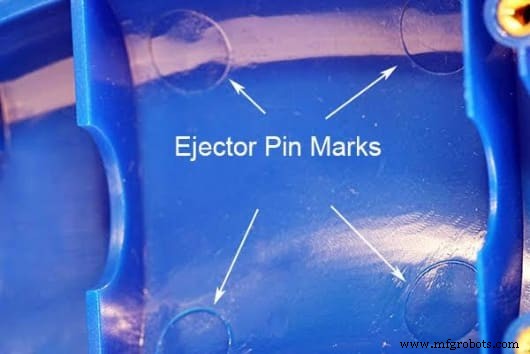

Marcas de clavijas eyectoras

Estas son "abolladuras" que dejan en la pieza los pasadores de expulsión durante la extracción del molde. Esta marca de alfiler puede provocar el agrietamiento de los productos mientras están en uso. Por lo tanto, es importante diseñar un sistema de expulsión en el molde para evitar las marcas del pasador de expulsión.

- Disponga los pasadores de eyección de modo que la fuerza de eyección a través de la pieza sea constante.

- Coloque los pasadores de expulsión en piezas duras, como inserciones de metal, pilares y nervaduras para evitar defectos en las marcas de los pasadores de expulsión.

- Diseñe la posición de los pasadores de expulsión en la superficie plana de la pieza en lugar de en pendientes.

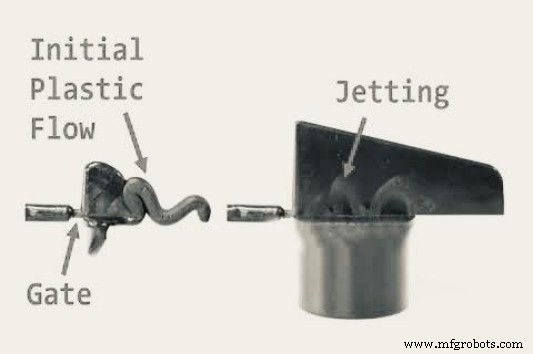

Jetting

El chorro ocurre como resultado del tamaño pequeño de la entrada, o hay una inyección de alta velocidad de material fundido en el molde que resulta en una forma distorsionada.

Esto se puede remediar mediante:

- Aumentando el tamaño de la puerta

- Control del flujo del material fundido al molde

Otros Tipos de Eyectores

Si bien es posible que no sean comunes para muchos maquinistas, también existen otros tipos de eyectores. A continuación se muestran algunos ejemplos.

Manguitos eyectores

Estos son simplemente pasadores eyectores huecos. Consiste en un pasador de manguito de superficie dura con un orificio y un pasador central que encaja en el orificio. Los orificios de los manguitos eyectores sirven para guiar y proteger el pasador.

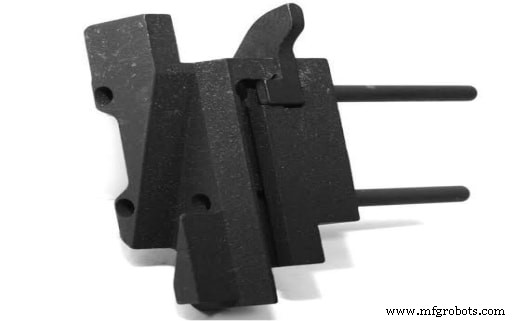

Placas eyectoras

En un sistema de eyección en molde, las placas de eyección funcionan junto con los pasadores de eyección. Sujeta la cabeza de los pines para evitar que se salgan durante el proceso de moldeo por inyección de los eyectores.

Bloques eyectores

Tienen ranuras huecas lubricantes y se aplican a la superficie de productos delgados que requieren un alto acabado superficial pero que se estropearían por el defecto de las marcas del pasador eyector.

Limitan las marcas del pasador eyector y también son aplicables para su uso en la superficie de productos con alto alabeo.

Conclusión

Los expertos en diseño no pueden ignorar la importancia de los expulsores en el proceso de moldeo por inyección. Esto se debe a que el producto formado en el molde depende de la eficiencia de los expulsores para evitar defectos en las marcas del expulsor.

Por lo tanto, es importante confiar en una empresa con conocimientos de diseño para la fabricación, cómo usar los pasadores eyectores y un historial excelente en el manejo del diseño de moldeo por inyección de pasadores eyectores.

En RapidDirect podemos garantizar diseños optimizados para su proceso de moldeo por inyección de pernos eyectores. Consulte a nuestro equipo de soporte para obtener consejos de fabricación y, si ya tiene un archivo CAD, queda un pequeño paso. Cárguelo ahora para obtener un presupuesto instantáneo para su diseño.

Preguntas frecuentes

¿Qué diseños de moldeo por inyección se pueden usar si el área de superficie es limitada?

En los casos de diseño, donde el área de la superficie es limitada, de modo que no hay puntos en la pieza que permitan la expulsión del molde, puede optimizar su diseño al:

– Agregar protuberancias para que actúen como almohadillas expulsadas

– Reemplazo de los expulsores por piezas de caucho de silicona líquida, de modo que al enfriarse, las piezas se expulsan manualmente de los moldes a través del caucho de silicona líquida.

Al elegir un material, lo mejor es considerar la función de su producto y las propiedades que debe poseer. Las alternativas más baratas fracasarían a largo plazo. Por lo tanto, lo mejor es utilizar materiales de alto rendimiento que satisfagan las necesidades de nuestro producto.

Tecnología Industrial

- Pros y contras del moldeo por inyección termoestable

- Tutorial de moldeo por inyección:vídeos

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Tipos de arrancadores de motor y consideraciones de aplicación

- ¿Qué es la arena de moldeo? - Tipos y propiedades

- Proceso de moldeo por inyección

- La importancia de la técnica de moldeo por inyección

- Pasadores eyectores de moldeo por inyección:tipos y consideraciones

- Diferentes tipos de texturas de molde para moldeo por inyección

- Moldeo por inyección:¿cómo funciona y cuándo elegirlo?

- Términos comunes de moldeo por inyección explicados:múltiples cavidades, familia, insertos y más