Cómo mecanizar una placa de araña con Fusion 360

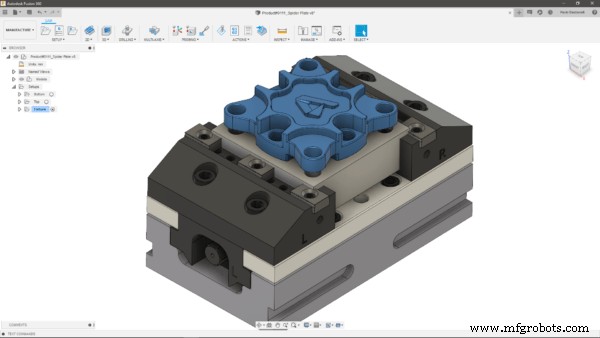

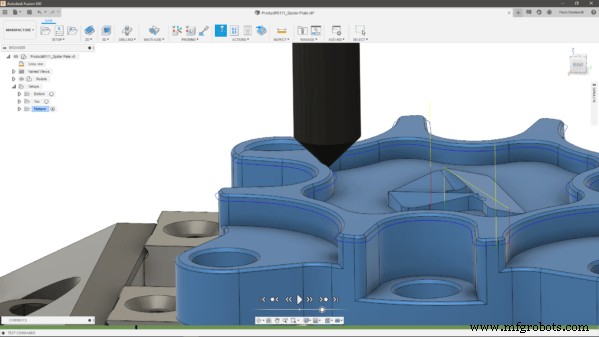

Después de contarte todo sobre el proceso de diseño y fabricación detrás del Cubo de rueda componente, hoy voy a explicar en detalle cómo mecanizar una placa de araña como la que se muestra en la imagen a continuación, utilizando las capacidades integradas de CAD y CAM que ofrece Autodesk Fusion 360. Si desea ver algunas imágenes de mecanizado de nosotros en realidad mecanizar la pieza, visite este enlace.

Configuraciones

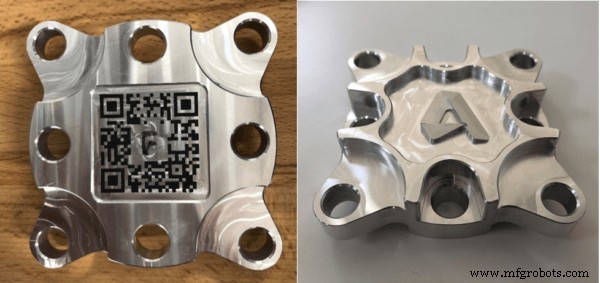

Como mencioné en la publicación sobre el Cubo de rueda , la elección de qué lado mecanizar primero es una de las decisiones más importantes que debe tomar un programador CAM. En este caso, sin embargo, tuve suerte, ya que la parte es bastante simétrica. sobre el plano XY, lo que significa que podría haber elegido cualquier lado para mecanizar primero. El diseño de la pieza incluía seis orificios de paso y dos orificios para pasadores. Esta fue una gran ayuda para asegurarse de que la pieza estuviera correctamente colocada y sostenida durante las dos configuraciones necesarias para mecanizarla por completo. Al final, opté por mecanizar primero la parte inferior de la pieza, la que está a la izquierda de la imagen de abajo, donde también se puede ver el código QR que grabé con láser.

Sujeción de trabajo

Para este componente, decidí sujetar el tocho original en un tornillo de banco Lang, una excelente herramienta que garantiza una sujeción fiable y sin vibraciones, mientras que solo se necesitan 3 mm de material para sujetar. Los tornillos de banco también permiten la realineación de un componente (después de quitarlo y volver a colocarlo) dentro de una tolerancia de 5 micras. . Esto hace que los procesos sean altamente repetibles, en comparación con otros mecanismos de retención de trabajo. Como planeé limpiar 10 palanquillas antes de comenzar con los programas reales, esto hizo mi vida mucho más fácil al asegurarme de alinear los bloques correctamente antes de ejecutar mis trayectorias.

Otro aspecto fundamental a la hora de fabricar cualquier componente es la elección de un fixture. En este caso, como el componente es plano en ambos extremos, fue fácil diseñar una placa simple con 8 orificios, seis para los orificios de paso y dos para los pasadores. Asegurarse de alinear correctamente los orificios de la fijación con los de la pieza es crucial incluso cuando se trata de componentes 2.5D "simples" como la placa Spider. ¡Revisa dos veces antes de comenzar tu programa!

Desbaste

Durante la primera configuración, para el desbaste externo del componente, utilicé limpieza adaptativa 2D con una fresa de extremo de 16 mm. El algoritmo detrás de esta trayectoria se asegura de que pueda usar la flauta completa del cortador para limpiar el material. Esto significaba que podía desbastar el exterior con una sola pasada (¡asegúrese de tener suficiente longitud de corte en su herramienta antes de hacer esto!). Esta estrategia permite que el cortador esté bajo carga constante , manteniendo constante el ángulo de enganche entre la herramienta y el material. Esto da como resultado un desbaste mucho más seguro y rápido, en comparación con las estrategias más tradicionales.

Análisis de radios

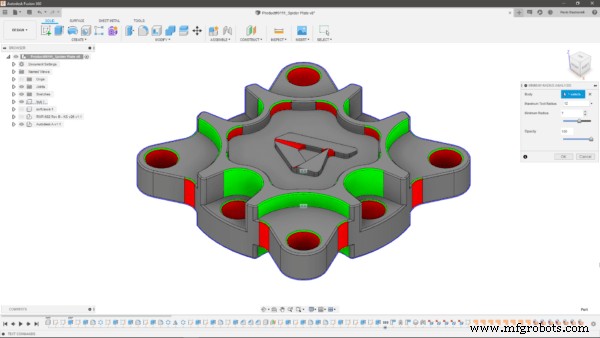

Mecanicé la pieza en Aluminio 6082, en una DMG Mori DMU 60eVo linear. Incluso si se han finalizado las opciones de máquina y material a utilizar, sigue siendo muy importante ejecutar un análisis de geometría exhaustivo. en la parte, ya que los radios presentes dictarán la herramienta de tamaño máximo que puede usar para sus trayectorias. En este caso, en ambas configuraciones, decidí usar trayectorias de herramientas de cajeras 2D con una fresa de extremo de 12 mm para todas las cajeras abiertas, ya que encontré un radio mínimo de 7 mm, lo que significa que podía mecanizarlas con mi herramienta de 12 mm sin ranurar los lados. Si desea obtener más detalles sobre cómo elegir la herramienta adecuada para sus radios internos, consulte esta publicación sobre cómo mecanizar esquinas internas.

Acabado

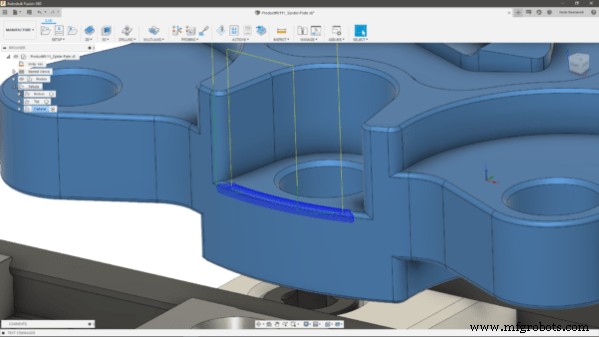

Un aspecto complicado de esta pieza fue que me resultó imposible mecanizar los chaflanes en la parte inferior de los bolsillos abiertos con una herramienta de biselado, ya que habría perforado los lados. Por lo tanto, decidí mecanizar esos chaflanes usando una bola de 2 mm y una trayectoria festoneada, como puede ver en la imagen a continuación.

Elegí la misma combinación de la herramienta Bola de 2 mm y la trayectoria de la vieira para el logotipo de Autodesk en el centro de la pieza, combinada con una limpieza adaptativa. estrategia para el bolsillo de forma libre alrededor del logotipo.

Finalmente, para los chaflanes en los agujeros, como no había riesgo de ranurado, utilicé una trayectoria de contorno 2D con una herramienta de biselado. Usé la misma combinación de herramienta y trayectoria para todos los demás chaflanes de la pieza. Descubrí que 2D Contour funciona muy bien para los chaflanes, ya que permite una programación y un corte rápidos, sin tener que dedicar tiempo a crear bocetos para controlar mi herramienta.

Conclusión

El tiempo total de corte para el componente fue de alrededor de 45 minutos, pero el proceso completo tomó un poco más, considerando que tuve que cambiar las posiciones de los pernos a la mitad de cada configuración, para mecanizar 4 cavidades (y los orificios correspondientes) a la vez.

Realmente espero que hayas encontrado útil esta publicación y que ahora hayas aprendido a mecanizar una placa de araña.

Las herramientas CAD/CAM integradas de Fusion 360 hicieron que todo el flujo de trabajo de diseño y fabricación fuera rápido y fluido, ya que me resultó fácil cambiar de espacio de trabajo cuando lo necesitaba. Si desea probarlo, pero aún no ha probado el software, puede descargar una versión de prueba gratuita en este enlace.

Tecnología Industrial

- Cómo administrar y almacenar datos de proyectos con Fusion 360

- ¿Cómo mecanizar vidrio con casi cualquier enrutador CNC?

- Administración segura de datos con la extensión Manage de Fusion 360

- ¿Cómo admite Fusion 360 la ingeniería concurrente?

- Gaudio transforma el diseño de los auriculares internos con Fusion 360

- Mecanizado de 5 ejes con Fusion 360

- Cómo usar un accesorio diseñado generativamente para mecanizar con Fusion 360

- Cómo mecanizar un volante con Fusion 360

- Cómo mecanizar un cubo de rueda con Fusion 360

- Cómo optimizar el seguimiento de inventario con un software CMMS

- ¿Cómo mecanizar joyas con mecanizado CNC?