Proceso de fundición de metales:tipos, ventajas, etapas, usos

En este artículo, aprenderá qué es la fundición de metales. y como se hace sus procesos , etapas de fundición de metales, y tipos del proceso de fundición de metales.

Proceso de fundición de metales

El proceso de fundición de metales es el método más antiguo y popular de medios de fabricación para diseñar las formas deseadas. Es el primer paso en la fabricación de la mayoría de los productos.

La fundición está hecha de cualquier metal que se pueda derretir y puede tener cualquier forma que desee el diseñador. Las piezas fundidas se pueden producir en tamaños que van desde unos pocos mm hasta varios metros. La fundición puede pesar desde unos pocos gramos hasta toneladas.

El proceso de fundición puede producir fácilmente productos con formas muy complejas, secciones huecas, cavidades internas complejas y superficies curvas irregulares hechas de metales que son difíciles de mecanizar.

Lea también:Tratamiento térmico del acero Por qué es un factor importante en la fabricación

Hay muchos procesos de fundición disponibles y la elección de un proceso para producir piezas particulares depende de factores como el costo de producción, la tasa de producción, el tamaño, la forma y el acabado de la superficie. Los procesos de fundición se diferencian entre sí básicamente en el tipo de material utilizado para la preparación del molde y el método de vertido del material fundido.

El material del molde es generalmente arena o metal y el método de vertido puede utilizar gravedad, vacío, baja o alta presión. La fundición se usa con mayor frecuencia para hacer formas complejas que serían difíciles o poco económicas de hacer con otros métodos.

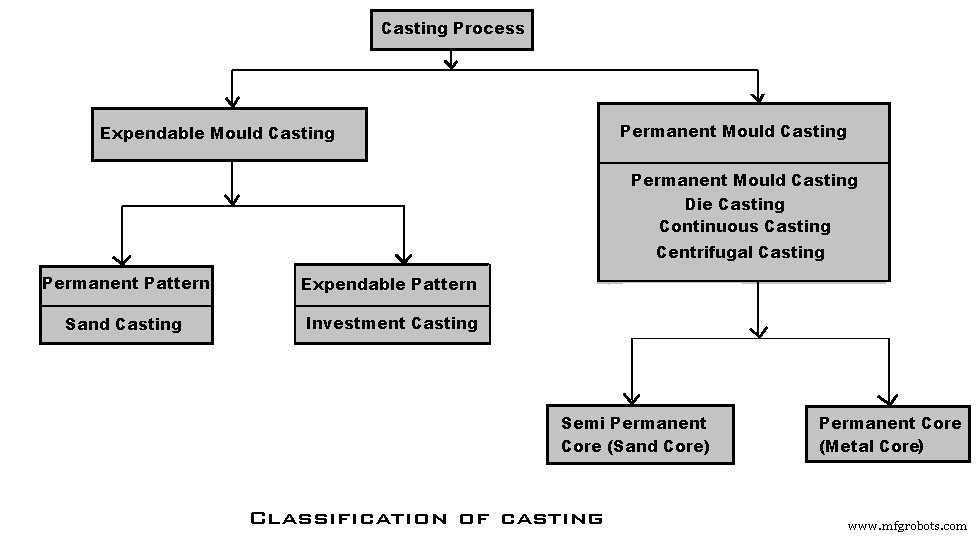

El proceso de fundición moderno se divide en dos categorías principales:

- Prescindible

- Fundición no fungible.

En fundición fungible, incluye la fundición en arena, la fundición en cáscara, la fundición en molde de yeso, la fundición a la cera perdida y la fundición con patrón de evaporación.

En fundición no fungible , incluye fundición en molde permanente, fundición a presión, fundición de metal semisólido, fundición centrífuga, fundición continua.

Ventajas del proceso de fundición de metales

- El costo involucrado en el proceso de fundición es muy bajo en comparación con los otros procesos de fabricación.

- Este proceso permite fabricar piezas muy pesadas y voluminosas que son difíciles de fabricar con otros métodos de fabricación.

- La fundición se puede emplear tanto para la producción en masa como para la producción por lotes.

- Un producto se puede moldear como una sola pieza y, por lo tanto, se elimina el proceso de unión de metales.

Clasificación del proceso de fundición de metales

- El proceso de fundición moderno se subdivide en dos categorías principales:fundición fungible y no fungible (permanente).

- Cuando el molde se usa para una sola colada, está hecho de arena. Dichos moldes se denominan moldes expandibles, ya que se destruyen durante la fabricación de piezas fundidas.

- Estos se utilizan para la producción de cantidades más pequeñas.

- Cuando el molde se usa repetidamente, está hecho de metal o grafito y se denomina molde permanente.

No se pierda:¿Cuáles son los tipos de procesos de mecanizado no convencionales? [PDF]

Tipos de procesos de fundición de metales

Los siguientes son los cuatro tipos diferentes de procesos de fundición de metales utilizado para la producción a gran escala:

- Fundición en arena

- Casting de inversión

- Fundición en molde permanente

- Fundición a presión

1. Fundición en arena

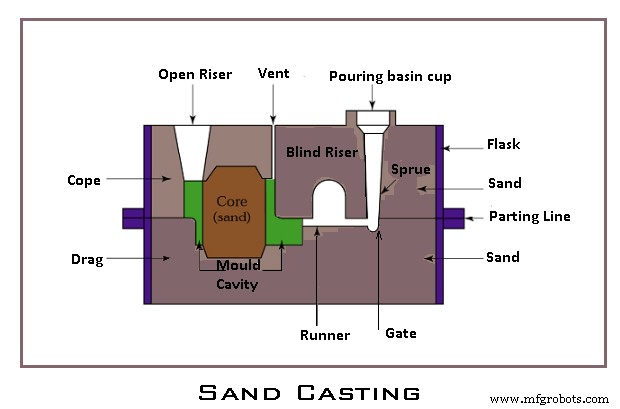

Es el tipo de proceso de fundición de metal más ampliamente utilizado. Este es un proceso de fundición de patrones permanentes en molde desechable. El proceso de fundición en arena implica el uso de un horno, metal, patrón y molde de arena.

El apisonamiento manual de arena alrededor del patrón se usa para fundición simple. Para fundiciones complicadas, la mezcla de arena se compacta con máquinas de moldeo. Las máquinas de moldeo no solo aumentan el costo de producción, sino que también mejoran la calidad de la fundición al mejorar la aplicación y distribución de fuerzas para el apisonado.

Se puede utilizar para todo tipo de metales, pero el acabado superficial y la precisión dimensional no son buenos en comparación con otros procesos de fundición. Es el proceso de producción más económico.

Ventajas de la fundición en arena

- Casi cualquier metal puede fundir.

- No tiene límite de tamaño y forma.

- Bajo costo de equipo.

- Menos costoso para la producción de bajo volumen.

Desventajas o limitaciones de la fundición en arena

- Acabado grueso.

- La precisión dimensional no es buena.

- Todavía se requiere un acabado para la fundición.

- Tiene una tasa de producción baja.

2. Casting de inversión

La secuencia de operaciones en una fundición de inversión de cáscara se da a continuación:

- Fabricación de un patrón maestro :El patrón maestro está hecho con un material como madera o plástico.

- Fabricación de matrices maestras :Se puede moldear un troquel de metal de bajo punto de fusión utilizando el patrón maestro. se utilizan troqueles de acero o madera.

- Preparación de patrones en cera :Los patrones de cera se hacen vertiendo cera fundida en el troquel. Una vez que la cera se ha solidificado, se retira del molde.

- Montaje de patrones de cera :Según el tamaño de la fundición, se ensamblan varios patrones de cera en forma de árbol o de racimo con abeto central y patines.

- Recubrimiento de un racimo :El grupo ahora está recubierto con una fina capa de material refractario. Este paso se realiza sumergiendo todo el racimo en una fina suspensión de material refractario muy fino mezclado con silicato de etilo hidrolizado, alcohol y un agente gelificante.

- Producir una capa final de material refractario :Aquí, el grupo recubierto se sumerge repetidamente en el material refractario molido relativamente grueso para lograr el espesor deseado del recubrimiento.

- Endurecimiento del revestimiento :El racimo recubierto se deja secar y endurecer durante algún tiempo (unas pocas horas).

- Fundición de patrones de cera :El molde se coloca boca abajo en el horno y se deja que la cera fluya fuera del molde, que se recoge para su reutilización.

- Precalentamiento del molde :Se cuece a 700-1000°c para impartir fuerza al molde y asegurar el flujo de metal fundido a todas las secciones delgadas e intrincadas.

- Llenado del molde caliente :El metal fundido se llena en el molde por gravedad, presión de vacío o fuerza.

- Limpieza de fundición :ahora se quitan el abeto y los corredores y se limpia y se da acabado al yeso.

Ventajas del casting de inversión

- Se puede moldear casi cualquier metal,

- Buen acabado superficial.

- Buena precisión dimensional.

- Tasa de producción bastante alta.

- Se pueden moldear formas complejas.

- Bajo coste de acabado.

Desventajas o limitaciones del casting de inversión

- Alto costo de mano de obra.

- Molde y patrón caros.

- Limitación en el tamaño de la pieza.

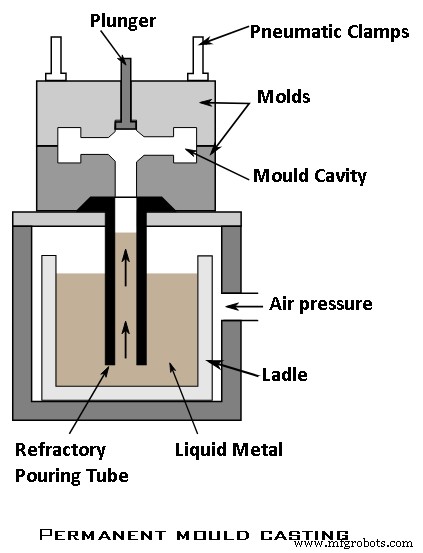

3. Fundición en molde permanente

Hay tantos procesos de fundición en molde permanente, algunos de ellos se enumeran a continuación:

- Fundición en molde permanente con alimentación por gravedad

- Fundición en molde permanente a baja presión

- Fundición a presión

- Fundición centrífuga

- Lanzamiento continuo

En estos procesos, se utiliza repetidamente un molde. El molde generalmente tiene dos mitades y está diseñado para abrirse y cerrarse fácilmente. Se proporcionan pasadores eyectores para retirar la fundición solidificada. El molde metálico no es permeable, por lo que el espacio libre a lo largo de los planos de partición y el pino eyector sirven como respiraderos para el escape de gases.

El revestimiento refractario de las paredes más delgadas del molde no solo aumenta la vida útil del molde, sino que también evita que la fundición se pegue a las paredes del molde.

El precalentamiento del molde y el enfriamiento controlado del molde a través de la circulación de agua mantienen una temperatura uniforme del molde. Los permanentes con otros procesos se utilizan para fundir materiales no ferrosos de bajo punto de fusión utilizando moldes de aleación de acero.

En comparación con otros procesos, en este proceso se obtienen mejores acabados superficiales y precisión dimensional. El costo inicial es alto, por lo que estos procesos son económicos solo cuando se requieren mayores volúmenes de producción.

Ventajas de la fundición en molde permanente

- Buen acabado superficial.

- Buena precisión dimensional.

- Alta tasa de producción.

Desventajas o limitaciones de la fundición en molde permanente

- Alto costo del molde.

- Es adecuado para la producción de alto volumen.

- Adecuado para moldear formas simples.

- Adecuado para metales de bajo punto de fusión.

4. Fundición a presión

La fundición a presión es un tipo de proceso de fundición en molde permanente muy utilizado. Se utiliza para la producción de muchos componentes de electrodomésticos como estufas, ventiladores, motores y juguetes, etc.

El acabado superficial y la tolerancia de las piezas fundidas a presión son tan buenos que casi no se requiere procesamiento posterior. Los moldes de fundición a presión son caros y requieren un tiempo de espera significativo para su fabricación; comúnmente se les llama troqueles.

Hay dos tipos comunes de fundición a presión:

- Fundición a presión en cámara caliente

- Fundición a presión en cámara fría.

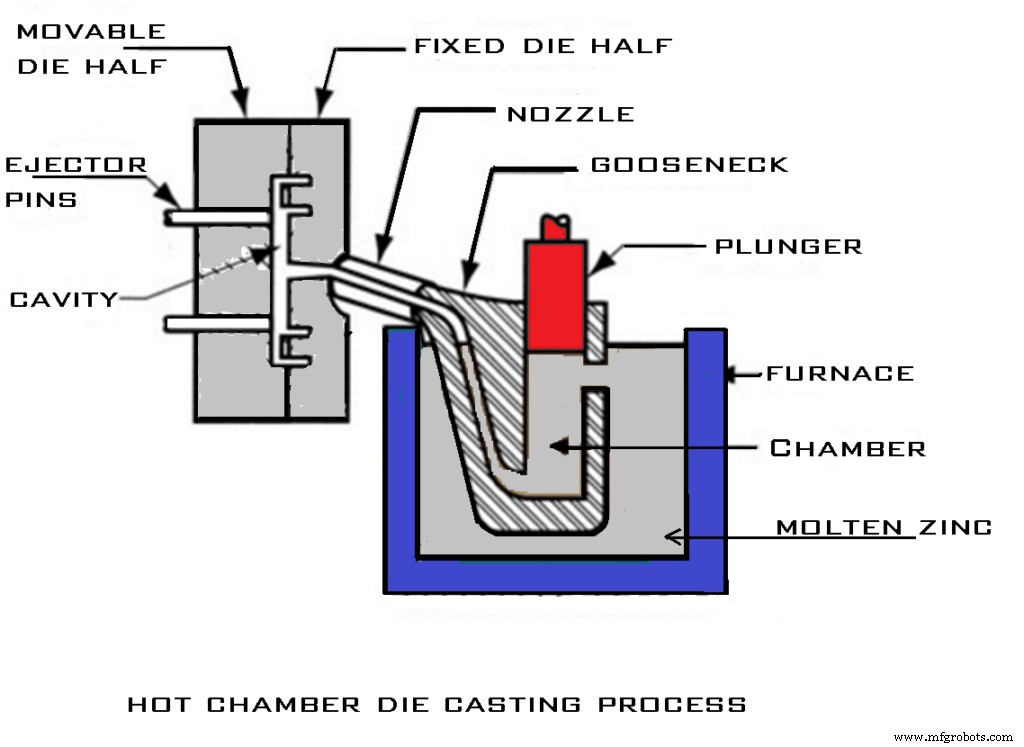

4.1 Proceso de fundición a presión en cámara caliente

En un proceso de cámara caliente (utilizado para aleaciones de zinc y magnesio), la cámara de presión conectada a la cavidad de la matriz se llena permanentemente con el metal fundido.

El ciclo básico de operación es el siguiente:

- La matriz está cerrada y el cilindro de cuello de cisne está lleno de metal fundido.

- El émbolo empuja el metal fundido a través del conducto del cuello de cisne y la boquilla y hacia la cavidad del troquel:el metal se mantiene bajo presión hasta que se solidifica.

- El troquel se abre y los núcleos, si los hay, se retraen; piezas de fundición en matriz eyectora; el émbolo regresa, tirando de metal fundido hacia atrás a través de la boquilla y el cuello de ganso.

- Los pasadores eyectores empujan la pieza fundida fuera del molde eyector. A medida que el émbolo descubre el orificio de entrada, el metal fundido vuelve a llenar el cilindro de cuello de ganso.

El proceso de cámara caliente se usa para metales que (a) tienen puntos de fusión bajos y (b) no se alean con el material del troquel, acero; ejemplos comunes son estaño, zinc y plomo.

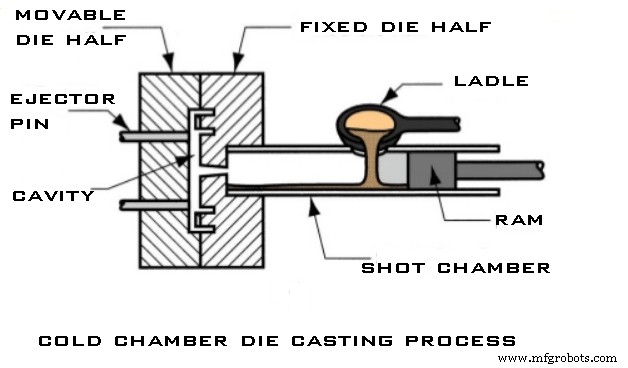

4.2 Proceso de fundición a presión en cámara fría

En un proceso de cámara fría, el metal fundido se vierte en la cámara fría en cada ciclo. El ciclo de funcionamiento es

- El troquel se cierra y el metal fundido se vierte en el cilindro de la cámara fría.

- El émbolo empuja el metal fundido hacia la cavidad del dado; el metal se mantiene bajo alta presión hasta que se solidifica.

- El troquel se abre y el émbolo lo sigue para empujar el bloque solidificado fuera del cilindro, si hay núcleo, se retraen.

- Los pasadores eyectores empujan el molde eyector y el émbolo vuelve a su posición original.

Este proceso es particularmente útil para metales de alto punto de fusión como el aluminio y el cobre (y sus aleaciones).

Ventajas de la fundición a presión

- Excelente acabado superficial.

- Excelente precisión dimensional.

- Alta tasa de producción.

- Se pueden moldear formas complejas.

- Costo de acabado bajo o nulo.

Desventajas o limitaciones de la fundición a presión

- El alto costo del dado.

- Limitado a la fundición de metales no ferrosos.

- Limitación en el tamaño de la pieza.

Quizás te guste:¿Cuáles son los tipos de defectos de soldadura? Sus Causas y Remedios [PDF]

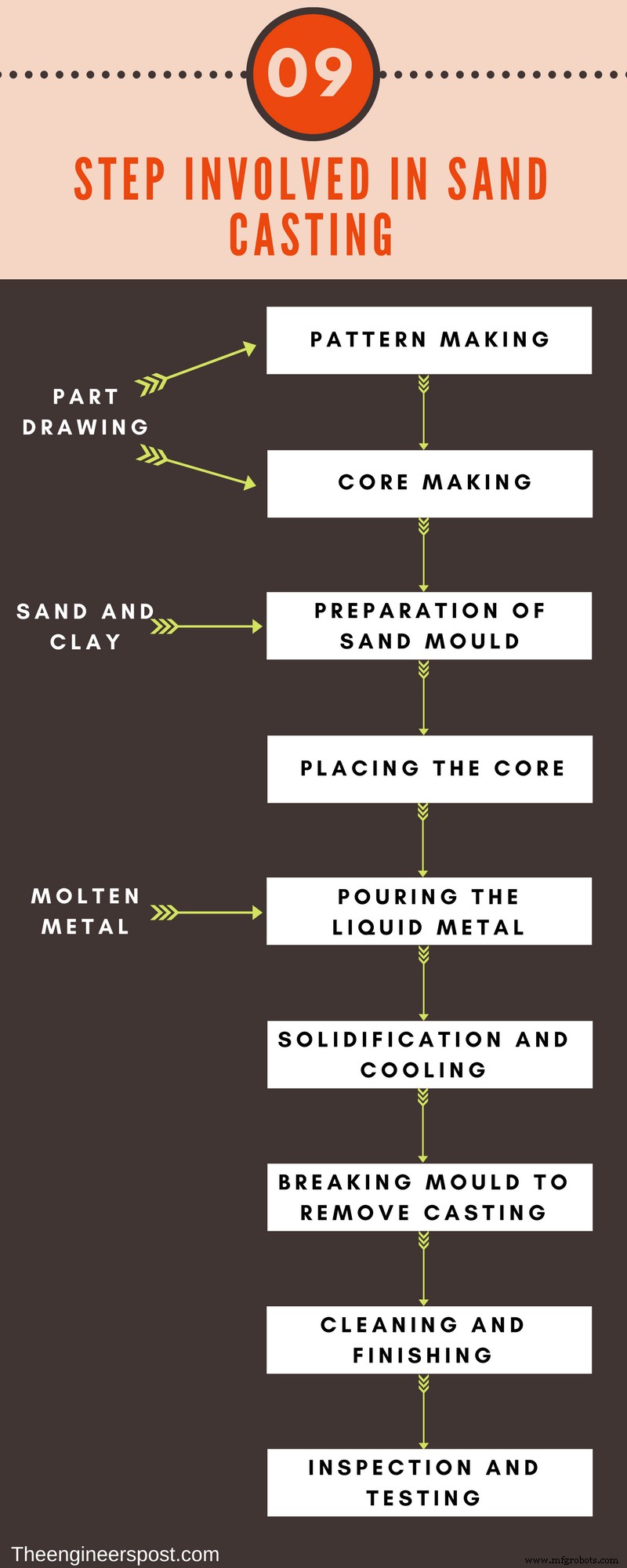

Etapas del proceso de fundición de metales

Los siguientes son el proceso de fundición de metales para producir fundición,

- Creación de patrones

- Fabricación de moldes y machos

- Fundición y vaciado

- Deshuesar

- Pruebas e inspección.

La primera etapa se realiza fuera del taller de fundición y las cuatro etapas restantes se realizan dentro del taller de fundición.

1. Creación de patrones

- En la creación de patrones, los patrones se diseñan y preparan de acuerdo con el dibujo del molde recibido de la sección de planificación y de acuerdo con el proceso de moldeado.

- Los materiales del patrón se seleccionan en función de factores como la cantidad de piezas fundidas requeridas y el acabado superficial deseado en la pieza fundida.

- Es un oficio especializado que está relacionado con los oficios de la fabricación de herramientas y troqueles y la fabricación de moldes, pero también a menudo incorpora elementos de elaboración de madera fina.

- Los materiales utilizados para el patronaje son madera, metal o plástico.

2. Moldeado y fabricación de machos

- Los patrones se envían a la etapa de moldeado, en la que se preparan moldes en arena o en un material con la ayuda de patrón para que se produzca una cavidad de la forma deseada.

- Para obtener una porción hueca, los núcleos se preparan en cajas de núcleos. Luego, los moldes y los núcleos se hornean para impartir resistencia y finalmente se ensamblan para verter.

- El moldeado se puede hacer a mano o con la ayuda de máquinas.

- El diseño y la disposición adecuados del molde para un flujo de metal fundido son muy importantes para la producción de fundiciones sólidas.

3. Fundir y colar

- El metal de composición correcta se funde en un horno adecuado.

- El metal fundido ahora se toma en cucharones y se vierte en los moldes.

- Luego se permite que los moldes se enfríen para que el metal fundido en el molde se solidifique.

- Luego se retiran los vaciados rompiendo los moldes y se envían a la sección de limpieza.

4. Desvirgando

- La fundición se envía a la sección de desbarbado donde se eliminan las proyecciones innecesarias, la arena adherida y toda la superficie queda limpia y uniforme.

- Algunas fundiciones también requirieron tratamiento térmico, que se realiza solo durante este estado

5. Pruebas e inspección

- El inspector prueba e inspecciona la fundición antes de enviarla desde la fundición para asegurarse de que esté impecable y cumpla con las especificaciones deseadas.

- Si se encuentran defectos en la fundición, entonces se han rechazado por completo.

Lea también:Lista de propiedades mecánicas que todo ingeniero mecánico debe conocer

Eso es todo, gracias por leer. Si te gusta este artículo, compártelo con tus amigos. Si tiene alguna pregunta sobre los "tipos de procesos de fundición de metales ” puedes preguntar en los comentarios.

Suscríbase a nuestro boletín para recibir notificaciones de nuevos artículos:

Tecnología Industrial

- Tipos de defectos de fundición | Metales | Industrias | Metalurgia

- Fundición en arena:proceso y características | Industrias | Metalurgia

- ¿Qué es Formar? Tipos de proceso de formación [Notas y PDF]

- ¿Qué es Casting?- Definición| Tipos de fundición

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué es la chapa metálica? Definición, tipos y usos

- ¿Qué es la fundición de metales? Definición, tipos y procesos

- Definición, tipos y procesos de fundición de metales

- Fundición rápida de metales:ventajas y aplicaciones

- 3 etapas del proceso de tratamiento térmico

- 4 tipos comunes de procesos de fundición de metales