¿Qué es el proceso de extrusión en caliente? Tipos, Ventajas, Aplicaciones

En este artículo aprenderemos sobre el Proceso de Extrusión en Caliente, sus diferentes tipos, cómo funciona y cuáles son sus aplicaciones.

¿Qué es la extrusión en caliente?

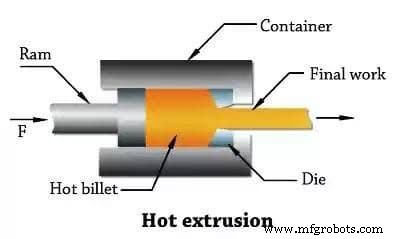

Extrusión en caliente es un proceso para proporcionar la forma deseada de la pieza terminada a través de un tocho o trozo de metal que se fuerza a través de un orificio a alta presión.

La extrusión en caliente es un método popular para crear objetos con un perfil transversal fijo. Este proceso de extrusión se lleva a cabo a una temperatura más alta, lo que evita que los materiales se endurezcan y simplifica el procedimiento de empujar el material a través del troquel.

En general, se utilizan prensas hidráulicas horizontales con capacidades que van desde las 250 hasta las 12.000 toneladas para realizar una gran cantidad de extrusiones en caliente. El rango de presión aquí es de 30 a 700 MPa (4400 a 102 000 psi), por lo que se requiere lubricación. Polvo de vidrio se puede usar para lubricar extrusiones de temperatura más alta, mientras que el grafito o el aceite pueden lubricar extrusiones de temperatura más baja. Aunque los materiales extruidos en caliente son los más preferidos, la extrusión en caliente presenta algunas desventajas, incluido el costo de las máquinas de extrusión y su mantenimiento.

Una analogía cotidiana es exprimir pasta de dientes de un tubo plegable. Debido a las grandes fuerzas requeridas en la extrusión, la mayoría de los metales se extruyen en caliente en condiciones en las que la resistencia a la deformación del metal es baja.

Sin embargo, la extrusión en frío es posible para muchos metales y está tomando rápidamente una posición comercial importante.

Trabajo de extrusión en caliente

La reacción del lingote de extrusión con el recipiente y la matriz da como resultado tensiones de compresión elevadas que son eficaces para reducir el agrietamiento de los materiales durante la descomposición primaria del lingote. Esta es una razón importante para un mayor uso de la extrusión en el trabajo de metales difíciles de formar, por ejemplo, aceros inoxidables, aleaciones a base de níquel y molibdeno.

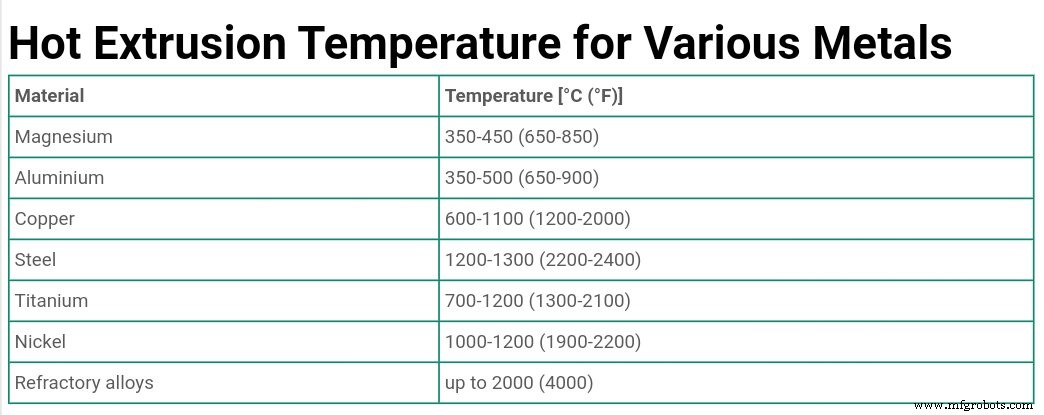

La mayor parte de la extrusión en caliente se realiza en prensas hidráulicas horizontales construidas especialmente para este fin. Los tamaños comunes se clasifican de 250 a 5500 toneladas. Las temperaturas de los lingotes son de 350 °C a 425 °C para el magnesio, de 425 °C a 475 °C para el aluminio, de 650 °C a 1300 °C para las aleaciones de cobre y de 1200 °C a 1300 °C para el acero. La presión normalmente varía de 4998 a 7038 kgf por cm2 (69*10′ N/m²). La lubricación de la cámara de extrusión, la matriz y el ariete es necesaria y normalmente se logra limpiando con grafito soportado en aceite. Los aceites vegetales son mejores que los aceites de petróleo para este propósito.

La extrusión de acero a altas temperaturas se realiza con mayor éxito utilizando un vidrio que, a las temperaturas involucradas, actúa como lubricante.

Tipos de extrusión en caliente

El metal se extruye de varias formas básicas, como se indica a continuación:

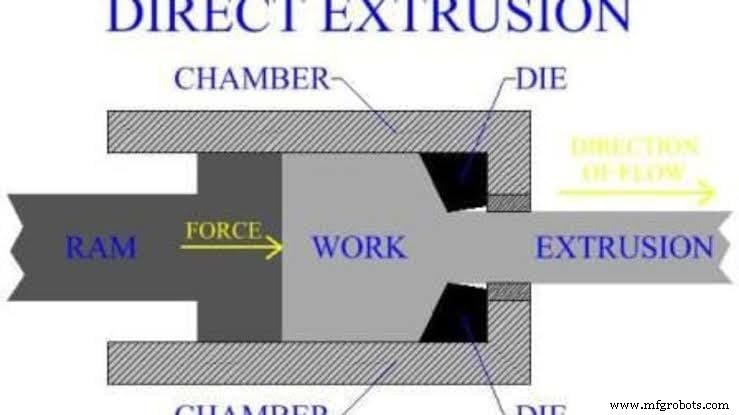

1. Extrusión directa o directa

La extrusión directa ilustrada en la figura 7.9 emplea un ariete operado por una prensa y un cilindro o recipiente en el que se coloca la pieza de trabajo para su confinamiento. Se utiliza un bloque ficticio entre el ariete y el metal caliente. Con la aplicación de la presión del ariete, el metal primero llena plásticamente la forma cilíndrica y luego es expulsado a través de la abertura del troquel hasta que queda una pequeña cantidad en el recipiente. Luego se corta junto al troquel y se retira el extremo trasero.

2. Extrusión indirecta o hacia atrás

La extrusión indirecta es similar a la extrusión directa, excepto que la parte extruida se fuerza a través del pistón hueco, como se muestra en la figura 7.10. No implica fricción entre el tocho de metal y las paredes del contenedor, porque el tocho no mueve el contenedor. En comparación con la extrusión directa, se requiere menos fuerza total, pero el equipo utilizado es mecánicamente más complicado para acomodar el paso de la forma extruida a través del centro del pistón hueco.

3. Extrusión de tubos

Es una forma de extrusión directa pero utiliza un mandril para dar forma al interior del tubo. Después de colocar el tocho calentado dentro del contenedor, el troquel que contiene el mandril se empuja a través del tocho. Luego, el pistón avanza y extruye el metal a través de la matriz y alrededor del mandril, como se muestra en la fig. 7.11

4. Extrusión por impacto

Las extrusiones también se hacen golpeando trozos de metal y formándolos por alto impacto. Esta es esencialmente una operación de trabajo en frío.

Temperatura de extrusión en caliente para diversos metales

Aplicaciones de extrusión en caliente

La mayoría de los metales comerciales y sus aleaciones, como acero, cobre, aluminio, magnesio y níquel, se extruyen directamente a temperaturas elevadas. Las varillas, los tubos, las molduras, las formas estructurales, los cartuchos de latón, los cables recubiertos de plomo, las piezas de aeronaves, las tiras para pisos y muchos artículos de ferretería, como marcos de ventanas, molduras de puertas, etc., son productos típicos de la extrusión.

El proceso de extrusión en caliente es ampliamente utilizado para fabricar productos de aluminio, cobre y sus aleaciones. Algunos de los productos que se desarrollan mediante este proceso son Cables, Barras y Tubos Eléctricos.

¿Para qué se utiliza la extrusión en caliente?

La extrusión en caliente es el proceso de producción utilizado para formar perfiles de acero especiales con una sección transversal longitudinal constante. Actúa a través de una fuerza llamada “compresión”. Este proceso puede emplearse para fabricar barras perfiladas macizas o huecas, con geometrías complejas y sección fija, en un solo paso.

Preguntas de opción múltiple (MCQ) sobre el proceso de extrusión en caliente

A. Se requiere menos fuerza en la extrusión hacia adelante en comparación con la extrusión hacia atrás

B. Se requiere más fuerza en la extrusión hacia adelante en comparación con la extrusión hacia atrás

C. Se aplica la misma fuerza en la extrusión hacia adelante y hacia atrás

D. Cualquiera de los anteriores

Respuesta :B

A. Extrusión directa

B. Extrusión indirecta

C. Extrusión por impacto

D. Extrusión hidrostática

Respuesta :A

Explicación: La extrusión directa también se denomina extrusión en caliente directa. Este método es el más utilizado y la máxima producción se obtiene mediante este método de extrusión.

A. Extrusión directa

B. Extrusión indirecta

C. Extrusión por impacto

D. Extrusión hidrostática

Respuesta: B

Explicación: La extrusión directa también se denomina extrusión hacia atrás. En este método, el metal se extruye de nuevo en el émbolo.

A. Aleaciones de acero

B. Aleaciones no ferrosas

C. Acero inoxidable

D. Hierro

Respuesta: D

Explicación: El proceso de extrusión no es adecuado para ninguna de las aleaciones de hierro, ni para el metal de hierro. Para extruir acero inoxidable u otras aleaciones no ferrosas o aleaciones de acero, se puede utilizar el proceso de extrusión.

Esto fue todo sobre el proceso de extrusión en caliente donde aprendimos sobre el significado del proceso junto con sus aplicaciones y los diferentes tipos de procesos de extrusión. Si te gustó este artículo, compártelo también con tus amigos.

Tecnología Industrial

- ¿Qué es el proceso de extrusión de aluminio?

- ¿Qué es la impresión 3D? Principio de funcionamiento | Tipos | Aplicaciones

- Proceso de extrusión:definición, principio de funcionamiento, tipos, aplicaciones, ventajas y desventajas [Notas con PDF]

- ¿Qué es Formar? Tipos de proceso de formación [Notas y PDF]

- ¿Qué es el brochado? - Proceso, trabajo y tipos

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué es la extrusión? - Trabajo, tipos y aplicación

- Proceso de extrusión:trabajo, tipos, aplicación, ventajas y desventajas

- ¿Qué es el proceso de forja, la operación, los tipos, la aplicación, las ventajas y las desventajas?

- Engranajes helicoidales 101:tipos, fabricación, ventajas y aplicaciones

- ¿Cuáles son los 4 tipos de procesos de fabricación?