El mecanizado médico cambia a alta velocidad:con asistencia láser

Tanto si se trata de mecanizado tradicional como de procesos híbridos, la fabricación médica requiere que los fabricantes de máquinas y herramientas estén alerta

Cuando se trata de mecanizar los componentes médicos finamente ajustados de la actualidad, la velocidad, sin mencionar la vida útil de la herramienta y la automatización, es esencial.

El refinamiento constante del mecanizado médico, desde el diseño de herramientas hasta el producto terminado, requiere no solo la capacidad de manejar una amplia gama de materiales plásticos y metálicos, sino también la de lograr resultados predecibles, especialmente frente a regulaciones estrictas.

Ya sea que se trate solo de procesos de torneado y fresado o híbridos con láseres combinados con sistemas suizos para realizar operaciones de corte y soldadura en una sola máquina, la fabricación médica requiere que los fabricantes de máquinas y herramientas estén alerta.

Maximizar la vida útil de la herramienta, la calidad de la pieza

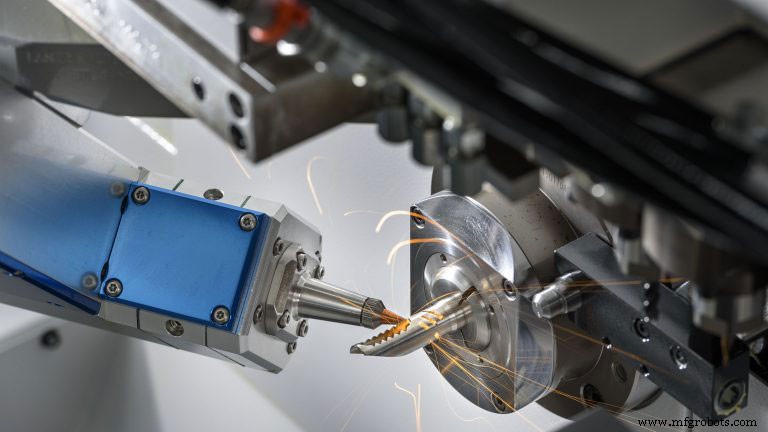

Para mecanizar piezas médicas y características tan pequeñas como los hexalobes en tornillos óseos y preservar la vida útil de la herramienta, Tsugami/Rem Sales LLC (Windsor, CT) ha equipado varias máquinas en su cartera con unidades de cuadriplicación de velocidad personalizadas.

Los husillos estándar en las máquinas de estilo suizo suelen hacer girar las herramientas motorizadas entre 6000 y 8000 rpm, dijo Derek Briggs, gerente de productos suizos de Tsugami/Rem Sales. “Cuando realiza superficies finas y contorneado de cinco ejes, grabado o grabado, necesita rpm extremadamente altas porque las herramientas son muy pequeñas; por lo general, tiene una fresa de extremo esférico de 0,125″ [3,175 mm] o más pequeña con la que está haciendo un contorneado fino y está cortando en el centro durante este tipo de operaciones. Necesita velocidades de husillo muy altas para mantener el metraje de la superficie a un nivel aceptable para la vida útil de la herramienta y cumplir con los requisitos de acabado de la superficie”.

La solución de Tsugami es un accesorio que utiliza una reducción de engranajes que multiplica la velocidad del husillo hasta cuatro veces sin sobrecargar el motor del husillo para alcanzar una velocidad óptima, como 20 000 rpm. Tsugami/Rem Sales puede incluso integrar los husillos de alta velocidad fabricados por NSK America y hacerlos funcionar hasta 80 000 rpm.

La mayoría de los tornos de estilo suizo utilizan un tren de engranajes que hace funcionar tres o cuatro husillos simultáneamente cuando se enciende el motor, dijo Briggs. Con solo un husillo modular con engranajes reducidos que va más rápido que el resto, “no está gravando a los otros husillos. Es bueno obtener velocidades de husillo más altas para esa superficie fina y el trabajo pequeño de cinco ejes que el mercado médico busca cada vez más en la actualidad”.

Si bien un accesorio giratorio de rosca estándar sin duda hará el trabajo, si una máquina se dedica exclusivamente a producir tornillos para huesos todo el día, los fabricantes deberían considerar solicitar cojinetes de cerámica en lugar de cojinetes de rodillos de acero más estándar. Con los cojinetes cerámicos, los operadores pueden apretar la precarga más que con los de acero, lo que fortalece el sistema y mantiene las velocidades máximas del husillo. Los cojinetes cerámicos amortiguan las vibraciones y los armónicos muy finos cuando se cortan tornillos para huesos y también pueden soportar el calor de rpm más altas, lo que dispersa el calor mucho mejor.

Necesidad de velocidad

Además de maximizar las velocidades del husillo, Tsugami/Rem Sales también está trabajando para introducir más funciones de cambio rápido en el mecanizado suizo. La empresa ofrece accesorios de herramientas motorizadas y placas de herramientas múltiples con cabezas extraíbles que permiten que un operador extraiga un tornillo, retire todo el conjunto de portaherramientas ER o el cartucho de herramientas, ajuste la altura de la herramienta fuera de la máquina e instale un repuesto preparado previamente, todo en 30 segundos, señaló Briggs.

Tsugami/Rem Sales también está desarrollando soportes de torreta de cambio rápido para sus máquinas con torreta, además de sus configuraciones de herramientas modulares para fresado frontal, fresado angular y accesorios de torneado de roscas. “Estos portaherramientas están diseñados para ayudar a reducir los errores del operador que podrían provocar un accidente de la máquina o herramientas rotas. Esto también se puede hacer fuera de la máquina en un Zoller u otro accesorio de preajuste”.

Una aplicación de perforación con cañón proporcionó un caso de estudio para mejorar los avances y las velocidades.

Cuando Tsugami/Rem Sales necesitaba crear un dispositivo de extracción de tumores oculares de alta frecuencia, las especificaciones eran un desafío:la unidad tenía que tener 5″ (127 mm) de largo con un orificio de 0,06″ (1,52 mm) perforado hasta el final. Empleó el sistema TriboMAM pulsante de alta frecuencia de M4 Sciences para hacer el trabajo.

El dispositivo, hecho de titanio personalizado, es similar a una aspiradora y puede succionar solo el tumor, no otros tejidos blandos, explicó Briggs. Por lo general, un taladro de pistola solo podría alimentarse a menos de una décima de pulgada por revolución; la integración de TriboMAM cuadruplica esa velocidad “porque la oscilación de esa herramienta rompe las virutas en pedazos muy pequeños, y el refrigerante a alta presión los extrae del pozo”. En total, un proceso que de otro modo hubiera tomado varios minutos se completó un 75 % más rápido.

Otra innovación, la tecnología de servosistema de vibración de baja frecuencia (LFV) “es uno de los mayores avances en el mecanizado de materiales resistentes utilizados en la producción de componentes médicos”, dijo Jim Cepican, gerente de exhibición para ventas de accesorios de Marubeni Citizen-Cincom Inc. (Allendale , Nueva Jersey). LFV mejora la vida útil de la herramienta, el control de virutas y el procesamiento de materiales difíciles de mecanizar.

Las máquinas de la serie L de MCC "son utilizadas por la mayoría de los fabricantes médicos con los que trabajamos" por sus velocidades de procesamiento más rápidas y capacidades de programación mejoradas, señaló Cepican. "La cantidad de ejes ha aumentado, incluido un eje B que es necesario para fabricar componentes médicos más complejos".

El L12 es un vendedor particularmente bueno para el mercado médico, agregó el gerente regional de ventas, Glen Crews. “El tamaño pequeño de la máquina y las altas velocidades del husillo la hacen ideal para mecanizar componentes de dispositivos médicos en miniatura. También hay opciones disponibles en todas nuestras máquinas para reducir el tamaño del husillo, lo que facilita el manejo del material”.

Se han desarrollado husillos más rápidos para trabajos transversales y taladrado de extremos que son intercambiables con los husillos estándar de la máquina, agregó Crews. "Al ser impulsados por engranajes, pueden alcanzar altas velocidades de husillo con un mejor par que el que obtendría con los husillos eléctricos o accionados por aire que usan muchos fabricantes".

Experto en husillos

En última instancia, el uso de husillos accionados neumáticamente o eléctricos independientes adecuados es vital para optimizar los avances y las velocidades para las aplicaciones médicas actuales, dijo Michael Gabris, gerente de ventas industriales de NSK America Corp. (Hoffman Estates, IL).

“Es posible que tenga 20 000 rpm en una fresadora, pero si tiene un taladro de 0,01″ [0,254 mm] de diámetro, no obtendrá las velocidades que necesita para funcionar correctamente”, señaló. "Puedes romper la herramienta muy fácilmente".

De hecho, 0,005″ (0,127 mm) se está convirtiendo en un diámetro estándar para brocas y fresas de metal duro integral, agregó Mike Shea, Gerente de Producto de NSK. “Si desea ejecutar 200 sfm, eso es aproximadamente 76,000 rpm si lo está ejecutando correctamente”, explicó. “Incluso si el fabricante [de la herramienta] recomienda ejecutar 100 sfm, todavía está por debajo de las 40 000 rpm. Nuestros husillos se ajustan a la necesidad de mecanizar las aplicaciones micro y nano que se están volviendo mucho más comunes”.

Cuando un husillo de NSK sale de fábrica, se garantiza que tiene menos de 1 μm de desviación, dijo Gabris. NSK también fabrica sus propias pinzas de precisión, con una precisión de tres a cinco micras, y ofrece rodamientos cerámicos de fabricación costosa en todos los husillos de alta velocidad.

Ya sea que se instalen en máquinas nuevas o se actualicen en máquinas más antiguas, "nuestros husillos hacen todo el trabajo", dijo Gabris. Los operadores “tienen que bloquear el husillo principal y ejecutar electricidad y aire a nuestro husillo, o solo aire si es neumático”, agregó Shea. “El husillo principal no gira, por lo que no hay desgaste en el husillo de la máquina. Nuestros husillos no tienen engranajes. Al aplicarles una pequeña cantidad de aire para enfriar y purgar, es posible que funcionen las 24 horas del día, los 7 días de la semana, sin crecimiento térmico ni problemas de armónicos. Esto es ideal en una situación de alta producción constante”.

Por el contrario, si usa solo un cabezal de engranajes, el acelerador debe descansar después de 20 o 30 minutos de uso para disipar el calor en los engranajes, aconsejó.

Haciendo avanzar las herramientas

Con materiales para componentes médicos que van desde plásticos hasta cromo cobalto y titanio, Sandvik Coromant (Fair Lawn, NJ) ha evolucionado considerablemente sus herramientas en los últimos años.

"Sí, se trata de producir piezas más rápido y mantener las tolerancias", dijo Patrick Loughney, gerente de producto para el mecanizado de piezas pequeñas, "pero también se trata de la previsibilidad del proceso y las herramientas".

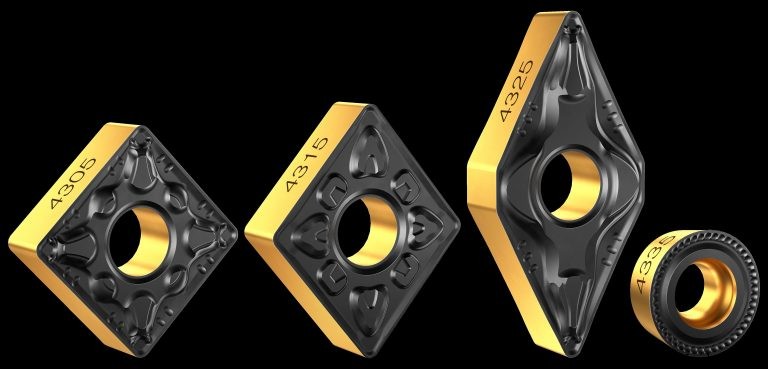

Por ejemplo, con plaquitas de torneado, "Cambiamos enormemente nuestra tecnología con nuestra innovación de revestimiento Inveio", señaló, que permite sustratos más resistentes, un tratamiento de bordes más preciso y una nueva forma de aplicar el revestimiento.

"Nos dimos cuenta de que los cristales en el recubrimiento en el proceso anterior eran aleatorios, donde solo protegían el inserto", explicó. “Ahora podemos alinear esos cristales en una dirección donde podemos proporcionar una mejor vida útil de la herramienta y desgaste de la plaquita”. Esto permite realizar menos ajustes en la máquina y ofrece una vida útil predecible de la herramienta, fundamental para un proceso de mecanizado estable. Después de que se moldea el inserto, se ejecuta la preparación del borde con tolerancias de micras, dijo.

“Hemos modificado nuestras herramientas para ejecutar diferentes funciones médicas”, continuó. "Tenemos nuestra barra perforadora médica especialmente diseñada para producir manguitos para las articulaciones de las rodillas y las caderas".

Mientras tanto, el sistema de fresado de cabeza intercambiable CoroMill 316 se ha modificado con una mayor profundidad de corte, especialmente para producir las bandejas de rodilla que soportan los implantes.

Sandvik Coromant también ha creado plaquitas de torneado especiales para plásticos médicos como la poliéter éter cetona. “La mayoría de los insertos se granallan en la parte superior para que el plástico no se pegue”, explicó Loughney.

En octubre, un nuevo taladro hecho especialmente para materiales resistentes al calor en aplicaciones médicas y aeroespaciales formará parte de la presentación bianual de la empresa. lanzamientos de nuevos productos.

Sin embargo, el mayor obstáculo de Sandvik Coromant son las plaquitas de roscado por torbellino. “La mayoría de las veces, un tornillo óseo tiene una forma de rosca especial”, señaló Loughney. “Parece que cada médico que ha salido con un tornillo óseo tiene su propia forma de rosca característica. Así que no podemos vender solo plaquitas estándar para eso; todos tienen que ser especialmente diseñados. Tenemos que ser muy flexibles al rectificar estos insertos caso por caso”.

Láseres al alcance de la mano

Cuando el mecanizado tradicional por sí solo no es suficiente, agregar uno o más láseres al proceso mejora en gran medida la capacidad de fabricación.

Por ejemplo, la línea de máquinas herramienta LaserSwiss de Tsugami/Rem Sales se creó para la industria médica. LaserSwiss combina el torneado suizo CNC tradicional y el corte por láser en una sola máquina, explicó Tina Carnelli, gerente de marketing de Tsugami LaserSwiss. “Esto significa que los fabricantes médicos pueden producir piezas médicas complejas, como stents, con una configuración y un programa de piezas”, dijo. "Recientemente, agregamos un segundo cabezal láser, para soldadura, a la máquina LaserSwiss para combinar de manera efectiva tres operaciones en una sola máquina".

En Marubeni Citizen-Cincom, “la introducción del corte y la soldadura por láser en nuestras máquinas es una de las modificaciones más significativas que hemos realizado”, dijo Rich Kuhn, Gerente Regional de Ventas. “La capacidad de realizar trabajos de mecanizado y corte por láser en la misma máquina tiene un efecto importante en la reducción del número de operaciones necesarias para producir un componente. Agregar automatización y hacer soldadura láser ha permitido a nuestros clientes médicos opciones adicionales para resolver algunos de los requisitos de alta tolerancia cada vez mayores”.

Por supuesto, los láseres han sido una solución de fabricación médica independiente durante algún tiempo. Por ejemplo, la cartera de Trumpf es ampliamente utilizada por los fabricantes de dispositivos médicos, desde soldadura láser y aplicaciones de corte fino hasta fabricación aditiva y marcado láser para trazabilidad, según Salay Quaranta, gerente de industria de Trumpf Inc. (Farmington, CT).

La fabricación aditiva, o impresión 3D, ha brindado numerosas oportunidades para Trumpf, agregó. “La construcción de varias coronas dentales, puentes y RPD con nuestra TruPrint 1000 permite la producción generativa de los fabricantes de las piezas y series de un solo lote más pequeñas en la placa. Con una opción multiláser, la producción puede aumentar hasta en un 80 % sin dejar de mantener la flexibilidad para procesar los pedidos de los clientes. Incluso las formas complejas se pueden convertir rápida y fácilmente del diseño CAD a un componente metálico 3D con la mejor calidad”.

Es esa flexibilidad de diseño lo que puede diferenciar a los láseres del mecanizado tradicional cuando se trata de la producción de capas de polvo capa por capa a base de metal.

“Al aprovechar las técnicas de diseño con la impresión 3D, un fabricante o laboratorio puede construir un producto casi en forma neta”, dijo Quaranta. “Hay muy poca chatarra como se ve con el mecanizado tradicional, y la metalurgia es sólida. Los fabricantes pueden aprovechar estas plataformas para construir una variedad de componentes, desde implantes y coronas dentales hasta andamios y construcciones para muchas aplicaciones”.

Más automatización en operaciones secundarias

Las estrictas normas que rigen todos los aspectos de la producción de componentes médicos y la necesidad de garantizar un proceso estable y predecible parecerían hacerlo ideal para la automatización. Sin embargo, esa supervisión rígida presenta un enigma, según Loughney de Sandvik Coromant. Una vez que se establece un proceso, puede ser extremadamente difícil y demasiado ineficaz en términos de tiempo o costo para cambiar, incluso con una innovación de material o proceso esperando en las alas.

“Estamos viendo más automatización en la fabricación médica, pero la mayoría está en las operaciones secundarias que no están tan controladas, como moler una puerta de una forja”, dijo. "Estamos viendo cosas más nuevas, como vástagos de cadera que se producen con automatización".

Dado que los componentes médicos generalmente se producen en lotes con cambios frecuentes, la responsabilidad y la trazabilidad son primordiales, continuó. “Es un poco más difícil automatizar algo así. Pero está cambiando; los sistemas y el software están mejorando hasta donde se puede rastrear mejor”.

Con respecto a otra tendencia, el impulso continuo hacia la Industria 4.0, los fabricantes de máquinas están respondiendo con numerosas innovaciones.

A pedido, Rem Sales integrará máquinas Tsugami Swiss con robótica FANUC para cargar y descargar piezas, sistemas de visión Keyence para medición en proceso y compensación automática para automatizar ajustes de compensación sobre la marcha, dijo Briggs. “Estamos sacando una pieza del transportador de la máquina con un robot, orientándola y colocándola en un accesorio en el dispositivo de medición. Si alguna de las dimensiones medidas está fuera de tolerancia, el sistema AutoComp de Caron Engineering lo compensará automáticamente en la máquina mientras está funcionando, y el robot colocará la pieza defectuosa en un contenedor separado para garantizar que no se mezclen piezas defectuosas con buenas”.

Para los clientes de hoy, “no podemos simplemente proporcionar una sola máquina para procesar piezas”, explicó Cepican de MCC. “Tenemos que proporcionar sistemas de procesamiento completos. Esto incluye sistemas de automatización altamente técnicos”. MCC ha diseñado varios sistemas automáticos de carga y descarga, por ejemplo, sistemas que cargan piezas en bruto en máquinas para soldarlas con láser a un componente que ha sido mecanizado.

George Bursac, gerente general de Star CNC Machine Tool Corp. (Roslyn Heights, NY), agregó:"La automatización ha sido parte de la fabricación médica durante algún tiempo y se está expandiendo en función de los nuevos requisitos". Si bien los componentes médicos como tornillos para huesos, implantes dentales, instrumentos quirúrgicos y otros componentes asociados con esos productos "permanecen igual sin muchos cambios", dijo, "nuestro equipo está respondiendo a cualquier nuevo desafío que las empresas de fabricación puedan requerir".

Sistema de control de automatización

- Máquina herramienta CNC

- 15 Beneficios de la máquina de soldadura láser

- Máquina de corte por láser VS Máquina de corte por plasma

- Variedad de automatización de máquinas herramienta en exhibición

- 8 tácticas imprescindibles para el mecanizado médico de precisión

- Lecciones de mecanizado de alto rendimiento:no se olvide de los portaherramientas

- Mecanizado médico:los fabricantes de herramientas de corte ofrecen información y consejos para el éxito

- Los pedidos de máquinas-herramienta disminuyen en septiembre

- Fuji presenta una máquina multitarea

- Methods Machine Tool para adquirir Koch Machine Tool

- Comprender el proceso de mecanizado y la máquina herramienta