El mecanizado aeroespacial utiliza capacidad completa de CAD/CAM/CAE CNC

DMG Mori (Hoffman Estates, IL) ofrece tecnologías de fabricación a OEM aeroespaciales y talleres de producción respaldados por un paquete de hardware, software y servicios de ingeniería CAD/CAM/CNC de Siemens Industry Inc. (Elk Grove Village, IL) para el mecanizado aeroespacial. Como socio de Siemens desde hace mucho tiempo, DMG Mori construye una variedad de centros de mecanizado ultrasónicos y de corte de virutas convencionales.

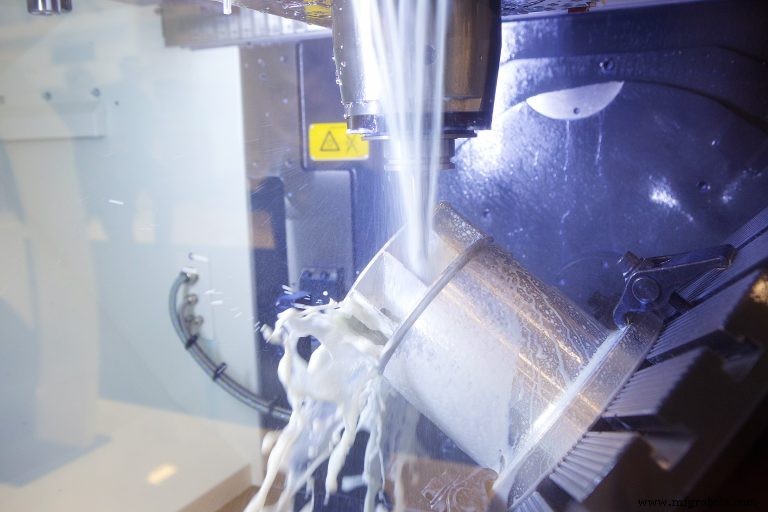

Para la industria aeroespacial, se requiere mucho cuidado y planificación en el proceso de mecanizado aeroespacial para lograr las precisiones deseadas y la eficiencia general de la producción. Los componentes típicos producidos incluyen aquellos hechos de materiales livianos pero duros, como titanio y aleaciones relacionadas, así como piezas de trabajo de aluminio, donde se eliminan volúmenes sustanciales de material. Debido a los largos tiempos de ciclo y otros altos costos de materia prima, el mecanizado de tales componentes es un desafío.

Dos aplicaciones recientes ilustran cómo DMG Mori pudo recurrir a Siemens para mejorar la producción de piezas, incluida la reducción de los protocolos de diseño a pieza, el tiempo de mecanizado aeroespacial, la vida útil de la herramienta, el acabado superficial, las precisiones dimensionales y la eficiencia general de la producción.

En primer lugar, se iba a fabricar un componente de empuje inverso para un motor a reacción con Ti Gal-4-V, un material de uso frecuente en la industria aeroespacial debido a su rigidez elástica. A partir del archivo CAD, el equipo de PLM (gestión del ciclo de vida del producto) de Siemens ejecutó el programa a través de su NX CAM con una función adicional VoluMill que calcula las tasas máximas de eliminación de material. La función de eventos definidos por el usuario (UDE) dentro del programa NX permite casillas de verificación para activar referencias de posprocesador para la presión del refrigerante, la amplitud, la configuración del generador ultrasónico y más. Esto evita la programación manual y, como resultado, redujo el tiempo de transición del programa de dos días a aproximadamente 30 minutos.

Una vez que el programa estuvo listo para el control, las características del CNC Sinumerik 840D sl permitieron una simulación más optimizada de la ruta de corte real. La función de compresor de configuración rápida 3D proporciona un archivo de datos detallados paramétricos para todos los movimientos de la trayectoria, lo que elimina las colisiones y garantiza la trayectoria óptima, junto con el kernel NC y el PLC en la máquina herramienta.

Como observó Randy Pearson, gerente del centro de aplicaciones técnicas de Siemens:“Esta característica es un gran ahorro de tiempo para nuestro cliente, ya que la bola de prueba y la sonda en el mecanismo del husillo se pueden ejecutar en cualquier punto del ciclo, probando la cinemática real de la máquina en cualquier momento. El procedimiento también se puede automatizar para que se ejecute en la mesa a intervalos de tiempo prescritos”.

La función de mecanizado de alta velocidad se destaca por Cycle 800, una transformación de plano estático que permite que una máquina de cinco ejes defina un plano de trabajo girado en el espacio. Es comúnmente conocido en la industria como programación 3+2. El ciclo convierte el cero real de la pieza de trabajo y las compensaciones de herramienta para hacer referencia a la superficie girada. Cabe destacar aquí que el ciclo se adapta a la cinemática particular de la máquina y posiciona los ejes físicos normales al plano de trabajo. Esto se conoce como TRAORI u orientación de transformación.

Mientras tanto, la interfaz de usuario de Sinumerik CNC Operate en la máquina permite al operador realizar funciones integradas de administración de herramientas y administración de información, todo transportable en una conexión USB o de red.

En la simulación, la carga y fijación de la pieza de trabajo se realizan virtualmente en NX CAM, que también calcula una carga de viruta constante, fundamental en estas aplicaciones de eliminación de material de gran tamaño. La simulación verifica aún más la longitud de la herramienta en cada sección de corte y el programa finaliza para que la máquina comience. Es literalmente como trabajar con un "gemelo digital" de la máquina.

Durante la producción, este proceso produjo una mejora de 2,25 veces en la vida útil de la herramienta en este material tan duro, según Luke Ivaska, gerente nacional de productos de DMG Mori. “Con la combinación de NX CAM, más Sinumerik 840D sl en la máquina y todo lo que podía hacer, tuvimos algunos desafíos iniciales, ya que la mayoría de los programas de software son paquetes CAM especialmente diseñados que permiten un uso rápido y fácil por parte de cualquier persona. Sin embargo, tienen limitaciones significativas, ya que el software controla la trayectoria y el operador tiene muy poco control. Con NX CAM y Sinumerik, tenemos mucha más información sobre la creación de la trayectoria. Todavía tengo que encontrar un problema que no pude resolver con NX”. Como resultado, la pieza acabada se ejecuta en 4½ horas con una mejora del acabado superficial de 62,5 Ra a 35 Ra, gracias al actor ultrasónico.

En el segundo ejemplo, un centro de mecanizado de cinco ejes de corte de virutas convencional, la DMU 50 de nivel de entrada se utiliza para cortar un bloque de aluminio 6061 de 7″ (177,8 mm) de diámetro × 2″ (50,8 mm) de altura en un bloque de aluminio 6061. ventilador impulsor para la industria aeroespacial, con una remoción de material superior al 90%. El mismo software NX CAM comenzó esta cadena de procesos, con el beneficio inicial de un considerable ahorro de tiempo en la configuración de cinco ejes y una completa simulación y verificación del código G en un solo sistema.

Debido a la estructura de aspas de este componente del ventilador del impulsor, solo se permitía un espacio libre de 0,5 entre la pieza y el portaherramientas durante el mecanizado. La simulación con NX CAM evitó la colisión de la herramienta y la pieza. El departamento de ingeniería de DMG Mori buscó a otro socio de herramientas de larga data, Haimer, y su soporte de línea delgada para proporcionar una solución viable para esta aplicación. Mientras tanto, el eje de herramienta interpolado y las vistas de sección se ejecutaron en NX CAM para verificar el funcionamiento de la herramienta en el espacio de trabajo reducido.

En el Sinumerik 840D sl, la misma función de compresor de ajuste rápido 3D garantizó la trayectoria adecuada, mientras que la configuración de mecanizado de alta velocidad y el Ciclo 800 se utilizaron nuevamente para este proyecto. Sinumerik Operate, la interfaz gráfica de usuario del CNC, permite que el operador del usuario final y el personal de ingeniería de fabricación accedan a las condiciones de producción, incluidos todos los datos de desbaste y acabado en texto sin formato, además de todos los datos de orientación de transformación de cinco ejes registrados para reiniciar después de cualquier interrupción y reinicio manual .

La operación aerodinámica variable de la máquina herramienta se combina con un vector interpolado para producir un acabado más suave cuando se mecanizan superficies de álabes en una sola trayectoria. La máquina pasa del mecanizado cuadrado al redondo y luego las trayectorias de ángulo extremo necesarias para mecanizar con precisión las partes internas de la hoja. La parte de la aleta de una sola hoja del programa se capturó automáticamente, por lo que se pudo construir un programa de paso y repetición.

La simulación de la ruta de corte de cada aleta de pala se realizó en los programas NX CAM y CNC. Este programa vectorizado es transportable a cualquier máquina con resultados comparables, según Randy Pearson y Matthias Leinberger, director de desarrollo comercial de PLM de Siemens, quienes comentaron:“Precisamente porque la cinemática de la máquina se puede conocer, este programa, una vez creado, se puede transferir a múltiples máquinas dentro de la misma instalación o operadas por talleres en todo el mundo, todas unidas por el control. Hay total continuidad entre las operaciones, el protocolo de captura de datos y la retroalimentación recibida para el análisis de producción.”

Ambos proyectos se realizaron utilizando el nuevo CELOS a bordo de las máquinas DMG Mori. CELOS facilita la interacción entre el operador y la máquina en estas aplicaciones. Tiene numerosas aplicaciones para permitir la llamada instantánea de las condiciones reales, la comparación completa de datos a través de un enlace a los productos CAD y CAM, además de una interfaz completa con el sistema ERP de la empresa del cliente para el registro y el análisis, con ajuste remoto en proceso. En el caso de estos clientes aeroespaciales, también se proporciona comunicación interactiva a una red de producción global.

Sistema de control de automatización

- para ahorrar dinero en piezas de máquinas CNC

- ¿Cuáles son los usos de las máquinas CNC

- Componentes de CAM y su función en el mecanizado CNC

- Mecanizado CNC:definición y tipos de máquina CNC

- Diferentes tipos de mecanizado CNC

- 3 cambios de mentalidad para el mecanizado CNC Lights-Out

- Cómo la IA y el aprendizaje automático impactan en el mecanizado CNC

- Ventajas y limitaciones del mecanizado CNC

- Las ventajas del mecanizado CNC de 5 ejes

- Entonces, ¿qué es el mecanizado CNC de 5 ejes?

- ¿Qué es una máquina de perforación CNC?