Todo con aditivo

Cómo el nuevo software de simulación y programación CAD/CAM puede ayudar a abordar los procesos de fabricación aditiva.

En el ámbito de la fabricación, los procesos de fabricación aditiva (AM) siguen siendo la novedad. Aunque los aditivos han existido durante varias décadas, hasta hace relativamente poco tiempo se han relegado principalmente a aplicaciones de creación de prototipos y uso de producción a corto plazo. Sin embargo, con los procesos de aditivos metálicos más nuevos, el potencial de AM se ha expandido dramáticamente. Ha pasado de lo que se ha visto como una tecnología intrigante a un proceso de producción más realista que ahora es más utilizado por los principales fabricantes como GE y Lockheed para fabricar piezas metálicas AM para motores de aviones y otros componentes y ensamblajes de misión crítica. A medida que los procesos AM se han vuelto más populares, el nuevo software de programación CAD/CAM y los paquetes de simulación relacionados están abordando algunos de los problemas con los procesos capa por capa de aditivos, agregando herramientas de flujo de trabajo aditivo con diseño generativo y visualización 3D mucho más extensa y técnicas de optimización de topología. para los fabricantes. Muchos de estos nuevos paquetes de software también pretenden ayudar a los fabricantes con la nueva clase de máquinas herramienta híbridas aditivas/sustractivas.

Hacer posible lo imposible

Uno de los objetivos clave de las nuevas soluciones aditivas es generar diseños muy mejorados. La programación CAD/CAM aditiva puede facilitar a los ingenieros de desarrollo de productos el diseño de piezas que antes se consideraban imposibles de fabricar. “Autodesk ha creado un flujo de trabajo completo e integral para la fabricación aditiva, desde la optimización del diseño hasta la preparación de la construcción, la simulación y la posproducción, lo que ayuda a los diseñadores e ingenieros a pasar de la creación de prototipos a la producción en serie”, dijo Duann Scott, estrategia y desarrollo comercial de Additive. Manufactura y Compuestos, Autodesk Inc. (San Rafael, CA). "Ahora estamos agregando Diseño Generativo para permitir que los diseñadores exploren y desarrollen todo el potencial [de AM] en formas que antes no eran posibles".

La nueva capacidad de AM en la producción en serie es un desarrollo clave, señaló Scott. “A medida que la industria evoluciona con nuevos materiales y procesos, también se ampliarán los casos de uso de piezas pequeñas, complejas y/o personalizadas, a piezas más grandes a medida que ingresen al mercado máquinas y materiales de menor costo”, agregó. “Hemos visto caer drásticamente el costo del hardware a medida que expiran las patentes clave, primero en el espacio de polímeros con máquinas FDM [modelado por deposición fundida] que bajaron de $ 40,000 a $ 400, luego las máquinas SLA [aparatos de estereolitografía] bajaron de precios similares a $ 3000, y ahora las máquinas SLS [sinterización selectiva por láser] bajan de $150,000 a $10,000. Ahora estamos viendo una nueva ola de procesos de metales aditivos. Mientras que antes costaba $1 millón configurar una sola máquina, ahora se pueden comprar máquinas nuevas por alrededor de $100,000. Esta reducción masiva en la inversión requerida para producir piezas ampliará drásticamente lo que actualmente es un mercado relativamente pequeño”.

Agregar capacidades de diseño generativo al software para procesos de AM brindará a los diseñadores ventajas sustanciales, afirmó Scott. “El diseño generativo permite a los diseñadores e ingenieros explorar soluciones basadas en restricciones de diseño y procesos de fabricación que serían imposibles de concebir o ejecutar con el software CAD tradicional”, dijo. “Más que una simple optimización de topología, que toma la geometría existente y reduce la masa basada en solucionadores FEA [análisis de elementos finitos] a un único diseño optimizado, el diseño generativo crea soluciones geométricas basadas en múltiples objetivos y múltiples procesos de fabricación para brindar múltiples soluciones. Luego, estas soluciones se pueden iterar para refinar aún más la geometría, que luego se puede fabricar tal cual, o usarse como guía, para informar el enfoque del diseñador sobre el diseño, en función de las soluciones que brindan”.

A principios del próximo año, Autodesk lanzará la próxima versión de su software de impresión aditiva/3D Netfabb 2018, actualmente en prueba beta, que agregará nuevas funciones, incluidas capacidades de diseño generativo. “El vínculo entre los procesos sustractivos tradicionales y la fabricación aditiva es que ambos requieren una comprensión profunda de la combinación específica de máquina y material para crear un control óptimo de la máquina para cumplir con los requisitos del ingeniero de diseño”, dijo Scott. “También es fundamental que la mayoría de las piezas AM de metal se mecanicen sustractivamente después de la impresión para garantizar la calidad de la superficie y las tolerancias en las piezas que interactúan con otras piezas en un ensamblaje”. Autodesk ofrece el flujo de trabajo completo, agregó, para usar el mismo archivo CAD para el posproceso aditivo y sustractivo esencial.

“Combinar procesos separados como aditivo y sustractivo en un flujo de trabajo de fabricación generalmente implica varios pasos, a menudo en diferentes máquinas. Esto debe ser preciso y automatizado. Hay un subproceso de proceso digital que comienza con la intención de diseño e ingeniería y simula lo que debería suceder en cada paso del proceso:necesita construir sobre los datos originales”, afirmó Scott. “También debe monitorear el progreso en el mundo real, utilizando la inspección y los bucles adaptativos o de retroalimentación para detectar y compensar la variación. Estos procesos también deben unirse”.

El otoño pasado, Siemens PLM Software (Plano, TX) anunció su solución "Fabricación aditiva con NX" y, a principios de este año, la empresa agregó la Plataforma de fabricación de piezas de Siemens, un servicio de colaboración en línea destinado a conectar compradores y vendedores de componentes aditivos. En abril, el desarrollador de software, propiedad de Siemens AG (Munich), también anunció una amplia asociación tecnológica con Materialise NV (Lovaina, Bélgica), proveedor de software de impresión aditiva/3D desde hace mucho tiempo, en virtud de la cual el software Materialise Magics 3D Print Suite AM estará completamente integrado. con el software NX de Siemens. La combinación aporta la experiencia de Materialise con las fortalezas centrales de CAD/CAM/CAE de NX de Siemens PLM, incluidas amplias capacidades de diseño con herramientas de optimización basadas en simulación, señaló Aaron Frankel, director sénior de marketing, software de ingeniería de fabricación de Siemens PLM.

La estrategia aditiva de Siemens presenta tres pilares, comenzando con la fabricación aditiva con NX, que incluye las ofertas de NX y Teamcenter PLM de la compañía, señaló Andreas Saar, vicepresidente de Siemens PLM, Manufacturing Engineering Group. “Eso es lo que llamamos la cadena digital y el núcleo que se mueve hacia el futuro”, dijo Saar. Siemens lanzará actualizaciones del software de tres a seis meses, con nuevas interfaces de impresora que funcionan con muchos jugadores adicionales, incluidos EOS, Stratasys, DMG Mori, HP y otros, dijo.

“Nuestra intención es llevar los aditivos a una fase industrial”, dijo Saar, integrando Materialise en la gran base industrial instalada de NX de Siemens. Un ejemplo es GE, que usa aditivos para producir boquillas grandes para motores de aviones. “Había un pequeño grupo, tal vez de 20 a 30 personas, entre ingenieros de diseño y de simulación, que hicieron que esto sucediera, y probablemente haya 4000 ingenieros de diseño allí. Nuestro objetivo es ampliar mucho eso. Tenemos 10.000 asientos de diseño en GM. Estos muchachos tienen que repensar la fabricación aditiva”.

“Lo que vemos en el mercado es que las empresas medianas y grandes están creando grupos de trabajo de fabricación aditiva para comprender la tecnología”, dijo Frankel. “Hay una gran curva de aprendizaje. Las empresas están eligiendo varias tecnologías dispares para ver qué funcionará, pero ese entorno ad-hoc no escalará. Las empresas deben tener una solución integral y deben poder administrar esos datos y procesos con una única solución”.

El auge del mecanizado aditivo híbrido

Muchas de las soluciones CAD/CAM más nuevas para enfoque aditivo en la programación o simulación de la última cosecha de máquinas herramienta híbridas aditivas/sustractivas, incluidas las entradas de DMG Mori y Mazak. Dado que los componentes AM no tienen una forma casi neta y requieren un acabado de moderado a extenso, el híbrido es un enfoque práctico para muchos usuarios de máquinas herramienta. Las máquinas híbridas, si bien son caras, recientemente se han vuelto más asequibles.

La estrategia de Siemens tiene como objetivo admitir todas las máquinas AM, especialmente las unidades híbridas de algunos de los socios de la empresa, como DMG Mori y Mazak. "Apoyamos las soluciones existentes, como la deposición de energía directa, la soldadura por rayo láser y la fusión de cama de potencia", dijo Frankel de Siemens PLM. De esas tecnologías, Saar dijo que la más común es la fusión de lecho de polvo, y Siemens admite el nuevo Multi-Jet Fusion de HP, que utiliza impresoras 2D con boquillas. La máquina tiene tecnología voxel 3D que imprime en un solo color pero podrá imprimir en varios colores. "El futuro es muy escalable", dijo Saar.

Las máquinas híbridas son atractivas para muchos desarrolladores de CAD/CAM, y Vero Software (Reading, Reino Unido) planea lanzar un módulo de mecanizado aditivo híbrido en el futuro, posiblemente alrededor de abril del próximo año, para su Edgecam y otro software CAM, dijo Raf Lobato, director de productos estratégicos. La deposición de energía directa, la reparación, las características de crecimiento y el revestimiento son áreas de enfoque para este tipo de software, señaló. “Para aprovechar al máximo el aditivo, en realidad no puede vivir por sí solo; el área de 'adición' ocasionalmente debe prepararse mediante sustracción y finalmente, después de la adición de material, generalmente debe terminarse con sustracción”, afirmó Lobato.

Se necesita más investigación para refinar muchos procesos aditivos, anotó. “En realidad, todavía no saben cómo agregar material de manera efectiva”, dijo Lobato al describir la deposición directa de energía. “Cuando agregas algo de material a un componente, no sale perfecto”. El material depositado no está cerca de la forma neta, lo que requiere procesos de mecanizado de acabado sustractivos para completar las piezas. “La gran noticia es que las pruebas muestran que el material aditivo depositado en este proceso es más duro que los materiales base, en algunos casos”, con cerca del 100% de metales densos agregados a estos componentes metálicos en tales operaciones de revestimiento, dijo Lobato.

En un ejemplo, la reparación de las palas de las turbinas de los aviones requería cortar una pieza de material en forma de V de la pieza en lugar de simplemente agregar metal donde había una grieta en la pala. “Ahí nuevamente se puede ver dónde se requiere una operación sustractiva”, dijo Lobato, y estuvo de acuerdo en que, a veces, se necesitan procesos tanto sustractivos como aditivos para completar el trabajo. “Esa es nuestra creencia. Además, llevaría muchísimo tiempo:agregar material no es rápido”.

Las mejoras en la tecnología, tanto de software como de hardware, además de la velocidad, la flexibilidad y, por supuesto, el costo, son fundamentales para el crecimiento de los aditivos, dijo Lobato. "Estamos involucrados en el Proyecto Kraken, http://krakenproject.eu/, que trata sobre la fabricación aditiva en piezas grandes por un robot con una solución de mayor precisión que la disponible tradicionalmente".

Otra nueva entrada proviene del desarrollador de CAD/CAM DP Technology Corp. (Camarillo, CA), que en agosto anunció su suite de software aditivo Esprit para la fabricación aditiva de metal. Se dice que el software ayuda a simplificar el lento proceso de programación aditiva en solo unos pocos pasos.

“El software CAD/CAM de hoy en día debería proporcionar una potente programación para máquinas herramienta multitarea, multifunción, multicanal, de fresado-torneado, aditivas y sustractivas, con procesos aditivos y sustractivos programados, optimizados y simulados juntos en una única interfaz fácil de usar”, dijo Chuck Mathews, vicepresidente ejecutivo, Tecnología DP. Se espera que el nuevo módulo Esprit Additive esté disponible a mediados de 2018. DP Technology tiene asociaciones sólidas con DMG Mori y Mazak y el módulo ofrecerá programación adicional para los usuarios de las máquinas híbridas de esas empresas.

En Creo 4.0, PTC (Needham, MA) lanzó una plataforma de fabricación aditiva que incluye funciones para diseñar mejor y optimizar estructuras livianas, definir nuevos subtipos de ensamblaje que pueden almacenar las piezas que se imprimirán, su posición, materiales, colores y más. , señaló José Coronado, gerente de producto de las aplicaciones Creo Manufacturing and Simulation. La solución aditiva también incluye una función de conectividad para proporcionar información directa al diseñador sobre las capacidades de las impresoras 3D, que se considerarán en la fase de diseño.

“Un alto porcentaje de usuarios de Creo han dicho que actualmente están implementando, o están considerando implementar, proyectos piloto en fabricación aditiva”, dijo Coronado. “Además, muchas imprentas de plástico que ya se encuentran en las instalaciones de los clientes están pasando del trabajo de prototipos a la fabricación de herramientas y accesorios, o directamente a la producción de piezas finales. Uno de los facilitadores de este cambio es la nueva funcionalidad disponible en Creo, que permite a los ingenieros diseñar entramados optimizados y conectarse directamente con las impresoras de plástico de Stratasys y 3D Systems.

“La hoja de ruta de PTC para Creo incluye más tipos de entramado, optimización de topología integrada en el modelo B-Rep [representación de límites], compatibilidad con procesos de impresión en metal y más, todo sin salir de Creo”, continuó. “Pero nuestros usuarios no necesitan esperar; Las funcionalidades aditivas y sustractivas actuales de PTC coexisten, perfectamente integradas con el modelo CAD. Utilizando el mismo modelo 3D, podemos preparar un ensamblaje de bandeja para imprimir una o varias piezas. Luego, si se necesita un procesamiento posterior como taladrado, fresado frontal o desbarbado, se utiliza el mismo modelo 3D para crear las trayectorias de herramientas NC correspondientes”.

Uno de los primeros pioneros en aditivos, 3D Systems (Rock Hill, SC) también ofrece su experiencia en fabricación aditiva y sustractiva junto con su software 3DXpert Metal Additive Manufacturing presentado el año pasado, según Daniel Remenak, gerente de productos de GibbsCAM 3D Systems. "3DXpert es una solución de software todo en uno para la fabricación aditiva de metal con capacidades avanzadas en preparación de impresión, soportes y optimización de estructuras, rebanado e incluso operaciones posteriores a la impresión".

Aunque CNC Software, desarrollador de Mastercam, no ha lanzado un módulo específico para aditivos, la compañía está "evaluando qué enfoques de software aditivo son los más útiles para nuestros clientes ahora y a medida que la tecnología continúa expandiéndose", señaló Ben Mund, senior analista de mercado, CNC Software Inc. (Tolland, CT).

“El problema inicial del acabado de la superficie ha visto una mejora espectacular, al igual que los materiales disponibles, con un mayor desarrollo en materiales estructurales y de alta temperatura, materiales flexibles y compuestos. A medida que se mejoren estos problemas, el proceso se utilizará en más y más lugares”, dijo Mund. “La impresión en metal más asequible también hará avanzar a la industria. Estamos viendo que eso sucede ahora con nuevos tipos de metales infundidos en sustrato más asequibles.

“También hay muchos lugares donde se usarán aditivos y sustractivos en concierto”, dijo. “Esto puede abarcar desde la producción de accesorios aditivos para el mecanizado sustractivo hasta la creación de piezas aditivas que deben mecanizarse por acabado. Y, por supuesto, siempre habrá piezas que sean imposibles de producir mediante sustracción, donde la adición es la única opción”.

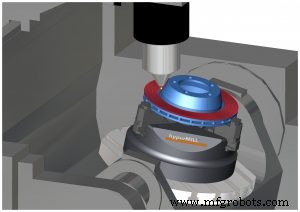

En Open Mind Technologies USA Inc. (Needham, MA), desarrollador del software CAD/CAM de hyperMill, la empresa tiene la capacidad de respaldar los procesos de AM utilizando un módulo específico de aditivos que es una opción dentro de hyperMill, señaló Alan Levine, director general. Open Mind ha estado involucrado con el mecanizado aditivo durante casi 10 años, agregó Levine. “Nuestro enfoque es el soporte de programación para procesos de deposición de metales basados en láser. Este esfuerzo es consistente con nuestro enfoque avanzado de cinco ejes e incluye comentarios de nuestra base de clientes. Hoy estamos trabajando con socios de máquinas y usuarios finales clave en proyectos y para implementar y confirmar nuevas tecnologías. Nuestros procesos están alineados con los desarrollos en curso en hyperMill, nuestro paquete para el mecanizado sustractivo, por lo que este trabajo se simplifica y se puede realizar con elegancia dentro de nuestro enfoque actual”.

Aunque las máquinas de lecho de polvo aditivo pueden comprender un segmento más grande del mercado actual, el enfoque de Open Mind está en la deposición láser, aplicada a la construcción de nuevas piezas (a menudo con máquinas de cinco ejes) y mantenimiento y reparación en moldes y matrices y energía, según a Levine. “Los procesos de deposición láser generalmente no requieren estructuras en proceso para soportar voladizos que luego deben eliminarse”, dijo Levine. "Además, la deposición láser es muy adecuada para el mecanizado híbrido".

Hace aproximadamente un año, Open Mind agregó un nuevo soporte de simulación para aditivos de su socio y desarrollador de módulos de componentes MachineWorks (Sheffield, Reino Unido). “Nuestro desarrollo de software para procesos aditivos se basa en nuestras experiencias y cooperación con usuarios clave y socios de máquinas. Las diversas piezas que se fabrican hoy conducen a mejoras en el software y el flujo de trabajo del proceso. Los requisitos fundamentales para el procesamiento aditivo, con respecto al relleno y delimitación de rutas, el control de los puntos de inicio y los disparadores de láser, ya se han implementado en el software”, dijo Levine. "Los procedimientos de comprobación de colisiones también requieren una cuidadosa atención, ya que el modelo de la pieza de trabajo está en constante crecimiento y los cabezales de deposición también requieren distancias focales específicas para una deposición adecuada del polvo".

Simulación de procesos aditivos y NC

Como en cualquier proceso de fabricación, la simulación precisa del movimiento de corte y conformado de metales es fundamental para garantizar la calidad y la seguridad de fabricación de las herramientas, los accesorios y la máquina herramienta. Hasta hace poco, las soluciones de software de simulación han sido escasas para visualizar adecuadamente los procesos de FA.

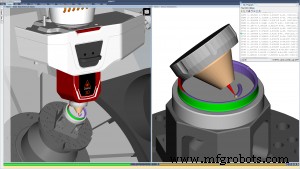

En la feria Rapid/TCT en Pittsburgh, el último software de simulación, verificación y optimización Vericut versión 8.1 NC presentó nuevas capacidades para simular operaciones de fabricación aditivas e híbridas, así como para el aderezo continuo durante la molienda, dijo Gene Granata, gerente de producto de Vericut en CGTech. (Irvine, CA). “Estos nuevos métodos se pueden utilizar en cualquier orden, con cualquier método de corte tradicional [como fresado, torneado y mecanizado de cinco ejes] y en prácticamente cualquier marca de máquina CNC. El nuevo software también tiene mejoras para seccionar la pieza de trabajo, la herramienta de medición X-Caliper, la optimización de la trayectoria de la herramienta Force y la configuración de informes para documentar automáticamente el proceso de fabricación.

“El atractivo de la fabricación aditiva trae consigo muchos desafíos únicos para los diseñadores y programadores de NC”, continuó. “La gente se está reentrenando para pensar, diseñar y programar partes de manera diferente, para hacer un producto superior de la manera más eficiente posible. El software de simulación, como Vericut, es una herramienta invaluable para que los programadores de NC visualicen y verifiquen cada proceso en el orden utilizado, comparen estrategias de fabricación y eviten accidentes costosos o daños a las máquinas, las herramientas y las piezas que se fabrican”. Las máquinas híbridas suelen ser caras y, por lo general, tienen un suministro limitado en una empresa determinada, agregó. Las piezas de reparación o los técnicos para láser y otros equipos aditivos también pueden ser difíciles de encontrar. "El software de simulación ofrece una protección rentable para mitigar posibles problemas antes de que ocurran".

Encontrar formas novedosas de programar piezas producidas a través de procesos aditivos presenta un nuevo desafío para los programadores de NC. "Tener opciones para emplear métodos aditivos, sustractivos o híbridos a menudo empuja a los programadores a pensar más allá de su 'zona de confort' anterior para hacer cosas que antes no creían posibles", señaló Granata. “El nuevo diseño para la fabricación aditiva [DFAM] y las capacidades de programación NC aditiva parecen llegar en cada nueva versión de CAD/CAM. Si bien estas mejoras están destinadas a proporcionar a los programadores de NC aditivos más opciones, esto también aumenta la curva de aprendizaje. Hacer un seguimiento mental de dónde se ha depositado el material y dónde no es un desafío”.

La incorporación de aditivos en cualquier proceso de producción crea múltiples problemas, dijo Granata. “Un error en la planificación y secuenciación de las operaciones NC puede dañar los componentes de la máquina, el equipo aditivo o la pieza. La simulación elimina las conjeturas y minimiza el riesgo, mostrando cómo se fabricarán las piezas y la representación exacta de la pieza durante todo el proceso”. El módulo Vericut Additive simula las capacidades de mecanizado aditivo y tradicional utilizadas en cualquier orden en máquinas híbridas. “La simulación de todas las operaciones puede identificar problemas potenciales que pueden ocurrir al integrar métodos aditivos. El usuario puede acceder a un "historial" detallado almacenado con la tecnología de gota realista de Vericut, lo que ahorra tiempo a los programadores al identificar cuándo se mecanizaron las características de la pieza y la fuente de los errores, en la mayoría de los casos, con solo un clic del mouse”.

Esta capacidad aditiva verifica el revestimiento láser preciso y la deposición de material, detecta colisiones entre la máquina y la pieza aditiva, y encuentra errores, vacíos y material fuera de lugar, señaló Granata. “Para obtener la mayor precisión, Vericut simula el mismo código NC posprocesado que se utilizará para controlar la máquina CNC y garantiza el uso adecuado de las funciones AM y los parámetros del láser. Los usuarios pueden experimentar virtualmente con la combinación de procesos aditivos y de eliminación de metales en cualquier orden para determinar métodos de fabricación híbridos óptimos y seguros”.

Sistema de control de automatización

- Fabricación de aditivos líquidos:construcción de objetos 3D con líquido

- 4 Tendencias de automatización prometedoras en la fabricación aditiva

- ¿Acabado de piezas impresas en 3D con… crayones?

- Mejora de la fabricación aditiva con ingeniería inversa

- 4 desafíos de fabricación aditiva que se pueden resolver con software

- Diseño embebido con FPGA:Construyendo un proyecto

- Diseño embebido con FPGAs:Proceso de desarrollo

- Diseño integrado con FPGA:Implementación

- Simplificación del diseño con tecnología FPGA incorporada

- Diseño para fabricación aditiva para accesorios y herramientas

- Stratasys:Ser más sostenible con la impresión 3D