Llene el turno de noche con un cobot que atiende máquinas

Después de que Troy Ojalehto (izquierda) de Rapid Design Solutions desarrollara la aplicación inicial, el ingeniero de automatización de Toolcraft, Brian Laulainen, pudo manejar la operación diaria además de desarrollar una estación de lavado y secado de piezas como complemento de la aplicación para el UR5e, un cobot de Robots universales. El Sr. Laulainen realizó la capacitación a través de UR Academy, luego la complementó con unas pocas horas de capacitación práctica con el Sr. Ojalehto.

Toolcraft, un pequeño taller mecánico en Seattle, necesitaba automatizar una tarea desafiante de mantenimiento de máquinas de tres operaciones dentro de su máquina CNC. Impresionado con el nuevo cobot insignia de Universal Robots (UR), el UR5e, y su repetibilidad de 30 micras y capacidades de detección de fuerza/par, el taller asumió la tarea y ahorró un 23 % en costos de producción y aumentó el rendimiento en un 43 %.

El momento crítico que impulsó este movimiento llegó cuando un pedido grande impulsó a Toolcraft a agregar un tercer turno para una producción 24 horas al día, 7 días a la semana. “Nadie quiere trabajar en el tercer turno aquí”, dice Steve Wittenberg, director de operaciones. En un área con un 3% de desempleo, la tienda no estaba recibiendo mucha respuesta a su anuncio de búsqueda de ayuda. Comenzó a buscar diferentes opciones de automatización, considerando inicialmente los robots industriales tradicionales.

Al observar únicamente el hardware, parecía que los robots tradicionales serían la solución más rentable, dice el Sr. Wittenberg. "Pero una vez que comenzamos a tener en cuenta los ahorros por no tener que montar una jaula de seguridad, y el tiempo ahorrado en la facilidad de uso, evitando una gran cantidad de programación compleja, Universal Robots terminó siendo la solución adecuada".

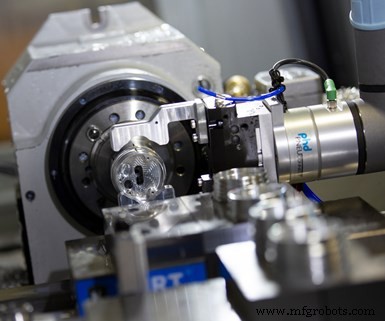

Este componente de dispositivo médico de subprocesos múltiples requería una alta precisión y un manejo de tres pasos dentro de la máquina herramienta, lo que requería la adición de un tercer turno. La solución de Toolcraft fue entregar el cuidado de la máquina a un robot colaborativo, el UR5e.

Cobot trabaja en el turno de noche

El pedido que impulsó esta inversión fue para una pieza multiproceso para un dispositivo médico. Esta pieza debía cargarse en una operación de mecanizado CNC de tres pasos que se ejecutaría durante un tercer turno. Toolcraft discutió el desafío con Rapid Design Solutions, un integrador de sistemas certificado de Universal Robots.

“Cuando se realiza un mecanizado de precisión de múltiples operaciones, los requisitos de precisión aumentan”, dice el propietario de Rapid Designs Solutions, Troy Ojalehto. “Cuando escuchamos que la repetibilidad del UR5e había bajado a 30 micras, nos emocionamos mucho. Eso realmente compite en el mismo espacio que los robots industriales tradicionales, por lo que fue enorme para nosotros. No he visto otros cobots que manejen este nivel de precisión con piezas de operaciones múltiples como esta, con entrada de material sin procesar y salida de piezas de precisión completas”.

Seis meses después de la implementación, el Sr. Wittenberg dice que el taller vio un aumento en la producción de inmediato. “Pudimos dotar de personal a ese tercer turno y pasamos de producir 255 piezas por semana a 370 piezas por semana. Junto con eso, pudimos terminar la producción de nuestro año siete semanas antes, liberando así esa máquina para producir piezas para otros trabajos”.

Agrega que Toolcraft está buscando un ROI de aproximadamente 12 meses.

Un robot con toque humano

Una nueva característica de la línea insignia de Universal Robots es la retroalimentación forzada en todas las juntas, que es clave para asegurarse de que la pieza encaje perfectamente en la fijación de la máquina herramienta. “Usando el movimiento de fuerza con libertad en los ejes X, Y y rotacional Z, podemos forzar la pieza allí, moverla y programar ese cumplimiento muy fácilmente para permitir básicamente un toque humano con el robot”, dice el Sr. Ojalehto. Mientras habla, el propietario de Toolcraft, Karl Niemela, se detiene e informa que su empresa ha decidido llamar al robot Clarence. "Es un nombre sofisticado para un robot sofisticado", dice con una sonrisa.

“La función de conducción libre de la UR reduce en gran medida el tiempo para enseñar los puntos del robot”, dice el Sr. Ojalehto. Los cobots UR se pueden programar fácilmente a través del método de enseñanza simplemente moviendo el brazo a través de los puntos de ruta deseados que se agregan al programa en el dispositivo de enseñanza. Cuando el cobot estaba en uso, Toolcraft usó el simulador UR para crear el programa completo para la estación de lavado y secado de piezas fuera de línea, insertando los puntos de referencia a medida que transfirieron el programa al dispositivo de aprendizaje.

Cobot limpia

Si bien el cobot ayudó con éxito al taller a implementar la producción las 24 horas del día, los 7 días de la semana, el cobot todavía no estaba funcionando a su máximo potencial. El ciclo de mecanizado dura un total de 56 minutos, pero la UR5e solo está ocupada atendiendo piezas durante seis minutos. “El resto del tiempo, el cobot simplemente pasaba el rato esperando el siguiente ciclo. Queríamos mantenerlo ocupado”, dice el Sr. Wittenberg. Para ocupar más tiempo del cobot, la tienda agregó una estación de enjuague y limpieza parcial.

Con una repetibilidad de 30 micras, el UR5e pudo insertar con precisión la pieza multirosca en la fijación. El ciclo CNC incluye tres operaciones en un centro de mecanizado vertical:dos en fijaciones de tornillo de banco y una en una unidad rotativa de cuarto eje.

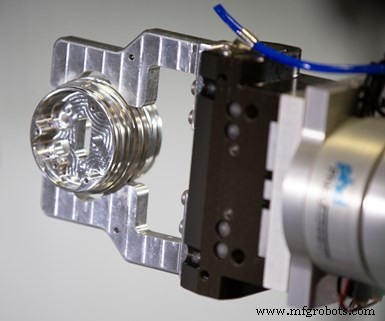

A medida que el UR5e saca la pieza mecanizada del CNC, la sumerge en una solución de enjuague, la pasa a través de un chorro de aire y coloca la pieza lavada y seca en una rejilla para su envío. El taller de maquinaria también pudo controlar el accesorio neumático y los actuadores de puertas a través de las interfaces de E/S del UR5e. “Esto reduce en gran medida la necesidad de cableado CNC y conserva todas las funciones de seguridad estándar del CNC”, explica el Sr. Ojalehto.

Aprender a programar

Si bien Toolcraft solicitó la asistencia de un integrador de sistemas para poner en marcha la aplicación inicial, el taller de maquinaria pudo programar e instalar la estación de enjuague y secado por su cuenta. “Lo que realmente nos permitió hacer esto fue todo el soporte en línea gratuito que le brinda Universal Robots”, dice el Sr. Wittenberg. "Después de que nuestro ingeniero de automatización tomó el curso en línea de UR Academy, pasó algunas horas con el integrador y pudo agregar esa estación al ciclo del cobot".

Toolcraft eligió la pinza PneuConnect de PHD como herramienta de final de brazo para la UR5e. Tener la certificación UR+ significa que la pinza está certificada para funcionar sin problemas con los cobots UR, con todo el software de programación integrado directamente en el dispositivo de aprendizaje del cobot UR.

"No teníamos experiencia con robots en Toolcraft", dice Brian Laulainen, ingeniero de automatización de Toolcraft. “UR Academy fue un curso muy intuitivo, interactivo y divertido de realizar. Hizo que el aprendizaje fuera mucho más interesante que simplemente leer un libro”.

Al principio, el Sr. Wittenberg temía que la producción se redujera durante la fase de programación de la estación de enjuague, ya que el cobot dejaría de realizar sus funciones habituales de atención de máquinas. Sin embargo, el equipo descubrió que podían usar el simulador de Universal Robots y programar casi todo el ciclo sin conexión mientras el cobot seguía funcionando. El programa fuera de línea simplemente se carga a través de USB directamente en el dispositivo de programación del UR5e. “En el programa que hice en mi oficina, simplemente establecí puntos de ruta en blanco. Una vez que estuve al lado del cobot, pude usar rápidamente el movimiento de conducción libre y mover el robot a las posiciones correctas y enseñar los nuevos puntos de ruta”, dice el Sr. Laulainen.

Con el UR5e, Toolcraft pudo terminar su producción anual siete semanas antes que con el trabajo manual.

Otro año, otro cobot

Con la primera instalación exitosa de cobot en su haber, Toolcraft ahora planea instalar un cobot adicional cada año en el futuro. “El hecho de que nuestro propio ingeniero de automatización ahora pueda ingresar y solucionar cualquier problema que surja será clave para alcanzar este objetivo”, dice el Sr. Wittenberg. La siguiente tarea que espera automatizar en el taller es atender un centro de mecanizado horizontal. “Ese es un desafío potencial, porque el molino usa tombstones giratorios que se intercambian dentro y fuera de la fresadora, lo que crea algunas dificultades con los accesorios. Pero estamos seguros de que podemos resolver esos problemas usando un robot universal y algo de innovación en la fijación”.

Sistema de control de automatización

- Diseñar para la sostenibilidad:comience con el fin en mente

- Stratasys revive MakerBot con el método

- Robots colaborativos con pinzas de cambio rápido e informes de datos de producción

- Mantener a los robots ocupados

- Otro Cobot danés debuta en EE. UU.

- Boston Dynamics se asocia con Otto Motors para coordinar robots móviles en el almacén

- El auge de la robótica en la fabricación

- RealBotics:el auge de los robots en la fabricación

- Amolado robótico:automatización de una aplicación de cobot con la célula robótica ProFeeder

- Cobots frente a robots:el futuro de la fabricación

- COBOTS vs. Robots industriales:¿cuál es la diferencia?