Protocolos de comunicación:revisión de las opciones para aplicaciones de codificador

Este artículo analiza el uso de un codificador para garantizar un seguimiento continuo y preciso del eje del rotor de un motor y los factores clave que ayudarán en la selección del codificador basado en diferentes parámetros.

El uso cada vez mayor de motores en robótica, accionamientos industriales, sistemas de automatización de fábricas, sitios de generación de energía renovable, etc., combinado con una creciente necesidad de un funcionamiento con mayor eficiencia energética, ha provocado un aumento importante en el uso de codificadores rotativos en los últimos años. En el informe reciente de Insight Partners sobre este tema, la firma analista pronosticó que el mercado general de codificadores experimentará una tasa de crecimiento anual compuesta (CAGR) del 10,2% en sus cifras de ingresos mundiales entre ahora y 2027. En consecuencia, se espera que este mercado valdrá $ 3.45 mil millones al año al final de ese período.

Para maximizar los niveles de eficiencia operativa de un motor, se necesita un seguimiento continuo preciso del eje del rotor. Esto permitirá adquirir datos constantes sobre la posición del rotor, además de la velocidad y dirección de su movimiento. Estas funciones pueden lograrse mediante la inclusión de algún tipo de codificador en el diseño del sistema. Sin embargo, antes de decidir la naturaleza del codificador que se especificará, debe comprender los factores clave que influirán en esta decisión dado un conjunto de requisitos logísticos o de aplicación.

¿Absoluto o incremental?

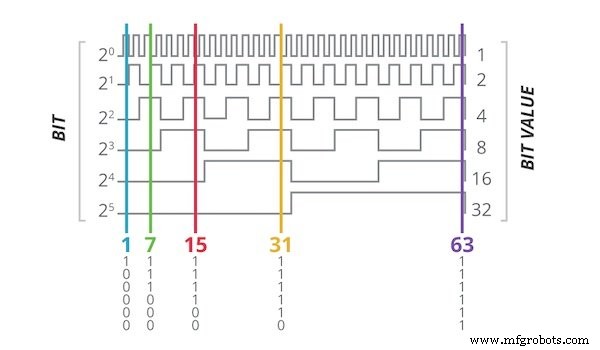

Hay varias opciones posibles disponibles al elegir un codificador. Un tipo incremental ayudará a determinar la posición relativa a un punto de referencia, mientras que un codificador absoluto asigna un código único a cada posición potencial del rotor (Figura 1).

Aunque los codificadores incrementales son más baratos y sencillos de implementar, los codificadores absolutos tienen claras ventajas operativas asociadas a ellos. La ventaja más notable de usar codificadores absolutos es el hecho de que tienen una respuesta inmediata (ya que simplemente necesitan identificar el código específico). Mediante su uso, la posición del rotor se puede determinar tan pronto como se activa el sistema. Esto es particularmente ventajoso en escenarios de aplicaciones críticos para la seguridad.

Figura 1. Cada posición potencial del rotor en un codificador absoluto tiene un código único

¿Qué tipo de codificador se debe utilizar?

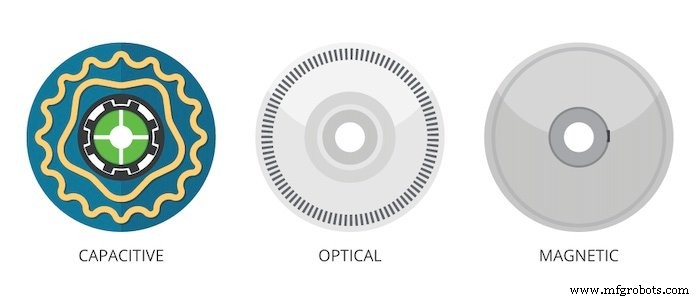

También hay varias formas diferentes a través de las cuales se puede implementar el mecanismo de codificación. A menudo, se emplea la detección óptica. Sin embargo, esto tiene ciertos inconvenientes, especialmente en entornos industriales de trabajo pesado, ya que la presencia de suciedad, grasa o aceite puede oscurecer partes del disco codificador, lo que dificulta que el fotosensor adjunto obtenga resultados correctos. La exposición continua a golpes o vibraciones también puede provocar que el disco se dañe y necesite ser reemplazado. También se requiere una alineación exacta, que puede ser un proceso iterativo y que requiere mucho tiempo.

Aunque los codificadores magnéticos eliminan el problema de la línea de visión que afecta a los codificadores ópticos, estos tienen sus propios inconvenientes. Son relativamente hambrientos de energía y no son capaces de soportar altas resoluciones. Es por estas razones que los codificadores absolutos capacitivos, como los que aparecen en la serie AMT de CUI Devices, ahora están experimentando una gran aceptación. Estos codificadores capacitivos son insensibles a la presencia de polvo, suciedad y grasa.

Junto a esto, tienen una fuerte resistencia a las vibraciones y temperaturas extremas. Ofrecen una fiabilidad continua, con una vida útil prolongada y sin problemas, ya que, a diferencia de los codificadores ópticos, son menos propensos al desgaste mecánico. Al mismo tiempo, pueden proporcionar grados de precisión mucho más altos que sus equivalentes magnéticos (Figura 2).

Figura 2. Una comparación de los discos codificadores para codificadores capacitivos, ópticos y magnéticos

Integración de un codificador

Una vez decidido el mecanismo del codificador, el siguiente elemento que debe abordarse es la interconexión del codificador con el sistema host. Existe una amplia variedad de protocolos de interfaz que se pueden emplear. Por lo tanto, es importante comprender las distinciones entre ellos para seleccionar la opción más adecuada.

Las interfaces seriales se utilizan comúnmente para la comunicación en sistemas industriales. RS-485, la interfaz periférica en serie (SPI) y la interfaz en serie síncrona (SSI) se encuentran entre los protocolos más destacados.

SPI proporciona una interfaz bidireccional capaz de admitir la operación de dúplex completo. Como hay muchas unidades de microcontrolador (MCU) que tienen un puerto SPI incorporado directamente, es un medio conveniente a través del cual implementar un sistema codificador, lo que requiere un tiempo y esfuerzo mínimos. Se pueden admitir velocidades de datos elevadas y también es fácil ajustar esta velocidad.

El uso de SPI será óptimo cuando las distancias de interconexión involucradas sean relativamente cortas (idealmente por debajo de un metro). Se pueden acomodar distancias más largas, pero será necesario reducir la velocidad de datos para mantener una inmunidad al ruido aceptable. La serie AMT22 de CUI Devices es uno de esos codificadores SPI, con una velocidad máxima de reloj de 2 MHz. Cuando se solicita, el codificador puede proporcionar una retroalimentación de posición extremadamente rápida, dentro de 1500 ns, al microcontrolador anfitrión. Los comandos extendidos también se pueden usar a través de la conexión SPI para establecer el punto cero o restablecer el codificador.

Figura 3. Ejemplo de configuración de SPI con señal de reloj compartida, MOSI y MISO y una línea de selección de chip única

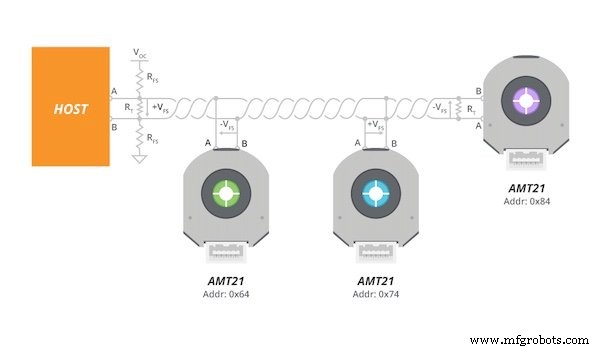

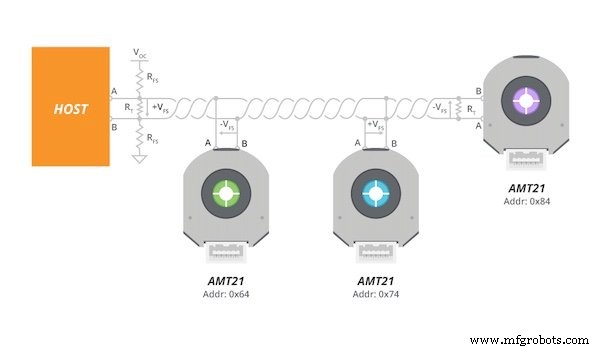

Más adecuado para distancias de interconexión más largas que SPI, o para su uso en situaciones en las que existe un ruido eléctrico considerable, RS-485 es otra opción. Como se trata de un protocolo de interfaz asíncrono, no requiere señal de reloj. Su señalización diferencial permite el rechazo de ruido en modo común y la fuerte inmunidad al ruido que ofrece significa que se puede implementar en entornos extremadamente desafiantes donde prevalecen las interferencias electromagnéticas (EMI).

A diferencia de SPI, no es necesario frenar la velocidad de datos cuando se amplía la distancia. Con un transceptor RS-485 dedicado, la velocidad de comunicación puede alcanzar 10 Mbps o más, dependiendo de la distancia que los datos necesiten viajar a través de un cable de par trenzado. Luego, el cable se termina en cada extremo con una resistencia igual a la impedancia característica.

Otro beneficio importante de RS-485 es que se pueden conectar varios codificadores a un bus (Figura 4). Para implementaciones basadas en tecnología RS-485, el codificador AMT21 proporciona una solución. Su protocolo predeterminado de ocho bits de datos, sin paridad y un bit de parada funciona haciendo que los dos bits inferiores definan el comando del codificador con los otros 6 bits utilizados como dirección del codificador. Esto significa que hasta 64 codificadores pueden compartir el mismo bus, lo que proporciona ventajas en implementaciones complejas a gran escala. Los codificadores AMT21 también pueden responder a las solicitudes de posicionamiento del host en un período de 3 µs.

Figura 4. Un ejemplo de una configuración RS-485 con varios codificadores conectados al host

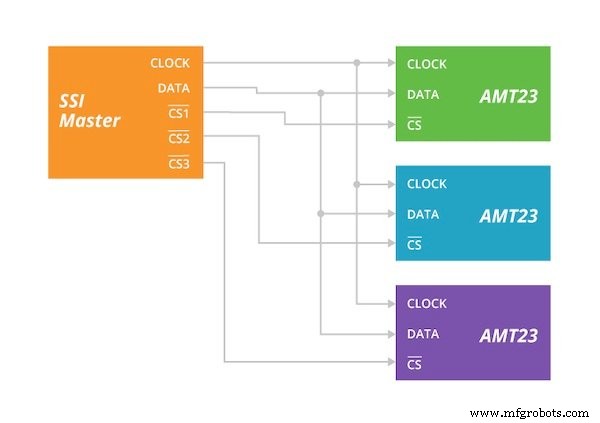

Los datos transportados a través de SSI son sincronizados por el transmisor y el receptor, ambos haciendo referencia a una señal de reloj común. Este protocolo de comunicación simplex unidireccional se basa en la señalización diferencial y presenta una solución de interfaz muy rentable. Puede manejar longitudes de interconexión similares a SPI y también tiene características de rendimiento de ruido comparables.

La serie AMT23 de CUI Devices ofrece una solución en situaciones en las que SSI es la interfaz elegida. La variación de CUI Devices de un protocolo SSI estándar viene con una interfaz SSI de tres cables que incorpora una conexión de selección de chip, que agiliza la instalación y simplifica la interfaz entre el host y los codificadores. La función de selección de chip permite al host activar codificadores individuales específicos en el bus, mientras que el codificador responde simplemente colocando datos de posición en el bus.

Figura 5. La configuración SSI de tres cables con función de selección de chip

Conclusión

A través de la amplia gama de codificadores absolutos capacitivos suministrados por CUI Devices y la variedad de tecnologías de interfaz que admiten estas unidades, los ingenieros podrán encontrar una solución que se adapte a los requisitos de sus aplicaciones particulares. En situaciones en las que puede haber grandes distancias de conexión involucradas o los niveles de ruido deben mitigarse, será aconsejable utilizar una interfaz RS-485.

Si una implementación sencilla es una prioridad, entonces un codificador con funcionalidad de interfaz SPI es una buena opción. Esto se ve reforzado por el hecho de que es compatible con MCU de una multitud de diferentes proveedores de semiconductores. Cuando la implementación del sistema debe ser lo más ágil posible, con los costos mantenidos al mínimo y muy poco espacio ocupado, entonces SSI podría ser el camino a seguir.

Los artículos de la industria son una forma de contenido que permite a los socios de la industria compartir noticias, mensajes y tecnología útiles con los lectores de All About Circuits de una manera que el contenido editorial no es adecuado. Todos los artículos de la industria están sujetos a estrictas pautas editoriales con la intención de ofrecer a los lectores noticias útiles, experiencia técnica o historias. Los puntos de vista y las opiniones expresados en los artículos de la industria son los del socio y no necesariamente los de All About Circuits o sus redactores.

Sistema de control de automatización

- Los beneficios de utilizar Robotic Vision para aplicaciones de automatización

- Opciones de tanque de combustible in situ para aplicaciones de construcción

- 6 consejos sencillos para la reparación del codificador y la resolución de problemas

- ¿Cuáles son las diferentes opciones para el acabado de metales?

- Las mejores opciones de fabricación para cajas electrónicas

- Cómo elegir el sensor adecuado para aplicaciones de llenado

- Los mejores frenos de disco hidráulicos para aplicaciones industriales en 2020

- Protocolo de comunicación Bluetooth:la guía de protocolo definitiva para estudiantes

- ¿Cuáles son las aplicaciones más comunes de la corriente CA?

- Aplicaciones de fundición en arena para el mercado de equipos pesados

- Aplicaciones de fundición en arena para el mercado automotriz