Aplicación Mark X:Unibody 3D Printed Drone

Si nos has estado siguiendo recientemente, probablemente hayas visto nuestra nueva pieza favorita de Mark X:un dron monocasco impreso en 3D. Soñado como una demostración potencial del tamaño, la resistencia y el acabado de la superficie de las piezas Mark X, ha superado con creces las expectativas en la práctica. En esta publicación, analizaremos cómo diseñamos la pieza para la calidad de impresión y vuelo.

Requisitos de drones

Al diseñar una pieza desde cero, es importante considerar primero los requisitos para una pieza exitosa. Por nuestra parte, teníamos cuatro requisitos centrales:

- Unibody :Para mostrar el tamaño del Mark X, queríamos que la estructura principal del dron fuera una parte. Esto muestra el tamaño del Mark X y elimina los puntos débiles donde se conectarían varias partes.

- Ajuste el hardware IRIS + :Elegimos utilizar el hardware, el control y los motores de un IRIS + Drone para nuestro producto final. Hemos modificado un dron IRIS + antes, por lo que usar este hardware fue una elección fácil. Esto significaba que todos los componentes críticos y el cableado de ese dron tenían que caber fácilmente dentro del cuerpo hueco de la pieza sin alterar el centro de gravedad. En segundo lugar, el hardware necesitaba ser fácilmente extraíble ya que teníamos la intención de iterar a través de varios prototipos.

- Imprime en Onyx sin soportes :Un dron unibody es una impresión que requiere mucho tiempo. Por sí solo, el dron contiene más de 220 centímetros cúbicos de Onyx. Queríamos limitar el tiempo de impresión a menos de tres días como máximo, lo que significaba minimizar (o incluso eliminar en algunos prototipos) el uso de fibra de carbono y diseñar para eliminar los soportes por completo.

- Encajar en una placa de construcción Mark X :Esto puede parecer simple, pero significaba que teníamos que ser creativos en la colocación de la hélice. Tendremos más detalles sobre la ubicación de la hélice en la siguiente sección.

Diseño e iteración

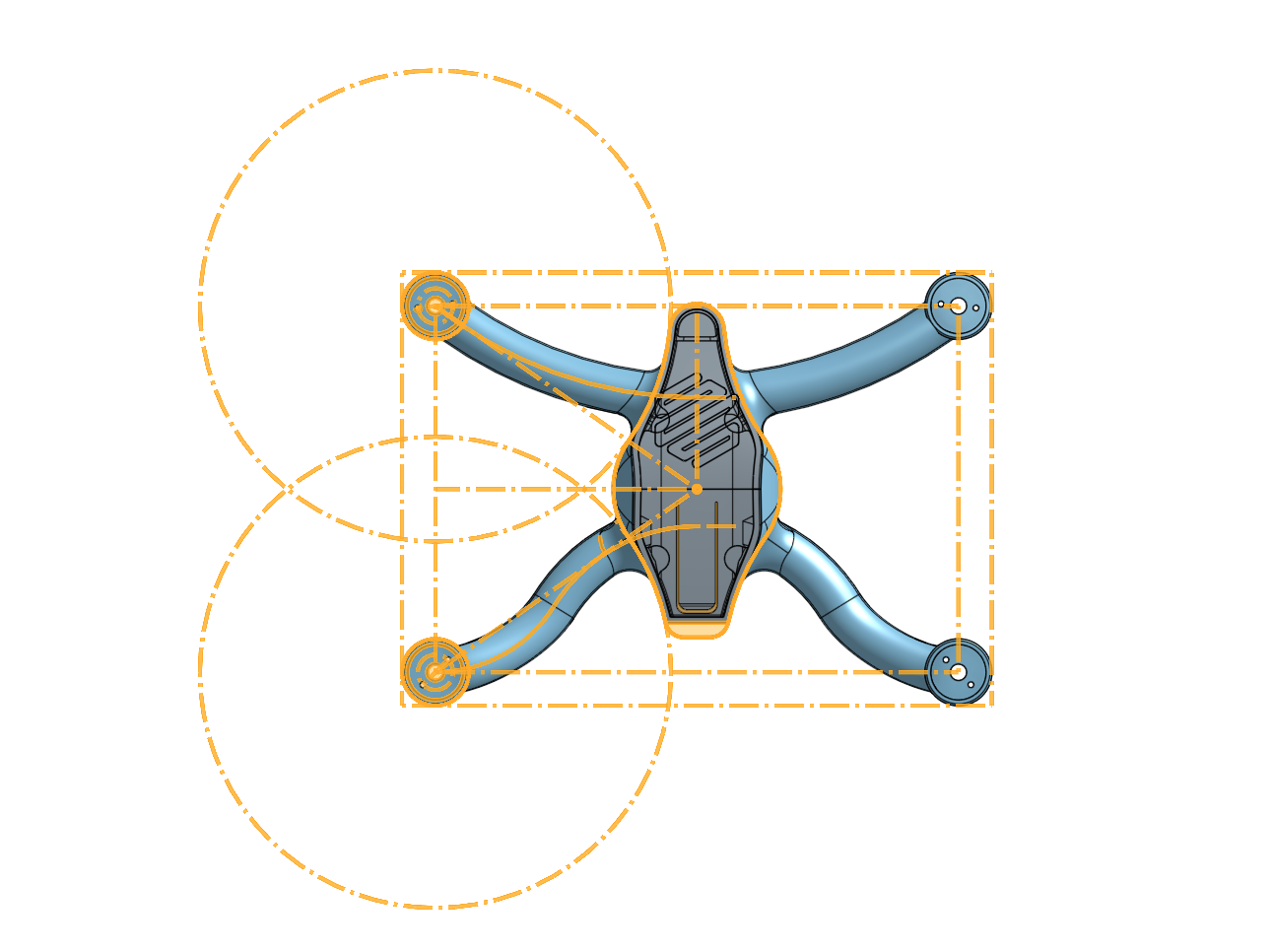

Incluso con requisitos claramente definidos, a menudo es difícil comenzar a diseñar una pieza de este tamaño y complejidad. Comenzamos simplemente con un boceto de arriba hacia abajo del dron impreso en 3D. Al colocar los cuatro accesorios en sus ubicaciones, pudimos ver la escala en la que estábamos trabajando y esbozar la forma general del cuerpo. Fue aquí donde nos encontramos con nuestro primer problema:las hélices tenían un diámetro de 245 mm y la placa de construcción tiene solo 250 mm en la dirección Y. Teniendo en cuenta los 50 mm adicionales de espacio que necesitábamos para los soportes del motor, significaba que las hélices delanteras y traseras ocupaban el mismo espacio en el boceto (como se ve a continuación). Si esto suena problemático, es porque lo es; tener propulsores chocando entre sí sería catastrófico. Afortunadamente, había una solución bastante fácil:levantar los dos puntales traseros por encima de los caminos de los puntales delanteros para que ocuparan diferentes planos y todos pudieran girar libremente.

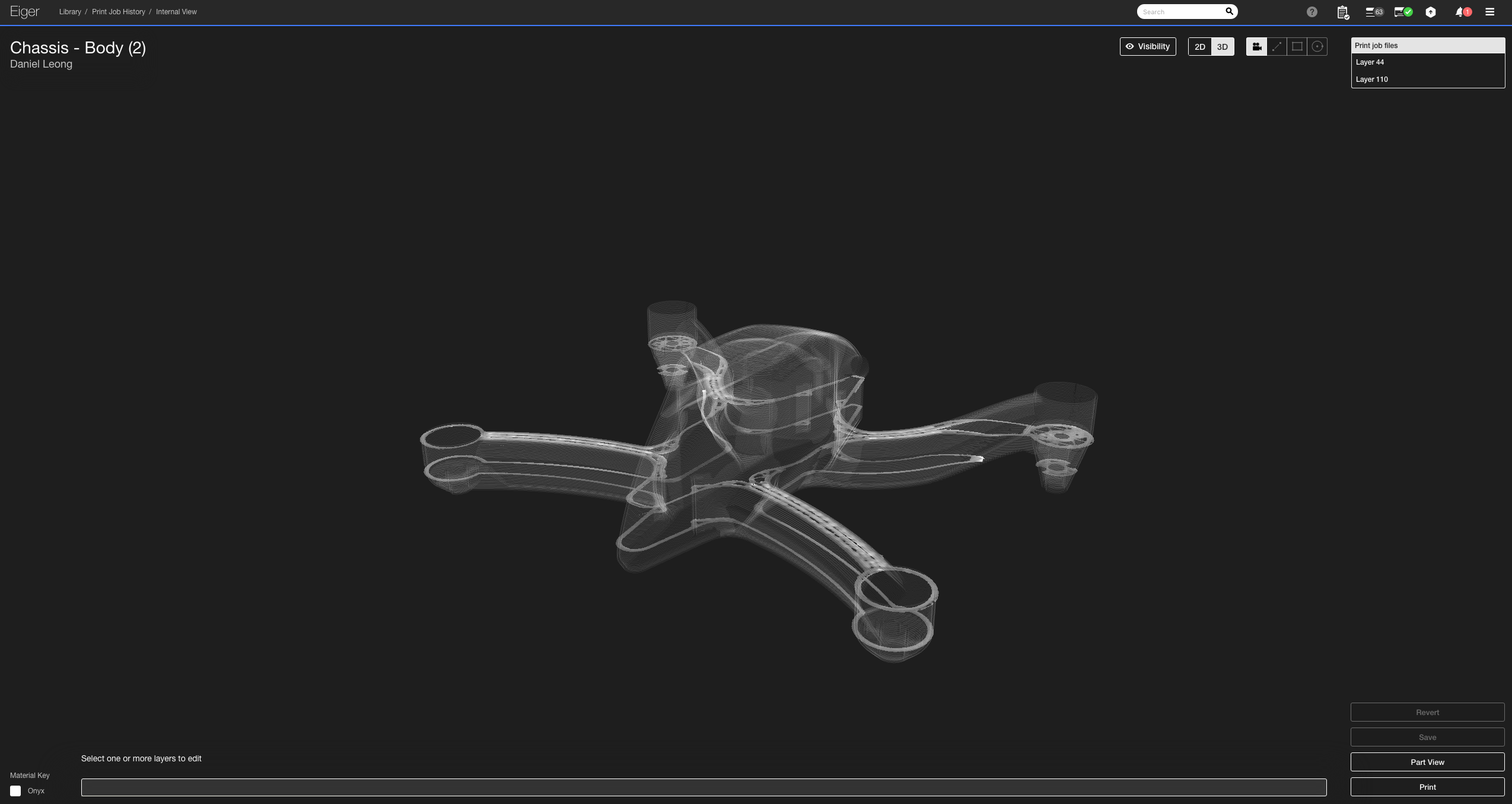

Ahora que habíamos establecido la ubicación general y la forma de todo, era hora de profundizar en los detalles del diseño. Usamos Onshape para CAD cada pieza de hardware IRIS + y usamos los modelos para informar la forma interna del cuerpo principal. Cada pieza de hardware tiene montajes internos personalizados, lo que deja espacio para el enrutamiento de cables dentro del cuerpo y los brazos huecos. Una vez que todo se colocó en el dron, nos enfocamos en asegurar que la pieza se imprimiera bien sin soportes. Gracias a la capacidad de Onyx para imprimir sin soporte en inclinaciones de 70 grados, no tuvimos que comprometer gravemente ningún aspecto del diseño. Al cargar nuestro archivo en Eiger, nos sorprendió gratamente descubrir que solo tomaría unos dos días para imprimir (en lugar de los tres presupuestados). Terminamos de diseñar la pieza y dejamos que la máquina haga su trabajo.

Si bien ese lapso de tiempo y el láser pueden parecer un final sucinto de la historia, no lo fue. El primer dron funcionó, pero no encajaba todo correctamente. Así que continuamos (y todavía estamos) iterando en el diseño. Hemos producido cuatro versiones únicas del dron impreso en 3D, cada una un poco mejor que la anterior. Gracias a la facilidad y velocidad del Mark X, crear un prototipo de algo de este tamaño repetidamente no es un proceso doloroso. Continuaremos mejorando este dron hasta que estemos completamente satisfechos con él.

Rendimiento de drones impresos en 3D

En su mayor parte, el dron impreso en 3D superó nuestras expectativas. Cada iteración vuela de forma ligeramente diferente a la anterior, pero todas son comparables en rendimiento al IRIS +. En general, estamos muy contentos con el rendimiento del dron.

Nota:Dado que todavía estamos iterando en el diseño, todavía no vamos a publicar un archivo .stl del dron. Compartiremos el archivo cuando el diseño esté finalizado. ¡Síganos en Facebook, Twitter, Instagram y Linkedin para obtener más actualizaciones!

Impresión 3d

- Aplicación destacada:Impresión 3D para rodamientos

- Aplicación destacada:Impresión 3D para calzado

- Aplicación destacada:Gafas impresas en 3D

- Aplicación destacada:soportes impresos en 3D

- Gemelos unidos y modelos quirúrgicos impresos en 3D

- Drones extremos impresos en 3D

- Próximos eventos - Diciembre de 2015

- Caso de uso - Caja de sensor impresa en 3D

- Episodio uno aditivo:Robots impresos en 3D

- Precisión dimensional de piezas impresas en 3D

- Aplicación de la tecnología de llenado inferior en ensamblaje de placa de circuito impreso