Construcción del proyecto:camión de monopatín impreso en 3D

Esta publicación de blog cubrirá la creación de una pieza funcional y terminada:un camión de patineta impreso en 3D, impreso en Onyx reforzado con fibra de carbono. Vamos.

¿Qué es un monopatín?

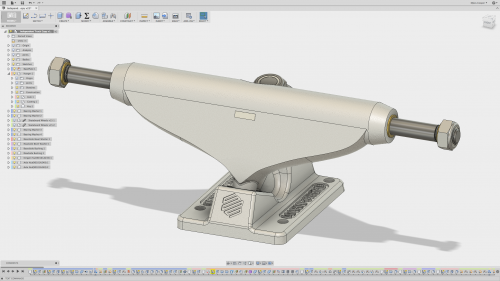

Los ejes de una patineta son la interfaz entre la plataforma y las ruedas. En su forma más simple, cada camión consta de una placa base (que está atornillada a la tabla) y la percha (en la que se asientan las ruedas). También sirve como mecanismo de dirección para la patineta, traduciendo inclinarse hacia un lado en girar. La magia del mecanismo de dirección se basa en la interfaz entre la placa base y la percha, que forma un triángulo. La percha puede girar libremente alrededor de un borde de este triángulo, con casquillos que actúan como resortes para volver a centrarla cuando el ciclista no está inclinado.

¿Por qué imprimir en 3D un camión?

Primero, especifiquemos algo:no estoy imprimiendo el completo camión, solo las partes que normalmente estarían hechas de aluminio (las partes principales de la placa base y la percha). El eje que estoy haciendo con acero 1144 "resistente a la fatiga" (más sobre eso más adelante), y los herrajes y los bujes de poliuretano están listos para usar.

Las partes de aluminio del camión se suelen fundir en moldes de acero o arena. Eso significa que para crear prototipos de nuevas formas, se debe hacer un nuevo positivo, luego un molde negativo (presumiblemente en arena para un prototipo), luego el nuevo molde positivo en aluminio. Este tiempo de respuesta podría potencialmente acortarse simplemente imprimiendo el prototipo durante la noche y luego ensamblándolo por la mañana. La construcción de este proyecto explora esa posibilidad al mismo tiempo que muestra cómo Mark Two facilita drásticamente el proceso de fabricación a mano.

Hacer la percha

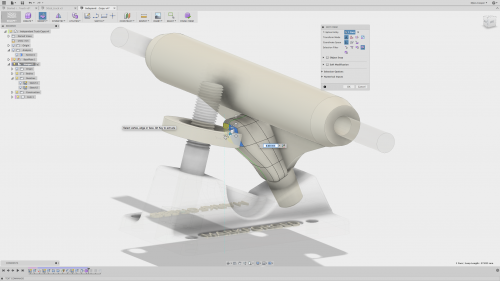

El primer paso de este proyecto fue, por supuesto, modelar el camión. En mi caso, utilicé Fusion 360 porque me permitió combinar formas esculpidas y características paramétricas. Dimensioné casi todo con una camioneta Indy 139 Silver (las Independent Trucks son un estándar muy respetado en el skateboarding). La única excepción fue la parte voluminosa de la percha, que esculpí manualmente para que fuera un poco más robusta y brindara más soporte al doblar.

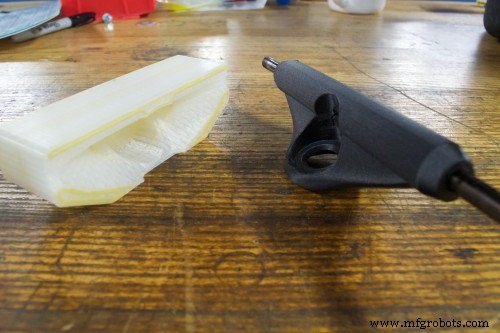

Al principio, imprimí solo la percha y la imprimí en dos partes con dos juntas pequeñas de mortaja y espiga para mantenerlas juntas. Mi esperanza era que un diseño de dos partes me permitiera enrutar fibras en dos planos diferentes, dando al camión una resistencia adicional. Desafortunadamente, mi descuidada carpintería hizo un porro que podría romperse bajo las formidables fuerzas del skate. Aunque nunca se rompió, la articulación se flexionó demasiado para mis necesidades. Entonces, elegí un solo cuerpo para la percha. Y, como mencioné antes, esa percha necesitaba un inserto de eje de acero.

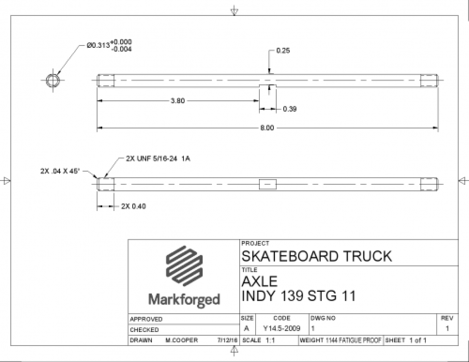

Para mantener los costos bajos, compré longitudes de varilla de acero al carbono medio 1144 “extra resistente” o “resistente a la fatiga”. Elegí este acero por varias razones:límite elástico de 125,000 psi, muy mecanizable, sin necesidad de tratamiento térmico, alta resistencia al impacto y muy bajo costo en McMaster. Parece perfecto para un eje hecho a mano.

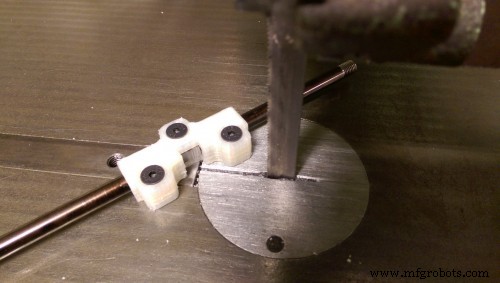

Debido a que no coloqué mi eje en el colgador ni utilicé un eje con nervaduras especiales (como muchos fabricantes de camiones), hice una muesca en el eje en el resto del colgador para restringirlo axialmente y rotacionalmente, creando una especie de chavetero lateral. Cortar el chavetero resultó ser muy fácil con la ayuda de esta herramienta impresa personalizada:

Usando esta plantilla de chavetero, pude sostener la varilla contra la mesa de la sierra de cinta y en el tornillo de banco sin preocuparse de que se resbale, además de usar el corte en el soporte como guía para obtener las dimensiones correctas del chavetero sin tener que avanzar lentamente en mis medidas. Simplemente corté con la sierra de cinta y luego limé hasta que golpeé el nailon de la plantilla.

Luego, todavía usando el soporte, corté las roscas en cada extremo del eje, luego coloqué la varilla en un taladro y lijé ligeramente el borde afilado de la rosca. Voila, eje completo.

Preparé la parte impresa en 3D de la percha simplemente arrancando los soportes a los que podía acceder y perforando los soportes dentro del orificio para el eje. Luego tuve que martillar el eje en el agujero y, para ello, quería sujetar la pieza impresa firmemente en un tornillo de banco. Para hacer esto, necesitaba una mandíbula suave para sostener la parte delantera de la percha, que era bastante fácil de modelar en CAD y luego perfectamente fácil de imprimir durante la noche. Una vez que se insertó el eje, simplemente martillé la llave (también impresa en ónix reforzado con fibra de carbono) y la percha estaba lista para montar.

Ensamblaje

La placa base fue un proceso mucho menos complicado de hacer porque no implica ningún refuerzo de acero. Todo lo que tenía que hacer era imprimirlo e insertar la copa pivotante lista para usar. Luego junté el resto del camión como lo haría con cualquier camión de patinetas:inserte el perno rey, deslice los casquillos y el soporte, luego gire todo hacia abajo con una contratuerca de inserción de nailon ¡Y esa es toda la construcción! Un pequeño mecanizado manual simplificado con la ayuda de algunas plantillas y accesorios impresos en 3D, junto con un camión funcional impreso en 3D. Si tienes algún otro proyecto que quieras que se haga con Mark Two, ¡avísanos a través de Twitter, Facebook o LinkedIn!

Impresión 3d

- Patineta

- Gemelos unidos y modelos quirúrgicos impresos en 3D

- Qué hacer con una pistola impresa en 3D

- Diseño de una turbina Tesla impresa en 3D - Parte 1

- Construcción enana de un cuarto:reposacabezas impreso en 3D

- Drones extremos impresos en 3D

- Caso de uso - Caja de sensor impresa en 3D

- Episodio uno aditivo:Robots impresos en 3D

- Precisión dimensional de piezas impresas en 3D

- Cómo construir su hoja de ruta de automatización en 7 pasos

- Máquina JW